1.本发明涉及真空镀膜技术领域,特别是指一种镀放射性金属薄膜的方法及镀膜管材。

背景技术:

2.在一些特殊条件下,例如在反应堆堆内使用的核测量系统中,需要将放射性金属均匀的沉积在金属管材的内壁,在这类内径较小的金属管材内壁制备放射性金属薄膜时,为了保证薄膜的覆盖率,通常采用三种方法,分别为化学气相沉积、电镀和磁控溅射。

3.采用化学气相沉积或者电镀的方法流程较长,难以保证金属管材的内壁最终成膜的均匀性。当沉积物为放射性材料时,不但难以制备相应的气态前驱体或者电镀溶液,且制备过程产生大量放射性废物,无法进行批量化镀膜。

4.采用磁控溅射方法,一般是将待镀的金属管材不停地旋转,可将内外壁都相对均匀的覆盖一层放射性金属薄膜,但是在仅需要在金属管材的内壁镀膜的情况下,磁控溅射的方法就会带来极大的物料浪费,尤其是放射性金属靶材镀在管材的外壁上也对使用造成了困扰。

5.因此,目前亟待提出一种仅对管材内壁进行镀膜、靶材利用率高、废物量少的镀膜方法。

技术实现要素:

6.本发明要解决的技术问题是提供一种镀放射性金属薄膜的方法及镀膜管材,解决现有技术中的磁控溅射镀膜方法难以仅对管材内壁进行镀膜、靶材利用率低、废物量大的技术问题。

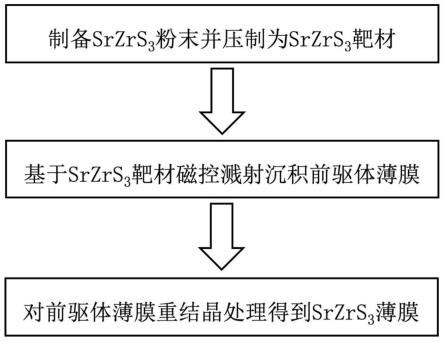

7.为解决上述技术问题,本发明的技术方案如下:

8.一种镀放射性金属薄膜的方法,包括:

9.取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,在真空度-10~50pa下对所述待镀膜管材的内壁进行磁控溅射镀膜;

10.其中,所述柱靶为放射性金属制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。

11.优选地,所述柱靶的外径与所述待镀膜管材的内径之比为(0.35~0.65):1。

12.优选地,所述的镀放射性金属薄膜的方法,还包括清洗待镀膜管材的步骤。

13.优选地,清洗待镀膜管材具体包括:

14.擦拭所述待镀膜管材表面,将所述待镀膜管材置于水中超声清洗10-30min,再置于无水乙醇中超声清洗10-30min,然后,采用氩气或氮气吹干。

15.优选地,所述的镀放射性金属薄膜的方法,还包括清洗柱靶的步骤。

16.优选地,清洗柱靶具体包括:

17.在真空度1.0

×

10-3

~5.0

×

10-3

pa下,通入氩气至真空度1~50pa,对所述柱靶进

行溅射清洗10-20min。

18.优选地,所述的镀放射性金属薄膜的方法,还包括在清洗待镀膜管材后进行烘烤除气的步骤。

19.优选地,所述烘烤除气具体包括:

20.在真空度1.0

×

10-3

~5.0

×

10-3

pa、温度500~800℃下,对所述待镀膜管材烘烤1~1.5h。

21.优选地,采用磁控溅射镀膜机进行磁控溅射镀膜。

22.优选地,所述磁控溅射镀膜的镀膜速率为50~100nm/min。

23.本发明还提供一种镀膜管材,在管材的内壁采用所述的镀放射性金属薄膜的方法镀膜得到。

24.本发明的上述方案至少包括以下有益效果:

25.(1)本发明的镀放射性金属薄膜的方法,包括:取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,在真空度-10~50pa下进行磁控溅射镀膜;其中,所述柱靶为放射性金属制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。通过将空心管状的柱靶置于所述待镀膜管材的管内,进行磁控溅射镀膜,可实现在待镀膜管材的内壁上进行镀膜,而待镀膜管材的外壁并不沉积金属,尤其是且柱靶的外径小于所述待镀膜管材的内径,能够对各种小孔径的待镀膜管材的内壁进行镀膜,且薄膜均匀、结合力较好。

26.(2)本发明的镀放射性金属薄膜的方法,使用放射性金属材料制成的柱靶作为原材料,进行磁控溅射镀膜,与化学气相沉积或者电镀的镀膜方式相比,不会产生废液及废气,镀膜过程简单,操作便捷,镀膜完成后,得到的镀膜管材在外壁上无沉积,同时在内壁上沉积的薄膜亦具有较好的均匀性、表面形貌及结合力。

具体实施方式

27.本发明各实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品,不同厂家、型号的原料并不影响本发明技术方案的实施及技术效果的实现。

28.实施例1

29.本实施例的镀放射性金属薄膜的方法,包括:

30.(1)清洗待镀膜管材:擦拭所述待镀膜管材表面,将所述待镀膜管材置于水中超声清洗10min,再置于无水乙醇中超声清洗10min,然后,采用氮气吹干。

31.其中,擦拭所述待镀膜管材表面可采用无水乙醇浸润的纱布,以擦拭去除可观察到的灰尘及油污,例如,加工过程中残留的有机物油脂等。超声清洗可以采用超声清洗机。

32.(2)清洗柱靶:在真空度1.0

×

10-3

pa下,通入氩气至真空度50pa,对所述柱靶进行溅射清洗10min。

33.其中,可以采用真空泵对真空室进行抽真空处理,以达到上述真空度。可以采用磁控溅射镀膜机对所述柱靶进行溅射清洗,以去除所述柱靶外表面的氧化膜。

34.(3)烘烤除气:在真空度5.0

×

10-3

pa、温度800℃下,对所述待镀膜管材烘烤1h。

35.作为本实施例的优选实现方式,可以将所述待镀膜管材置于真空室内进行烘烤,烘烤过程中持续对真空室抽真空,持续烘烤可蒸发除去所述待镀膜管材表面未清理干净的

油脂以及吸附的气体。

36.(4)取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,使所述柱靶与所述待镀膜管材同轴,在真空度20pa下采用磁控溅射镀膜机对所述待镀膜管材的内壁进行磁控溅射镀膜,所述磁控溅射镀膜的镀膜速率为100nm/min;

37.其中,所述柱靶为放射性金属铜制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。本实施例中,所述待镀膜管材的内径为35mm,管壁厚度为2.5mm,长度为600mm;所述柱靶的内径为18mm,外径为23mm,长度为600mm。

38.本实施中,采用的所述磁控溅射镀膜机的工件负偏压为-400v,脉冲电源电流为0.5a。本领域技术人员还可以根据选择的磁控溅射镀膜设备的具体情况进行参数调整。

39.需要说明的是,对于实现本发明的目的而言步骤(1)-(2)的顺序并不唯一,可以调换,也可以同时进行。

40.本实施例的镀膜管材,在管材的内壁采用上述方法进行镀膜。

41.实施例2

42.本实施例的镀放射性金属薄膜的方法,包括:

43.(1)清洗待镀膜管材:擦拭所述待镀膜管材表面,将所述待镀膜管材置于水中超声清洗20min,再置于无水乙醇中超声清洗30min,然后,采用氩气吹干。

44.其中,擦拭所述待镀膜管材表面可采用无水乙醇浸润的纱布,以擦拭去除可观察到的灰尘及油污,例如,加工过程中残留的有机物油脂等。超声清洗可以采用超声清洗机。

45.(2)清洗柱靶:在真空度3.0

×

10-3

pa下,通入氩气至真空度1pa,对所述柱靶进行溅射清洗20min。

46.其中,可以采用真空泵对真空室进行抽真空处理,以达到上述真空度。可以采用磁控溅射镀膜机对所述柱靶进行溅射清洗,以去除所述柱靶外表面的氧化膜。

47.(3)烘烤除气:在真空度1.0

×

10-3

pa、温度650℃下,对所述待镀膜管材烘烤1.5h。

48.作为本实施例的优选实现方式,可以将所述待镀膜管材置于真空室内进行烘烤,烘烤过程中持续对真空室抽真空,持续烘烤可蒸发除去所述待镀膜管材表面未清理干净的油脂以及吸附的气体。

49.(4)取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,使所述柱靶与所述待镀膜管材同轴,在真空度50pa下采用磁控溅射镀膜机对所述待镀膜管材的内壁进行磁控溅射镀膜,所述磁控溅射镀膜的镀膜速率为50nm/min;

50.其中,所述柱靶为放射性金属铜制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。本实施例中,所述待镀膜管材的内径为35mm,管壁厚度为2.5mm,长度为600mm;所述柱靶的内径为16mm,外径为21mm,长度为600mm。

51.本实施中,采用的所述磁控溅射镀膜机的工件负偏压为-200v,脉冲电源电流为0.8a。本领域技术人员还可以根据选择的磁控溅射镀膜设备的具体情况进行参数调整。

52.需要说明的是,对于实现本发明的目的而言步骤(1)-(2)的顺序并不唯一,可以调换,也可以同时进行。

53.本实施例的镀膜管材,在管材的内壁采用上述方法进行镀膜。

54.实施例3

55.本实施例的镀放射性金属薄膜的方法,包括:

56.(1)清洗待镀膜管材:擦拭所述待镀膜管材表面,将所述待镀膜管材置于水中超声清洗30min,再置于无水乙醇中超声清洗20min,然后,采用氮气吹干。

57.其中,擦拭所述待镀膜管材表面可采用水浸润的纱布,以擦拭去除可观察到的灰尘及油污,例如,加工过程中残留的有机物油脂等。超声清洗可以采用超声清洗机。

58.(2)清洗柱靶:在真空度5.0

×

10-3

pa下,通入氩气至真空度25pa,对所述柱靶进行溅射清洗10min。

59.其中,可以采用真空泵对真空室进行抽真空处理,以达到上述真空度。可以采用磁控溅射镀膜机对所述柱靶进行溅射清洗,以去除所述柱靶外表面的氧化膜。

60.(3)烘烤除气:在真空度3.0

×

10-3

pa、温度500℃下,对所述待镀膜管材烘烤1.5h。

61.作为本实施例的优选实现方式,可以将所述待镀膜管材置于真空室内进行烘烤,烘烤过程中持续对真空室抽真空,持续烘烤可蒸发除去所述待镀膜管材表面未清理干净的油脂以及吸附的气体。

62.(4)取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,使所述柱靶与所述待镀膜管材同轴,在真空度-10pa下采用磁控溅射镀膜机对所述待镀膜管材的内壁进行磁控溅射镀膜,所述磁控溅射镀膜的镀膜速率为70nm/min;

63.其中,所述柱靶为放射性金属铜制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。本实施例中,所述待镀膜管材的内径为35mm,管壁厚度为2.5mm,长度为600mm;所述柱靶的内径为13mm,外径为18mm,长度为600mm。

64.本实施中,采用的所述磁控溅射镀膜机的工件负偏压为-300v,脉冲电源电流为0.5a。本领域技术人员还可以根据选择的磁控溅射镀膜设备的具体情况进行参数调整。

65.需要说明的是,对于实现本发明的目的而言步骤(1)-(2)的顺序并不唯一,可以调换,也可以同时进行。

66.本实施例的镀膜管材,在管材的内壁采用上述方法进行镀膜。

67.实施例4

68.本实施例的镀放射性金属薄膜的方法,包括:

69.(1)清洗待镀膜管材:擦拭所述待镀膜管材表面,将所述待镀膜管材置于水中超声清洗10min,晾干后再置于无水乙醇中超声清洗15min,然后,采用氩气吹干。

70.其中,擦拭所述待镀膜管材表面可采用无水乙醇浸润的纱布,以擦拭去除可观察到的灰尘及油污,例如,加工过程中残留的有机物油脂等。超声清洗可以采用超声清洗机。

71.(2)清洗柱靶:在真空度5.0

×

10-3

pa下,通入氩气至真空度30pa,对所述柱靶进行溅射清洗20min。

72.其中,可以采用真空泵对真空室进行抽真空处理,以达到上述真空度。可以采用磁控溅射镀膜机对所述柱靶进行溅射清洗,以去除所述柱靶外表面的氧化膜。

73.(3)烘烤除气:在真空度5.0

×

10-3

pa、温度800℃下,对所述待镀膜管材烘烤1.0h。

74.作为本实施例的优选实现方式,可以将所述待镀膜管材置于真空室内进行烘烤,烘烤过程中持续对真空室抽真空,持续烘烤可蒸发除去所述待镀膜管材表面未清理干净的油脂以及吸附的气体。

75.(4)取待镀膜管材,将磁控溅射镀膜的柱靶置入所述待镀膜管材的管内,使所述柱靶与所述待镀膜管材同轴,在真空度30pa下采用磁控溅射镀膜机对所述待镀膜管材的内壁

进行磁控溅射镀膜,所述磁控溅射镀膜的镀膜速率为100nm/min;

76.其中,所述柱靶为放射性金属铜制成,呈空心管状,且柱靶的外径小于所述待镀膜管材的内径。本实施例中,所述待镀膜管材的内径为35mm,管壁厚度为2.5mm,长度为600mm;所述柱靶的内径为9mm,外径为14mm,长度为600mm。

77.本实施中,采用的所述磁控溅射镀膜机的工件负偏压为-300v,脉冲电源电流为1a。本领域技术人员还可以根据选择的磁控溅射镀膜设备的具体情况进行参数调整。

78.需要说明的是,对于实现本发明的目的而言步骤(1)-(2)的顺序并不唯一,可以调换,也可以同时进行。

79.本实施例的镀膜管材,在管材的内壁采用上述方法进行镀膜。

80.对比例1

81.本对比例中,采用与实施例3相同的镀放射性金属薄膜的方法,区别仅在于:步骤(4)中,将所述柱靶替换为板状的靶材,且板状的靶材的宽度与所述柱靶的外径相等,即所述靶材的长度为600mm,宽度为14mm,厚度为5mm。

82.对比例2

83.本对比例中,采用与实施例3相同的镀放射性金属薄膜的方法,区别仅在于:步骤(4)中,所述柱靶的内径为6mm,外径为11mm。

84.对比例3

85.本对比例中,采用与实施例3相同的镀放射性金属薄膜的方法,区别仅在于:不包括步骤(3)。

86.效果对比例

87.为验证本发明所述的镀放射性金属薄膜的方法的技术效果,进行以下试验:

88.取实施例1-4、对比例1-3中的镀放射性金属薄膜的方法,镀膜相同时间,制备得到的镀膜管材,在管材内壁六个位置通过线切割的方法取样,用导电树脂制样、磨抛后,使用扫描电子显微镜测量管材内壁的平均膜厚度、均匀度偏差值,使用拉拔法分别测量结合强度,并测试镀膜管材的外壁上镀膜情况。

89.经实验,结果如下:

90.91.根据实施例1-4与对比例1的对比可知,板状的靶材在磁控溅射时,镀膜的均匀度偏差较大,且在相同时间下镀膜的膜厚度较小,镀膜速率较低。根据实施例1-4与对比例2的对比可知,所述柱靶的外径与所述待镀膜管材的内径相比,过小时,则镀膜速率较低,均匀度偏差较大。所述柱靶的外径与所述待镀膜管材的内径之比为0.35~0.65∶1时,镀膜效果最优。根据实施例1-4与对比例3的对比可知,未经烘烤除气,对于得到的镀膜管材结合强度较差。可见,所述柱靶的结构、尺寸对于待镀膜管材内壁的镀膜效果有显著影响,实施例3中,所述柱靶的外径与所述待镀膜管材的内径之比为0.51:1,该结构尺寸的柱靶进行镀膜的均匀度偏差最小,结合强度最高,且镀膜效率较快。

92.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。