1.本发明属于选矿技术领域,具体涉及一种含铁赤泥回收铁新工艺。

背景技术:

2.赤泥亦称红泥,从铝土矿中提炼氧化铝后排出的工业固体废物。一般含氧化铁,外观与赤色泥土相似,因而得名。但有的因含氧化铁较少而呈棕色,甚至灰白色。赤泥是一种不溶性残渣,可分为烧结法赤泥、拜尔法赤泥和联合法赤泥,主要成分为sio2、al2o3、cao、fe2o3 等。

3.随着铝工业的发展和铝土矿石品位的降低,赤泥量将越来越大,只能依靠堆场堆放,占用了大量土地,且赤泥为碱性物质,随着雨水的冲淋,赤泥中的碱会被溶出,可能污染地表水和地下水,也对环境造成了严重的污染,大量赤泥的产生已经对人类的生产、生活造成多方面的直接和间接的负面影响。因此,赤泥的资源化综合利用正成为日益重要的研究课题,倍受各国科技工作者的关注。

4.迄今为止,国内外学者对赤泥的综合回收进行了大量的探讨和研究。专利cn 110484734 a公开了一种高铁赤泥强磁预选-深度还原熔炼的方法。该发明首先采用一段湿式强磁选对赤泥进行预选,预选精矿铁品位tfe≥40%,预选精矿配入一定量的煤和石灰,混合后加入回转窑中,在1050~1300℃下进行还原焙烧,将部分铁氧化物还原为金属铁;从回转窑出来的高温炉料直接加入深度还原炉,在1300~1500℃下铁矿物全部还原为金属铁,同时炉料熔化并完成渣铁分离。目前现有的赤泥处理选铁工艺中,存在焙烧时间长,温度高、铁的回收率低以及能耗高等问题,研发创新工艺解决此类问题具有实际意义。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明的目的在于提供一种含铁赤泥回收铁新工艺,以解决现有赤泥回收铁工艺过程中存在的焙烧时间长、温度高、能耗高、铁的回收率低以及铁铝不易分离等问题。

6.本发明的目的是通过下述技术方案实现的:本发明的一种含铁赤泥回收铁新工艺,其特征在于,该工艺包括配料造块作业、干燥作业、还原焙烧作业和阶段磨矿阶段磁选作业,具体包括如下步骤:步骤1、原料混合造块处理将tfe品位为30%~35%的含铁赤泥、煤粉、粘结剂和添加剂四种原料破碎后进行混合,各原料按如下重量百分比配制:含铁赤泥90%~92%,煤粉5%~6%,粘结剂1%~2%,添加剂1%~2%;然后用混匀后的物料造块,获得混合块产品。步骤2、干燥处理将混合块产品放入烘干机,在250℃~400℃温度下,干燥5分钟,获得干燥后产品;步骤3、隧道窑还原焙烧和水淬处理 将干燥后产品放进焙烧隧道窑中,在焙烧温度750℃~850℃条件下通入还原气

体进行还原焙烧1~2小时,然后水淬,冷却至室温,获得焙烧后产品;步骤4、阶段磨矿阶段磁选选别将焙烧后产品给入一段湿式球磨机磨矿,获得一段磨机排矿,一段磨机排矿给入一段永磁筒式磁选机进行磁选,获得一段磁选精矿和一段磁选尾矿,一段磁选精矿给入二段球磨机进行磨矿,获得二段磨机排矿,二段磨机排矿给入二段永磁筒式磁选机进行磁选,获得二段磁选精矿和二段磁选尾矿,二段磁选精矿为最终精矿,最终精矿铁品位为62%~68%,回收率为80%~90%;一段磁选尾矿和二段磁选尾矿合并为最终尾矿,最终尾矿的品位为5%~10%。

7.进一步地,在步骤1中,所述的粘结剂为木薯淀粉,所述的添加剂为氧化钙、碳酸钠和腐殖酸钠的混合物,添加剂的配制按重量百分比配制:氧化钙∶碳酸钠∶腐殖酸钠=30%∶30%∶40%。

8.进一步地,在步骤3中,所述的通入还原气体取自石化公司加氢装置中的尾气、高分气、低分气、排放气和瓦斯气多股炼厂富氢气。

9.进一步地,在步骤4中,所述的一段磨机排矿,其粒度为-0.074mm粒级含量55~65%;所述的二段磨机排矿,其粒度为-0.074mm粒级含量70~85%;所述的一段永磁筒式磁选机,其磁场强度为1800~2200奥斯特;所述的二段永磁筒式磁选机,其磁场强度为1400~1600奥斯特。

10.与现有技术相比,本发明的优点是:1) 本发明中添加氧化钙、碳酸钠和腐殖酸钠能够有效地解决赤泥选铁焙烧温度高,焙烧时间长的问题,还可以增大铁结晶颗粒;2) 本发明充分利用利用石化公司加氢装置中的尾气、高分气、低分气、排放气和瓦斯气多股炼厂富氢气作为燃料,实现了废气的综合利用,同时降低运行成本,减少二氧化碳排放,为企业带来可观的经济效益和环保效益。

附图说明

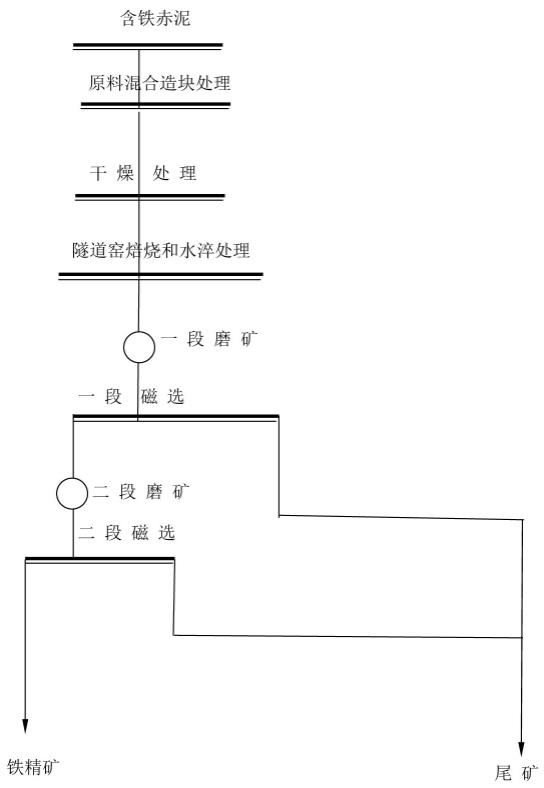

11.图1为本发明工艺流程图。

具体实施方式

[0012] 下面结合附图和实施例对本发明作进一步说明。

[0013]

实施例1如图1所示,本发明的一种含铁赤泥回收铁新工艺,其特征在于,该工艺包括配料造块作业、干燥作业、还原焙烧作业和阶段磨矿阶段磁选作业,具体包括如下步骤:步骤1、原料混合造块处理将tfe品位为30%的含铁赤泥、煤粉、粘结剂和添加剂四种原料进行混合造块,各原料按如下重量百分比配制:含铁赤泥92%,煤粉5%,粘结剂木薯淀粉1%,添加剂2%;添加剂为氧化钙、碳酸钠和腐殖酸钠的混合物,添加剂的配制按重量百分比配制:氧化钙∶碳酸钠∶腐殖酸钠=30%∶30%∶40%;原料经破碎处理后混匀并造块,获得尺寸为40mm*40mm*30mm的混合块产品;步骤2、干燥处理

将混合块产品放入烘干机上,在200℃的温度下,干燥5 min,获得经干燥处理后的干燥后产品;步骤3、焙烧隧道窑还原焙烧和水淬处理将干燥后产品放进焙烧隧道窑中,在焙烧温度800℃条件下通入还原气体进行还原焙烧1.5小时,还原气体取自石化公司加氢装置中的尾气、高分气、低分气、排放气和瓦斯气多股炼厂富氢气,然后对焙烧后的物料进行水淬,冷却至室温,获得焙烧后产品;步骤4、阶段磨矿阶段磁选选别将焙烧后产品给入一段湿式球磨机磨矿,获得排矿粒度为-0.074mm粒级含量60%的一段磨机排矿,一段磨机排矿给入一段永磁筒式磁选机进行磁选,获得一段磁选精矿和一段磁选尾矿,一段磁选精矿给入二段球磨机进行磨矿,获得排矿粒度为-0.074mm粒级含量80%的二段磨机排矿,二段磨机排矿给入二段永磁筒式磁选机进行磁选,获得二段磁选精矿和二段磁选尾矿,二段磁选精矿为最终精矿,最终精矿铁品位为65%,铁精矿产率为39.13%,回收率为84.78%;一段磁选尾矿和二段磁选尾矿合并为最终尾矿,最终尾矿的品位为7.5%。

[0014]

所述的一段永磁筒式磁选机,其磁场强度为2000奥斯特;所述的二段永磁筒式磁选机,其磁场强度为1500奥斯特。

[0015]

实施例2如图1所示,本发明的一种含铁赤泥回收铁新工艺,其特征在于,该工艺包括配料造块作业、干燥作业、还原焙烧作业和阶段磨矿阶段磁选作业,具体包括如下步骤:步骤1、原料混合造块处理将tfe品位为35%的含铁赤泥、煤粉、粘结剂和添加剂四种原料进行混合造块,各原料按如下重量百分比配制:含铁赤泥91%,煤粉6%,粘结剂木薯淀粉1%,添加剂2%;添加剂为氧化钙、碳酸钠和腐殖酸钠的混合物,添加剂的配制按重量百分比配制:氧化钙∶碳酸钠∶腐殖酸钠=30%∶40%∶30%;原料经破碎处理后混匀并造块,获得尺寸为40mm*40mm*30mm的混合块产品;步骤2、干燥处理将混合块产品放入烘干机上,在200℃的温度下,干燥5 min,获得经干燥处理后的干燥后产品;步骤3、焙烧隧道窑还原焙烧和水淬处理将干燥后产品放进焙烧隧道窑中,在焙烧温度800℃条件下通入还原气体进行还原焙烧1.5小时,还原气体取自石化公司加氢装置中的尾气、高分气、低分气、排放气和瓦斯气多股炼厂富氢气,然后对焙烧后的物料进行水淬,冷却至室温,获得焙烧后产品;步骤4、阶段磨矿阶段磁选选别将焙烧后产品给入一段湿式球磨机磨矿,获得排矿粒度为-0.074mm粒级含量60%的一段磨机排矿,一段磨机排矿给入一段永磁筒式磁选机进行磁选,获得一段磁选精矿和一段磁选尾矿,一段磁选精矿给入二段球磨机进行磨矿,获得排矿粒度为-0.074mm粒级含量85%的二段磨机排矿,二段磨机排矿给入二段永磁筒式磁选机进行磁选,获得二段磁选精矿和二段磁选尾矿,二段磁选精矿为最终精矿,最终精矿铁品位为66%,铁精矿产率为46.55%,回收率为87.78%;一段磁选尾矿和二段磁选尾矿合并为最终尾矿,最终尾矿的品位

为8.0%。

[0016]

所述的一段永磁筒式磁选机,其磁场强度为2000奥斯特;所述的二段永磁筒式磁选机,其磁场强度为1500奥斯特。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。