1.本发明属于软磁合金技术领域,特别涉及一种大尺寸高饱和磁感应强度铁基非晶合金及其制备方法。

背景技术:

2.铁基非晶合金是继金属软磁、铁氧体软磁后的新一代软磁材料。铁基非晶合金的制备通常要求极高的冷却速度,采用熔体快速冷却工艺制备。fe基非晶合金主要用作变压器铁芯,相比于传统的硅钢变压器其空载损耗可降低约50%,特别是在空载率较高的农村地区效果尤为显著,fe基非晶变压器的应用同时降低了能源损耗和有害气体排放,符合国家“碳达峰,碳中和”的战略目标。

3.铁基非晶合金具有高饱和磁感应强度、低矫顽力、高磁导率和高电阻率等特点,但目前用作非晶变压器生产的铁基非晶合金的饱和磁感应强度仅有1.56t左右,远不及硅钢材料的2.03t,导致铁基非晶合金变压器体积更大、相同规格负载条件下能耗更大。因此,为拓宽铁基非晶合金的应用领域,提升合金的竞争力,亟需开发饱和磁感应强度超过1.6t的铁基非晶合金。

4.自铁基非晶合金问世以来,针对高饱和磁感应强度铁基非晶合金的设计开发从未中断。在过去几十年对高磁感铁基非晶合金的研究中,开发出了一大批的非晶合金成分,为提高合金的饱和磁感应强度,这些合金成分通常遵守以下设计策略:(1)尽量提高合金成分中铁元素含量;(2)铁基非晶合金中适量的钴元素添加;(3)减少无磁性的金属元素添加,避免铁元素质量分数的大幅减低。

5.钴元素添加是提高铁基非晶合金饱和磁感应强度的有效途径,由于铁钴元素间较强的铁磁交互作用强度,大量高饱和磁感强度的feco基非晶合金问世,如美国联众公司生产的fe

67

co

18b14

si1合金的饱和磁感应强度高达1.8t,但高达18at%的钴元素添加导致合金成本高昂,无法实现规模化的商业应用。

6.为开发低成本高磁感的铁基非晶合金,ogawa等人报道了一种牌号为hb1的fesibc非晶合金,该合金的饱和磁感应强度达到1.67t,虽不及fe

67

co

18b14

si1合金的1.8t,但远超metglas 2605sa1合金的1.56t,并且证明在无钴等贵金属元素添加的条件下可进一步提高铁基非晶合金的饱和磁感应强度,但是由于合金中较高的碳元素添加导致工艺难以控制,无法实现稳定的工业化生产。

7.为提高铁基非晶合金的玻璃形成能力,合金成分中通常加入大量的类金属元素,主要有硼、硅、磷、碳等四种元素。其中,磷元素的抗氧化性极差,在一定的氧环境下会发生严重氧化,恶化合金性能,因此对制备环境的气体氛围提出极高的要求。另外,磷元素的添加通常是通过磷铁等中间合金进行,但国内外磷铁质量参差不齐,杂质含量普遍较高,生产过程中大量的工业磷铁使用会大幅恶化带材性能,并且在熔体制备过程中必须加入造渣过程,增加了合金制备流程的复杂性,增加了工业生产的困难度。

8.因此,本发明仍以传统的fesib体系为基础,通过合金组元调节以及微量合金元素

添加,开发出新的强玻璃形成能力铁基非晶合金,制备大尺寸高性能铁基非晶材料。

技术实现要素:

9.本发明解决的技术问题是提供一种大尺寸高饱和磁感应强度铁基非晶合金及其制备方法,铁基非晶合金具有饱和磁感应强度高、玻璃形成能力强、矫顽力小和制备工艺简单的特点。

10.为了解决上述技术问题,本发明的技术方案是:

11.一种大尺寸高饱和磁感应强度铁基非晶合金,铁基非晶合金的化学表达式为feabbsiccdcuemf,其中a、b、c、d、e、f分别表示各组分的原子百子含量:53.1≤a≤83.5,8.4≤b≤15.6,3≤c≤32,0≤d≤1,0≤e≤0.8,0.05≤f≤0.4,m为y、nb、zr中的一种或两种以上组合,且a b c d e f=100。

12.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,包括以下步骤:

13.(1)按照铁基非晶合金feabbsiccdcuemf的原子百分比称取合金原料;

14.(2)将合金原料置于真空感应炉或真空电弧炉中熔炼,抽真空后充入保护气体,在保护气体氛围下将合金原料加热熔化,在电磁搅拌作用下继续熔炼5~20min,将熔融合金注入冷却模具或随炉冷至室温,制成母合金锭;

15.(3)将母合金锭破碎、清洗后重新熔化,将双辊轧机抽真空后充入保护气体,采用双辊铸轧法将液态合金喷射到反向旋转的铜辊表面,制备大尺寸铁基非晶合金铸带。

16.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(1)中,合金原料纯度>99.5wt%。

17.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(2)、(3)中,抽真空至气压为1

×

10-2

pa以下。

18.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(2)、(3)中,保护气体氛围为氮气、氩气或氦气。

19.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(3)中,铜辊的表面线速度为0.5~2m/s。

20.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(3)中,铁基非晶合金铸带的厚度为120~200μm,宽度为1~2.5mm。

21.所述的大尺寸高饱和磁感应强度铁基非晶合金的制备方法,步骤(3)后,对铁基非晶合金铸带进行退火热处理,热处理温度为750k~830k,退火时间为3min~25min,退火铸带的饱和磁感应强度不低于1.55t,矫顽力不大于7a/m。

22.基于铁基非晶合金中各添加元素对合金热力学稳定性、玻璃形成能力和软磁性能的影响,再结合本发明的目的,在设计大玻璃形成能力、优异软磁性能和低成本的铁基非晶合金的过程中,本发明采用的设计方法如下:

23.(1)在提高铁基非晶合金玻璃形成能力的同时,为避免大幅恶化合金的软磁性能,应避免无磁性过渡族金属元素的大量添加。适量zr、nb、hf等金属元素的添加可以有效提升合金的玻璃形成能力,但合金元素大的原子质量会降低合金中铁元素含量,降低合金的饱和磁感应强度,并且会导致合金成本增加,因此在成分设计过程中应充分考虑过渡族金属元素的负面影响,避免过渡添加。

24.(2)对于铁磁性金属元素co、ni元素,ni元素添加会大幅降低合金的饱和磁感应强度,co元素与fe元素间大的铁磁交互作用强度虽然可以提高合金的饱和磁感应强度,但co元素较高的原材料价格会极大地提高合金成本,故本发明中不采用co、ni元素添加。

25.(3)对于类金属元素而言,虽然b、p、si、c元素与fe元素间都具有大的负的混合焓和原子半径差,适量添加都有助于提高合金的玻璃形成能力。但是p元素极易氧化,且磷铁原料中杂质含量较高,合金成分和性质难以控制。此外,随类金属元素含量增加,fe元素含量降低,合金的软磁性能恶化,为保证铁基非晶合金的饱和磁感应强度,类金属元素含量通常为17at%~25at%。

26.(4)本发明的铁基非晶合金中,y元素的添加具有特殊作用。非晶合金的制备通常在真空或保护气体氛围内,以排除氧元素对合金带材的影响,这是由于氧元素极易与组元元素形成恶化磁性能和玻璃形成能力的氧化物。y元素由于极高的氧亲和能力,熔炼过程可以排除氧元素影响。但y元素价格较高,且极易导致合金脆性,因此y元素添加量最多不超过0.1at%。

27.本发明的优点及有益效果是:

28.1、本发明中提供了一种式为feabbsiccdcuemf的铁基非晶合金,包括铁磁性元素fe,强非晶形成元素b、si、c,无磁性金属元素cu、zr、hf、y。fe元素是合金软磁性能的主要来源,确保了合金优异的软磁性能;b、si、c元素的添加大幅提高了合金的玻璃形成能力,适量的添加可以在保证合金软磁性能的基础上提高合金的形成能力;cu、zr、hf、y元素的添加提高了铁基非晶合金的热力学稳定性,进一步降低了非晶结构的形成难度。使用双辊铸轧制备大尺寸非晶铸带后,通过调节退火温度、保温时间和升温速率等退火参数,进一步提高了合金的软磁性能。

29.2、针对本发明的技术要求,在铁基非晶合金的成分设计过程中,首先充分理解不同合金体系及化学元素对合金性能的影响,再综合考虑非晶形成的热力学和动力学条件,结合非晶合金设计的深共晶理论和密堆团簇堆垛结构,合金的微观原子堆积密度越大,非晶形成能力更强,合金带材的尺寸更大。合金中较高的铁元素含量确保了合金较高的饱和磁感应强度,软磁性能优异。

附图说明

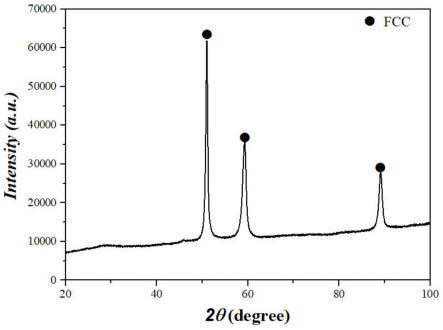

30.图1是本发明的铁基非晶合金铸带的x射线衍射图。图中,横坐标2θ代表衍射角(degree),纵坐标intensity代表相对强度(a.u.)。

31.图2是fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

铸带的高分辨透射电镜图。

32.图3是fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

铸带的选区衍射透射图像。

33.图4是本发明中fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

非晶铸带的磁滞回线图。图中,横坐标field代表矫顽力(am-1

),纵坐标magnetic flux density代表饱和磁感应强度(t)。

具体实施方式

34.在具体实施过程中,本发明提出了公式(i)所示的铁基非晶合金,该合金成分的原子百分比化学表达式为:feabbsiccdcuemf(i);其中,53.1≤a≤83.5,8.4≤b≤15.6,3≤c≤32,0≤d≤1,0≤e≤0.8,0.05≤f≤0.4,m为y、nb、zr中的一种或两种以上组合,且a b c d

e f=100。优选的,fe元素含量为78≤a≤81,b元素含量为9≤b≤12,si元素含量为5≤c≤8,c元素含量为0.5≤d≤1,cu元素含量为0.3≤e≤0.7,m元素含量为f≤0.1。

35.进一步的,本发明还提供了一种大尺寸高饱和磁感应强度铁基非晶合金的制备方法,包括如下的步骤:

36.(1)按照铁基非晶合金feabbsiccdcuemf的原子百分比进行配料,合金原料分别为工艺纯铁(纯度99.95wt%)、硼铁(含硼19.35wt%)、硅片(纯度99.99wt%)、碳粉(纯度99.99wt%)和电解铜(纯度99.99wt%),m为钇板(纯度99.9wt%)、铌条(纯度99.96wt%)和海绵锆(纯度99.95wt%)中的一种或两种以上。

37.(2)将上一步中配比完成的合金原料置于真空感应炉或真空电弧炉中熔炼,真空度抽至气压为1

×

10-2

pa以下,并充入氩气氛围保护,熔炼5~20min后将熔融合金注入冷却模具或随炉冷至室温,制成母合金锭。

38.(3)将母合金锭破碎、清洗后重新熔化,采用双辊铸轧法将液态合金制备成非晶结构,制备的双辊铸带厚度为120μm~200μm,宽度为1~2.5mm。

39.(4)对双辊铸带进行退火热处理,热处理温度为750k~830k,退火时间为3min~25min,退火铸带的饱和磁感应强度不低于1.55t,矫顽力不大于7a/m。

40.为了更加详细的理解本发明,结合以下具体实施例对本发明中的铁基非晶合金及其制备方法进行详细阐述。

41.实施例1

42.本实施例中,铁基非晶合金的成分为fe

78.1b10.2

si

10c0.9

cu

0.7y0.1

,其具体制备方法如下:

43.首先按照铁基非晶合金fe

78.1b10.2

si

10c0.9

cu

0.7y0.1

的原子百分比进行配料,合金原料分别为工业纯铁(纯度99.95wt%)、硼铁(含硼19.35wt%)、硅片(纯度99.99wt%)、碳粉(纯度99.99wt%)、钇板(纯度99.9wt%)和电解铜(纯度99.99wt%)。

44.将配好的合金料置入真空感应熔炼炉内的石墨坩埚中,炉腔内抽真空至气压为1

×

10-2

pa,充入高纯氩气(体积纯度99.999%)氛围,避免合金料氧化。调节感应线圈电流,控制熔炼温度,待原料彻底融化后,适当降低熔炼电流,在电磁搅拌作用下继续熔炼5min,以确保合金中化学元素均匀分布,熔炼结束后将合金注入模具,凝固形成母合金锭。

45.将母合金锭破碎、清洗后重新熔化,并转移至双辊轧机的铜辊上方,将双辊轧机抽真空至气压为1

×

10-2

pa后,充入高纯氩气(体积纯度99.999%)氛围,将熔融合金通过自重喷射到表面线速度为0.8m/s的反向旋转的两水冷铜辊间,控制轧辊间铸轧力为35kn,采用双辊铸轧法将液态合金制备成非晶结构,制得非晶薄带宽度约为1.2mm,厚度约120μm。

46.通过x射线仪和透射电镜观察合金铸带的微观结构。x射线仪检测角度范围为30

°

~90

°

,扫描速度为2

°

/min。合金铸带首先通过砂纸磨薄至20μm,随后通过离子减薄和双喷处理制备透射试样。

47.使用管式炉对非晶铸带进行退火热处理。首先将管式炉升温至773k,随后将装有铸带试样的真空石英管放入管式炉中保温10min,恒温结束后随炉冷却至室温。

48.分别使用振动试验磁强计和磁滞回线仪测试退火非晶铸带的饱和磁感应强度和矫顽力,测试应用的最大场强为800a/m。fe

78.1b10.2

si

10c0.9

cu

0.7y0.1

退火铸带的饱和磁感应强度和矫顽力分别为1.57t和6.1a/m。

49.实施例2

50.本实施例中,铁基非晶合金的成分为fe

78.9b11.8

si

7.6c0.9

cu

0.7y0.1

,其具体制备方法如下:

51.首先按照铁基非晶合金fe

78.9b11.8

si

7.6c0.9

cu

0.7y0.1

的原子百分比进行配料,合金原料分别为工业纯铁(纯度99.95wt%)、硼铁(含硼19.35wt%)、硅片(纯度99.99wt%)、碳粉(纯度99.99wt%)、钇板(纯度99.9wt%)和电解铜(纯度99.99wt%)。

52.将配好的合金料置入真空感应熔炼炉内的石墨坩埚中,炉腔内抽真空至气压为1

×

10-2

pa,充入高纯氩气(体积纯度99.999%)氛围,避免合金料氧化。调节感应线圈电流,控制熔炼温度,待原料彻底融化后,适当降低熔炼电流,在电磁搅拌作用下继续熔炼5min,以确保合金中化学元素均匀分布,熔炼结束后将合金注入模具,凝固形成母合金锭。

53.将母合金锭破碎、清洗后重新熔化,并转移至双辊轧机的铜辊上方,将双辊轧机抽真空至气压为1

×

10-2

pa后,充入高纯氩气(体积纯度99.999%)氛围,将熔融合金通过自重喷射到表面线速度为0.8m/s的反向旋转的两水冷铜辊间,控制轧辊间铸轧力为35kn,采用双辊铸轧法将液态合金制备成非晶结构,制得非晶薄带宽度约为1.4mm,厚度约130μm。

54.通过x射线仪和透射电镜观察合金铸带的微观结构。x射线仪检测角度范围为30

°

~90

°

,扫描速度为2

°

/min。合金铸带首先通过砂纸磨薄至20μm,随后通过离子减薄和双喷处理制备透射试样。

55.使用管式炉对非晶铸带进行退火热处理。首先将管式炉升温至823k,随后将装有铸带试样的真空石英管放入管式炉中保温10min,恒温结束后随炉冷却至室温。

56.分别使用振动试验磁强计和磁滞回线仪测试退火非晶铸带的饱和磁感应强度和矫顽力,测试应用的最大场强为800a/m。fe

78.9b11.8

si

7.6c0.9

cu

0.7y0.1

退火铸带的饱和磁感应强度和矫顽力分别为1.61t和6.3a/m。

57.实施例3

58.本实施例中,铁基非晶合金的成分为fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

,其具体制备方法如下:

59.首先按照铁基非晶合金fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

的原子百分比进行配料,合金原料分别为工业纯铁(纯度99.95wt%)、硼铁(含硼19.35wt%)、硅片(纯度99.99wt%)、碳粉(纯度99.99wt%)、钇板(纯度99.9wt%)和电解铜(纯度99.99wt%)。

60.将配好的合金料置入真空感应熔炼炉内的石墨坩埚中,炉腔内抽真空至气压为1

×

10-2

pa,充入高纯氩气(体积纯度99.999%)氛围,避免合金料氧化。调节感应线圈电流,控制熔炼温度,待原料彻底融化后,适当降低熔炼电流,在电磁搅拌作用下继续熔炼5min,以确保合金中化学元素均匀分布,熔炼结束后将合金注入模具,凝固形成母合金锭。

61.将母合金锭破碎、清洗后重新熔化,并转移至双辊轧机的铜辊上方,将双辊轧机抽真空至气压为1

×

10-2

pa后,充入高纯氩气(体积纯度99.999%)氛围,将熔融合金通过自重喷射到表面线速度为0.8m/s的反向旋转的两水冷铜辊间,控制轧辊间铸轧力为35kn,采用双辊铸轧法将液态合金制备成非晶结构,制得非晶薄带宽度约为1.6mm,厚度约140μm。

62.通过x射线仪和透射电镜观察合金铸带的微观结构。x射线仪检测角度范围为30

°

~90

°

,扫描速度为2

°

/min。合金铸带首先通过砂纸磨薄至20μm,随后通过离子减薄和双喷处理制备透射试样。

63.使用管式炉对非晶铸带进行退火热处理。首先将管式炉升温至793k,随后将装有铸带试样的真空石英管放入管式炉中保温10min,恒温结束后随炉冷却至室温。

64.分别使用振动试验磁强计和磁滞回线仪测试退火非晶铸带的饱和磁感应强度和矫顽力,测试应用的最大场强为800a/m。fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

退火铸带的饱和磁感应强度和矫顽力分别为1.66t和6.8a/m。

65.如图1所示,本发明的铁基非晶合金铸带的x射线衍射图,说明上述成分的铁基非晶合金为完全非晶态结构。

66.如图2所示,fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

铸带的高分辨透射电镜图,进一步证明合金组织中没有晶体相存在。

67.如图3所示,fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

铸带的选区衍射透射图像,证明其完全的非晶结构。

68.如图4所示,本发明中fe

80.5b12.2

si

5.6c0.9

cu

0.7y0.1

非晶铸带的磁滞回线图,合金表现出典型的软磁特征。

69.实施结果表明,本发明在采用双辊铸轧工艺成功制备出厚度超过120μm非晶双辊铸带的前提下,还具备高饱和磁感应强度、低矫顽力和低成本的优势。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。