一种smt多功能上板机

技术领域

1.本实用新型涉及送料设备技术领域,特别是涉及一种smt多功能上板机。

背景技术:

2.本产品主要用于smt行业贴片工艺的自动上板送料。在smt行业内,全自动化生产线,需要对印刷机或者点胶机进行自动化上板,目前传统的做法,是采用吸板机或者微型上板机进行自动上板送料。

3.在传统的smt工艺中,现有的自动上板的工艺,分别有吸板机和微型上板机,其优缺点分别如下:

4.1.吸板机

5.1.1上板效率高,人工可一次堆放几十片,省时效率高;

6.1.2可以吸长坂(如1.2米pcb板)

7.1.3只能接受光面板,不能接受双面板或者有端子的板

8.2.微型上板机

9.2.1可以接受光面板,也可以接受带零件的板和双面板,

10.2.2不能接受长板(最长只能500mm),

11.2.3上板效率低,需要人工一片一片的插到框内,效率不高。

12.然而,为了满足兼容性,实际过程中,多半采用微型上板机,这样就是牺牲了效率和灵活性。而且遇到长板的时候,就必须人工放板,或者再额外买一台吸板机。这样会导致生产线上,效率低,同时使用多台设备不停的搬来搬去,人工效率低,设备的使用率也低。

技术实现要素:

13.为此,本实用新型实施例提供一种smt多功能上板机,通过本设备的使用,可以用一台机器兼容了光面板和双面板的自动上板需求,提高了自动化的效率,为工厂节约了场地,同时也不用重复采购设备,节约资金。

14.为了实现上述目的,本实用新型提供如下技术方案,一种smt多功能上板机,包括:机台,机台设有工作区,工作区内具有工作台,工作区内设有可调节大小的一号储板仓以及位于一号储板仓对侧的二号储板仓以及沿一号储板仓和二号储板仓之间活动并用于接送板材的板材接送机构,一号储板仓设有用于接料以及顶升板材至板材接送机构的重力感应提升机构,二号储板仓设有用于吸取板材并将板材抬升至板材接送机构的吸板机构。

15.进一步的,一号储板仓包括悬设于机台上的一副可调节间距的主、副存板支撑架,主、副存板支撑架具有传动轴组,且传动轴组安装有具有格栅型板并用于输送板材的链条,主、副存板支撑架设有驱动传动轴组传动的第一驱动装置,主存板支撑架两外侧边安装有第一直线轴承,第一直线轴承设有第一可调位锁定手柄螺丝。

16.进一步的,二号储板仓由数块挡板包围而成。

17.进一步的,板材接送机构包括滑轨组以及滑设于滑轨组并可自动调节间距的两轨

道支撑块,两轨道支撑块分别设有用于承接板材的承接杆,两承接杆相对侧安装有输送带,且两承接杆一侧设有驱动输送带传动的第二驱动装置,其中一承接杆两端设有控制第二驱动装置运作的第一感应装置,工作台上设有驱动两轨道支撑块沿滑轨组滑动的驱动组件。

18.进一步的,重力感应提升机构包括一组输出端朝上且可调节间距的升降驱动装置,升降驱动装置的输出端设有落板感应器安装架,落板感应器安装架一端铰接安装有重力感应片,落板感应器安装架另一端安装有用于控制升降驱动装置运作并与重力感应片电性连接的第二感应装置。

19.进一步的,吸板机构包括可活动悬设于工作区的横梁以及活动设于横梁上的吸料组件,吸料组件包括锁附于横梁上的滑板,滑板设有输出端朝二号储板仓移动的伸缩装置,伸缩装置的输出端安装有吸盘固定板,吸盘固定板部均匀布设有数底部具有吸盘的弹性缓冲器,弹性缓冲器的顶部安装有吸附于安装板的磁块。

20.进一步的,其中一个弹性缓冲器上下两侧设有连接板,下侧的连接板安装有感应片,上侧的连接安装有与感应片电性连接并用于控制伸缩装置运作的第三感应装置,伸缩装置驱动吸盘下移,吸盘挤压板材,弹性缓冲器下侧的连接板推动感应片上移接触第三感应装置,以控制伸缩装置上升。

21.进一步的,横梁的两端部设有第二直线轴承,第二直线轴承设有第二可调位锁定手柄螺丝。

22.进一步的,工作区内设有固定于机台上的支架,支架设有两根与第一直线轴承和第二直线轴承配合滑动的导向杆第一可调位锁定手柄螺丝和第二可调位锁定手柄螺丝均锁附于导向杆。

23.进一步的,smt多功能上板机还包括设于机台并用于控制一号储板仓、板材接送机构、重力感应提升机构和吸板机构运作的plc控制装置。

24.本实用新型实施例具有如下优点:本实用型通过设置一号储板仓和二号储板仓可以不间断的进行输送板材,提高设备的工作效率,且一号储板仓可以调节大小,适用不同大小板材的存储,进而可以输送不同大小的板材,实用性强,并且在一号储板仓和二号储板仓分别设置重力感应提升机构和吸板机构将板材输送至板材接送机构,两储板仓送料互不关涉,减少人工的上料,有效的优化产线生产人员,吸板功能和插板功能的联合使用,多功能的结合可以实现一次性上板100片,进而提高了设备的使用率。

附图说明

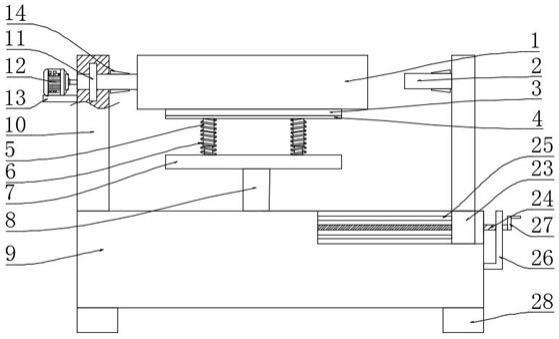

25.图1为一本实用新型的一视角的结构示意图;

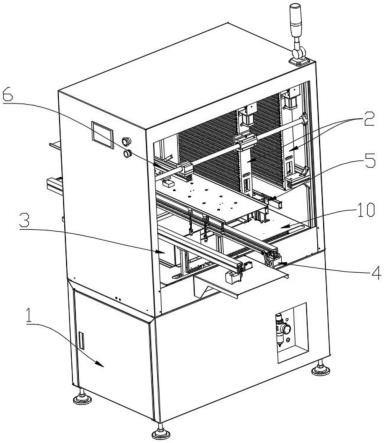

26.图2为本实用新型的另一视角的结构示意图;

27.图3为本实用新型中副存板支撑架的结构示意图;

28.图4为本实用新型中重力感应提升机构的结构示意图;

29.图5为本实用新型中板材接送机构的结构示意图;

30.图6为本实用新型中吸板机构的结构示意图。

具体实施方式

31.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本

实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

32.请参阅图1、图2,本实施例提供一种smt多功能上板机,包括机台1,机台1的中段开设有工作区,工作区上设置工作台10,在工作区内设有可调节大小的一号储板仓2,一号储板仓2相对的一侧设有二号储板仓3,沿一号储板仓2和二号储板仓3之间活动设有用于接送板材的板材接送机构4,并在一号储板仓2下方的工作台10上设有用于将一号储板仓2上落下的板材提升至板材接送机构4的重力感应提升机构5,在二号储板仓3上方设有用于将二号储板仓3内的板材吸附并抬升至板材接送机构4的吸板机构6,并且在机台1上设有控制一号储板仓2、板材接送机构4、重力感应提升机构5和吸板机构6运作的plc控制装置,plc控制装置设有触摸显示屏以及控制设备开启或关闭的按钮;

33.工作时,人工将pcb板堆放于一号储板仓2和二号储板仓3内,当需要输送一号储板仓2内的板材时,板材接送机构4移动至一号储板仓2下方,且plc控制装置控制调节板材接送机构4的间距,板材从一号储板仓2内落至重力感应提升机构5,由重力感应提升机构5将板材提升至与板材接送机构4同一高度,plc控制装置再次控制板材接送机构4调节与板材大小的间距,使重力感应提升机构5的板材落至板材接送机构4上,再由板材接送机构4将板材送出;当需要输送二号储板仓3内的板材时,板材接送机构4移动至二号储板仓3上方,并由plc控制装置控制调节板材接送机构4的间距,吸板机构6启动,将二号储板仓3内的板材吸住并抬升至与板材接送机构4同一高度,再由plc控制装置控制板材接送机构4调节与板材大小的间距,使吸板机构6将板材放置板材接送机构4,再由板材接送机构4将板材送出;通过在一号储板仓2和二号储板仓3分别设置重力感应提升机构5和吸板机构6将板材输送至板材接送机构4,两储板仓送料互不关涉,减少人工的上料,有效的优化产线生产人员,吸板功能和插板功能的联合使用,多功能的结合可以实现一次性上板100片,进而提高了设备的使用率。

34.具体的,请参阅图2、图3,一号储板仓2包括悬设于机台1上的一副可调节间距的主、副存板支撑架20,主、副存板支撑架20上下两端均转动安装有具有传动齿轮的传动轴组,并在传动轴组上安装有链条,链条的链节上安装有格栅型板21,通过相对的主、副存板支撑架20上的格栅型板21,进而可以将板材叠放在主、副存板支撑架20上,且在主、副存板支撑架20设有驱动传动轴组传动的第一驱动装置22,送料时,主、副存板支撑架20上的第一驱动装置22同步运作,使得链条带动格栅型板21上的板材自上而下移动,移动至主、副存板支撑架20的底部转角时,板材脱离主、副存板支撑架20上的格栅型板21,进而落在重力感应提升机构5上;为了一号储板仓2能够实现存储和输送不同尺寸的板材,在工作区内设有固定于机台1上的支架23,支架23设有两根导向杆24,在主存板支撑架两外侧边安装有第一直线轴承25,第一直线轴承25设有第一可调位锁定手柄螺丝26,两侧的第一直线轴承25滑动安装在两根导向杆24上,通过第一可调位锁定手柄螺丝26将主存板支撑架定位锁紧在两导向杆24上,根据板材的尺寸大小调节主存板支撑架和副存板支撑架之间的间距,进而提高了设备的实用性。需要说明的是,在本实施例中,第一驱动装置22采用伺服电机。

35.此外,请参阅图4,重力感应提升机构5固定在工作台10的顶部,且位于一号储板仓

2下方,位于重力感应提升机构5的工作台10上开设有导向槽,重力感应提升机构5包括通过螺栓固定在导向槽上的一组支撑板50,一组支撑板50上设有输出端朝上并通过支撑板50可调节间距的升降驱动装置51,升降驱动装置51的输出端设有落板感应器安装架52,在落板感应器安装架52的一端开设有活动槽,落板感应器安装架52一端铰接安装有一端穿出活动槽的重力感应片53,落板感应器安装架52另一端安装有用于控制升降驱动装置51运作并与重力感应片53电性连接的第二感应装置54;当板材中一号储板仓2上落下时,板材下压突出活动槽一端的重力感应片53,使得重力感应片53摆动,当第二感应装置54感应到重力感应片53时,第二感应装置54将信号反馈至plc控制装置,由plc控制装置控制升降驱动装置51启动,将板材提升至一定高度,使板材与板材接送机构4的高度保持一致,不需要人工干预上料,工作效率高;当需要调节两升降驱动装置51的间距,以配合不同尺寸的板材时,通过松动其中一个支撑板50的螺栓,将支撑板50沿导向槽移动合适位置,以实现重力感应提升机构5能够提升不同的尺寸板材,其操作简单,方便。需要说明的是,在本实施例中,第二感应装置54采用光电感应器。

36.进一步的,请参阅图2、图5,板材接送机构4包括固定在工作台10下方机台1上的滑轨40组以及滑设于滑轨40组并可自动调节间距的两轨道支撑块41,两轨道支撑块41穿过工作台10,且工作台10开设有与两轨道支撑块41配合滑动的导向滑槽,两轨道支撑块41分别设有用于承接板材的承接杆42,两承接杆42相对侧安装有皮带轮组,皮带轮组上安装有输送带43,且两承接杆42一侧设有驱动输送带43传动的第二驱动装置44,其中一承接杆42两端设有控制第二驱动装置44运作的第一感应装置45,工作台10上设有驱动两轨道支撑块41沿滑轨40组滑动的驱动组件46;通过plc控制装置控制驱动组件46带动两轨道支撑块41沿滑轨40移动,同时通过plc控制装置调节两轨道支撑块41的间距;当两轨道支撑块41移动至一号储板仓2下方时,plc控制装置调节两轨道支撑块41之间的间距大于板材的尺寸,当板材被重力感应提升机构5提升后,plc控制装置调节两轨道支撑块41之间的间距小于板材的尺寸,进而使得板材落至输送带43,使输送带43将板材输送至两轨道支撑块41的末端,当板材移动至末端时,第一感应装置45感应到板材后,将信号反馈至plc控制装置,由plc控制装置控制第二驱动装置44停止运作送料,机械化水平高,工作效率快。

37.其中,在一实例中驱动组件46设有与两轨道支撑块41连接的连接皮带以及安装在机台1上用于驱动连接皮带带动轨道支撑块41移动的电机;在另一实施中,驱动组件46采用丝杆与两轨道支撑块41连接,在两轨道支撑块41上设置与丝杆螺纹配合的推块,在机台1上设置驱动丝杆旋转的电机;或者驱动组件46采用其他的驱动件进行驱动,在此不一一赘述;在本实施例中,驱动组件46采用连接皮带与电机配合的形式进行驱动;此外,在本实施例中,第一感应装置45采用光电感应器,第二驱动装置44采用伺服电机。

38.具体的,二号储板仓3由数块挡板30包围而成,挡板30数量为2个,通过2挡板30围成一l型的储板仓,方便存储不同尺寸的板材,不需要调节储板仓的大小;此外,请参阅图6,吸板机构6设于二号储板仓3的上方,吸板机构6包括可活动悬设于工作区的横梁60以及活动设于横梁60上的吸料组件,横梁60的两端部设有第二直线轴承61,第二直线轴承61设有第二可调位锁定手柄螺丝62,通过第二直线轴承61滑动安装在导向杆24,并通过第二可调位锁定手柄螺丝62将横梁60定位锁附在导向杆24上,需要调节位置时,通过松动第二可调位锁定手柄螺丝62,以实现调节横梁60的位置,结构简单,操作简易;

39.吸料组件包括锁附于横梁60上的滑板63,滑板63通过第三可调位锁定手柄螺丝630固定在横梁60上,横梁60位于滑板63的一侧设有滑槽,第三可调位锁定手柄螺丝锁附在滑槽内,进而使得滑板63可以滑动安装在横梁60上,滑板63设有输出端朝二号储板仓3移动的伸缩装置64,伸缩装置64的输出端安装有吸盘固定板65,吸盘固定板65部均匀布设有数底部具有吸盘67的弹性缓冲器66,弹性缓冲器66的顶部安装有吸附于安装板的磁块,通过在弹性缓冲器66上设置磁块,方便调整吸盘67的位置,进而可以使得数个吸盘67吸附不同尺寸的板材,操作简易,快速;其中一个弹性缓冲器66上下两侧设有连接板68,下侧的连接板68安装有感应片69,上侧的连接安装有与感应片69电性连接并用于控制伸缩装置64运作的第三感应装置,伸缩装置64驱动吸盘67下移,吸盘67挤压板材,弹性缓冲器66下侧的连接板68推动感应片69上移接触第三感应装置,以控制伸缩装置64上升;工作时,两轨道支撑块41移动至二号储板仓3上方时,plc控制装置调节两轨道支撑块41之间的间距大于板材的尺寸,当伸缩装置64驱动吸盘67下移,吸盘67挤压板材,弹性缓冲器66下侧的连接板68推动感应片69上移接触第三感应装置,以控制伸缩装置64带动板材上升至与两轨道支撑块41的高度,plc控制装置调节两轨道支撑块41之间的间距小于板材的尺寸,吸盘67松开板材,进而使得板材落至输送带43,使输送带43将板材输送至两轨道支撑块41的末端,当板材移动至末端时,第一感应装置45感应到板材后,将信号反馈至plc控制装置,由plc控制装置控制第二驱动装置44停止运作送料,实现板材的输送。需要说明的是,在本实施例中,第三感应装置采用光电感应器,伸缩装置64采用伸缩气缸。

40.smt多功能上板机的工作原理为:

41.调节一号储板仓2上主、副存板支撑架20的间距,在plc控制装置上输入送板材的尺寸,以及两轨道支撑块41的间距数据,人工将pcb板堆放于一号储板仓2和二号储板仓3内,当需要输送一号储板仓2内的板材时,两轨道支撑块41移动至一号储板仓2下方时,plc控制装置调节两轨道支撑块41之间的间距大于板材的尺寸,当板材被重力感应提升机构5提升后,plc控制装置调节两轨道支撑块41之间的间距小于板材的尺寸,进而使得板材落至输送带43,使输送带43将板材输送至两轨道支撑块41的末端,当板材移动至末端时,第一感应装置45感应到板材后,将信号反馈至plc控制装置,由plc控制装置控制第二驱动装置44停止运作送料;

42.当需要输送二号储板仓3内的板材时,人工调节好吸盘67的位置,两轨道支撑块41移动至二号储板仓3上方时,plc控制装置调节两轨道支撑块41之间的间距大于板材的尺寸,当伸缩装置64驱动吸盘67下移,吸盘67挤压板材,弹性缓冲器66下侧的连接板68推动感应片69上移接触第三感应装置,以控制伸缩装置64带动板材上升至与两轨道支撑块41的高度,plc控制装置调节两轨道支撑块41之间的间距小于板材的尺寸,吸盘67松开板材,进而使得板材落至输送带43,使输送带43将板材输送至两轨道支撑块41的末端,当板材移动至末端时,第一感应装置45感应到板材后,将信号反馈至plc控制装置,由plc控制装置控制第二驱动装置44停止运作送料,实现板材的输送。

43.综上所述的smt多功能上板机,通过设置一号储板仓2和二号储板仓3可以不间断的进行输送板材,提高设备的工作效率,且一号储板仓2可以调节大小,适用不同大小板材的存储,进而可以输送不同大小的板材,实用性强,并且在一号储板仓2和二号储板仓3分别设置重力感应提升机构5和吸板机构6将板材输送至板材接送机构4,两储板仓送料互不关

涉,减少人工的上料,有效的优化产线生产人员,吸板功能和插板功能的联合使用,多功能的结合可以实现一次性上板100片,进而提高了设备的使用率,采用用一台设备,可以实现两台设备的功能,节省了场地,降低了成本。

44.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。