1.本实用新型属于车辆技术领域,具体涉及一种边板总成、货箱以及车辆。

背景技术:

2.皮卡是一种驾驶室后方设有无车顶货箱,货箱侧板与驾驶室连为一体的轻型载货汽车,它是前面像轿车,后面带货箱的客货两用汽车。为了拓展皮卡的功能,适应不同的使用场景,很多用户选择在皮卡的货箱处加装改装件,以适应篷布等拓展件的安装。目前,改装件的安装往往需要将货箱侧板的部分钣金件拆卸下来,临时在外板等钣金件上钻孔以安装改装件,该安装改装件的过程繁琐、费时费力。

技术实现要素:

3.本实用新型实施例提供一种边板总成、货箱以及车辆,旨在解决现有改装件安装的操作过程复杂,劳动强度高,且临时打孔造成的漆面破坏,导致用户体验不佳的技术问题。

4.第一方面,本实用新型实施例提供一种边板总成,包括:

5.边板主体,顶部朝向内侧延伸形成延伸部;

6.连接轴,连接于所述延伸部,所述连接轴的轴向平行于上下方向;以及

7.主支架,位于所述延伸部的下方,并通过所述连接轴转动连接于所述延伸部,所述主支架上开设有改装适配孔,所述主支架具有藏匿于所述延伸部下方的第一状态,和伸出所述延伸部覆盖区域的第二状态,在所述第二状态下,所述改装适配孔位于所诉延伸部的内侧。

8.本技术实施例提供的边板总成,与现有技术相比,在不需要加装改装件的时候,主支架可旋转至延伸部的底部(即处于第一状态),进而藏匿于延伸部的底部,不影响货箱整体的外观,也不会妨碍货箱的日常使用;当需要加装改装件的时候,将两个边板总成上的主支架旋转出,使得主支架伸出于边板总成的内侧(即处于第二状态),且主支架上的改装适配孔暴露出来,然后可通过螺栓等连接件将改装件固定在改装适配孔上,完成改装,反向操作即可完成改装件的拆卸。本实用新型边板总成通过配置主支架,使得车辆后方的货箱上自带改装适配孔,方便在后续加装改装件的时候直接安装,不需要临时在货箱上临时打孔,也不需要拆卸钣金件,在不破坏边板外观的前提下,安装过程省时省力,优化用户体验,有助于拓展车辆的改装能力。

9.结合第一方面,在一种可能的实现方式中,所述边板主体包括由内向外依次设置的内边板和外边板,所述内边板的顶部向内延伸形成第一翻边,所述外边板的顶部向内延伸形成第二翻边,所述第二翻边位于所述第一翻边的上方,所述第一翻边和所述第二翻边配合组成所述延伸部。

10.结合第一方面,在一种可能的实现方式中,所述连接轴与所述第一翻边连接;

11.或,所述第一翻边上设有通孔,所述连接轴贯穿所述通孔,并与所述第二翻边连

接。

12.一些实施例中,所述第一翻边的内缘向下延伸形成第三翻边,所述第二翻边的内缘向下延伸形成第四翻边,所述第四翻边位于所述第三翻边的内侧。

13.一些实施例中,所述延伸部还包括位于所述第一翻边下方的安装部,所述安装部支撑固定于所述第三翻边和所述内边板之间,所述连接轴连接于所述安装部。

14.一些实施例中,所述安装部包括连接板,以及分别设于所述连接板内外两侧的两个安装板,所述连接板的板面垂直于上下方向,两个所述安装板均向上延伸,或者,两个所述安装板均向下延伸;

15.位于所述连接板内侧的所述安装板与所述第三翻边贴合连接,位于所述连接板外侧的所述安装板与所述内边板贴合连接;

16.所述连接轴与所述连接板连接。

17.一些实施例中,所述主支架上开设有多个沿第一预设路径间隔分布的所述改装适配孔,第一预设路径垂直于所述连接轴的轴向。

18.一些实施例中,所述安装部上开设有多个沿第二预设路径间隔分布的安装孔,所述第二预设路径垂直于所述连接轴的轴向,所述连接轴配合于所述安装孔内。

19.第二方面,本实用新型实施例还提供了一种货箱,具有两个上述边板总成,两个所述边板总成相对设置。

20.本技术实施例提供的货箱,与现有技术相比,通过上述边板总成与底板总成、前板总成等进行组装形成,其中两个相对设置的边板总成,其上的主支架也相对设置,且相对设置的两个主支架形成一组安装组;在不需要安装改装件的时候,主支架可旋转至延伸部的底部,进而藏匿于延伸部的底部(即处于第一状态),不影响货箱整体的外观,也不会妨碍货箱的日常使用;当需要加装改装件的时候,将两个边板总成上的主支架旋转出,使得主支架伸出于边板总成的内侧(即处于第二状态),且主支架上的改装适配孔暴露出来,然后可通过螺栓等连接件将改装件固定在改装适配孔上,完成改装,反向操作即可完成改装件的拆卸。本实用新型货箱通过配置主支架,使得车辆后方的货箱上自带改装适配孔,方便在后续加装改装件的时候直接安装,不需要临时在货箱上进行打孔,方便改装件的安装,安装过程省时省力,优化用户体验,有助于拓展车辆的改装能力。

21.第三方面,本实用新型实施例还提供了一种车辆,包括上述货箱。

22.本技术实施例提供的车辆,与现有技术相比,客户在购买本实施例车辆后,在车辆的实际使用过程中,可根据自身需求自行安装改装件,且安装改装件的时候只需要将主支架转出,并将改装件固定在主支架上的改装适配孔内即可,方便安装,拓展皮卡车辆的改装能力,优化用户体验。

附图说明

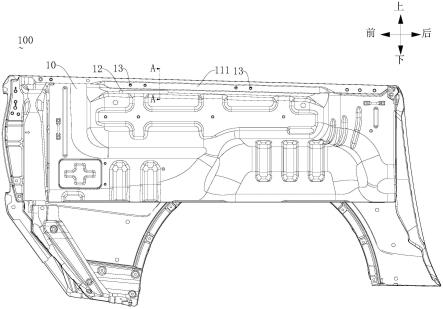

23.图1为本实用新型实施例一提供的边板总成的主视结构示意图,其中的主支架处于第一状态;

24.图2为沿图1中a-a线的剖视结构简化图;

25.图3为本实用新型实施例一提供的边板总成的立体结构示意图;

26.图4为本实用新型实施例一采用的主支架的立体结构示意图,其中的主支架处于

第一状态;

27.图5为本实用新型实施例二采用的延伸部及主支架的剖面结构简化图(与图2视角相同)。

28.附图标记说明:

29.100-边板总成;

30.10-内边板;101-第一翻边;102-第三翻边;103-第四翻边;11-外边板;111-第二翻边;12-主支架;121-改装适配孔;122-安装孔;123-安装部;124-连接轴;125-连接板;126-安装板;13-安装位;14-延伸部。

具体实施方式

31.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“第一”、“第二”或“第三”等,都是为了区别不同对象,而不是用于描述特定顺序。

33.本实用新型的权利要求书、说明书及上述附图中,术语“上”、“下”与车身上下方向相同,术语“前”、“后”与车身前后方向相同,术语“内”指的是朝向货箱储物空间的方向,术语“外”指的是背离车箱储物空间的方向;其余方位词,除非另有明确限定,如使用术语“中心”、“横向”、“纵向”、“水平”、“垂直”、“顶”、“底”、“左”、“右”、“顺时针”、“逆时针”、“高”、“低”等指示方位或位置关系乃基于附图所示的方位和位置关系,且仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,所以也不能理解为限制本实用新型的具体保护范围。

34.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“固接”或“固定连接”,应作广义理解,即两者之间没有位移关系和相对转动关系的任何连接方式,也就是说包括不可拆卸地固定连接、可拆卸地固定连接、连为一体以及通过其他装置或元件固定连接。

35.本实用新型的权利要求书、说明书及上述附图中,如使用术语“包括”、“具有”以及它们的变形,意图在于“包含但不限于”。

36.请一并参阅图1至图5,现对本实用新型提供的边板总成100进行说明。所述边板总成100,包括边板主体、连接轴124以及主支架12,边板主体顶部朝向内侧延伸形成延伸部14;连接轴124连接于延伸部14,连接轴124的轴向平行于上下方向;主支架12位于延伸部14的下方,并通过连接轴124转动连接于延伸部14,主支架12上还设有改装适配孔121,主支架12具有藏匿于延伸部14下方的第一状态,和伸出延伸部14覆盖区域的第二状态,在第二状态下,改装适配孔121位于延伸部14的内侧。

37.具体地,主支架12至少设有一个,主支架12设有多个时,多个主支架12沿前后方向间隔分布。设置多个主支架12的时候可选择对应安装多个改装件,实用性更强,对篷布等拓展件的固定效果更佳。

38.需要说明的是,主支架12绕连接轴124旋转主要包括两种情况:(1)连接轴124与延伸部14固接,主支架12与连接轴124转动连接;(2)连接轴124与延伸部14转动连接,主支架

12与连接轴124固定连接。

39.其中,连接轴124和可采用螺栓构件,对应的主支架12套设在连接轴124上,通过拧松螺栓,可转动调节主支架12切换第一状态和第二状态;通过拧紧螺栓,可使螺栓与延伸部14配合夹持固定主支架12,进而实现主支架12保持于第一状态或第二状态。

40.本实施例提供的边板总成100,与现有技术相比,在实际使用的时候,在不需要加装改装件的时候,主支架12可旋转至延伸部14的底部(即处于第一状态),进而藏匿于延伸部14的底部,不影响货箱整体的外观,也不会妨碍货箱的日常使用;当需要加装改装件的时候,将主支架12旋转出,使得主支架12伸出到边板总成100的内侧(即处于第二状态),且主支架12上的改装适配孔121暴露出来,然后可通过螺栓等连接件将改装件固定在改装适配孔121上,完成改装,反向操作即可完成改装件的拆卸。本实用新型边板总成100通过配置主支架12,使得车辆后方的货箱上自带改装适配孔121,方便在后续加装改装件的时候直接安装,不需要临时在货箱上临时打孔,也不需要拆卸钣金件,在不破坏边板外观的前提下,安装过程省时省力,优化用户体验,有助于拓展车辆的改装能力。

41.在一些实施例中,上述边板主体的一种具体实施方式可以采用如图1至图3及图5所示结构。参见图1至图3及图5,边板主体包括由内向外依次设置的内边板10和外边板11,内边板10的顶部向内侧延伸形成第一翻边101,外边板11的顶部向内延伸形成设有第二翻边111,第二翻边111位于第一翻边101上方,第一翻边101和第二翻边111配合组成延伸部14。组成边板主体的内边板10和外边板11的顶部均设有翻边,进而形成延伸部14的结构强度更高,该结构实施例中的延伸部14在安装连接轴124的时候,可以提高连接轴124的安装稳定性。

42.在一些实施例中,上述主支架12的一种具体安装方式可以采用如图5所示结构。参见图5,连接轴124与第一翻边101连接;或,第一翻边101上设有通孔,连接轴124贯穿通孔,并与第二翻边111连接。连接轴124仅与第一翻边101连接的时候,可先将连接轴124安装在第一翻边101上,将主支架12安装在连接轴124的底端,然后再组装内边板10和外边板11形成边板总成100,该种安装方式外边板11上没有与主支架12对应安装的结构,可以防止安装点暴露造成使用过程中划伤,且可提高形成的货箱的外边板11美观度;连接轴124与第二翻边111连接的时候,可先将内边板10和外边板11组装,然后再安装连接轴124和主支架12,该种方式连接轴124安装时可在外边板11的顶部操作,安装过程更加简便。

43.本实施例对应图5所示结构,其中第一翻边101的内缘和第二翻边111的内缘之间连接有遮挡板,通过遮挡板遮挡第一翻边101和第二翻边111之间的缝隙,进而保证形成边板总成100的整体性和美观性。

44.在一些实施例中,上述第一翻边101和第二翻边111的一种具体实施方式可以采用如图2所示结构。参见图2,第一翻边101的内缘向下延伸形成第三翻边102,第二翻边111的内缘向下延伸形成第四翻边103,第四翻边103位于第三翻边102的内侧。即第一翻边101、第二翻边111、第三翻边102以及第四翻边103共同组成延伸部14,由于内边板10和外边板11的造型特征,在具体组装内边板10和外边板11的时候,外边板11上的第二翻边111和第四翻边103包裹在内边板10的第一翻边101和第三翻边102的外周,方便内边板10和外边板11的组装;本实施例中内边板10上的第一翻边101和第三翻边102,以及外边板11上的第二翻边111和第四翻边103,可以利用结构特征使得外边板11上的翻边结构遮挡内边板10处的结构,提

高外观的美观度;且第三翻边102和第四翻边103均为向下延伸的翻边,可以利用第三翻边102和第四翻边103设置更多的连接位,方便其他构件的安装。

45.在一些实施例中,上述延伸部14的一种改进实施方式可以采用如图2所示结构。参见图2,延伸部15还包括位于第一翻边101下方的安装部123,安装部123支撑固定于第三翻边102与内边板10之间,连接轴124连接于安装部123。安装部123支撑在第三翻边102和内边板10之间,可以提供支撑,提高延伸部14的结构强度,保持结构的稳定性,避免加装改装件后由于受力变形。

46.需要理解的是,当第三翻边102的底边等于或低于第四翻边103底边时,安装部123的底面平齐于第三翻边102的底边;当第三翻边102底边高于第四翻边103底边时,安装部123的底面与第四翻边103底边平齐。通过设置安装部123,根据不同的情况,可使得安装部123对主支架12的安装高度进行调节和限位,使得主支架12可以低于第三翻边102或第四翻边103,保证主支架12可以正常的转出使用。

47.在一些实施例中,上述第三翻边102和第四翻边103的一种改进实施方式可以采用如图1至图3所示结构。参见图1至图3,第三翻边102和/或第四翻边103上设有用于与安装部123连接的安装位13。通过在第三翻边102和/或第四翻边103上设置安装位13,进行安装部123的安装时,使用人员站在第四翻边103的内侧即可进行安装,更加方便操作。

48.具体地,安装位13包括但不限于是孔位或焊接点位,当安装位13为孔位时,安装部123与第三翻边102和/或第四翻边103采用螺栓等连接件连接,方便拆卸(如图2所示结构);当安装位13为焊接点位时,安装部123与第三翻边102和/或第四翻边103直接焊接,安装效果更加牢固。

49.在一些实施例中,上述安装部123的一种具体实施方式可以采用如图4所示结构。参见图4,安装部123包括连接板125,以及分别设于连接板125内外两侧的两个安装板126,连接板125的板面垂直于上下方向,两个安装板126均向上延伸,或者,两个安装板126均向下延伸;位于连接板125内侧的安装板126与第三翻边102贴合连接,位于连接板125外侧的安装板126与内边板10贴合连接;连接轴124与连接板125连接。即安装部123为截面为u型的构件,连接板125上的两个安装板126分别贴合连接于第三翻边102和内边板10,可提高安装部123固定的稳固性;且安装部123的结构简单,成本较低。

50.在一些实施例中,上述主支架12的一种具体实施方式可以采用如图4所示结构。参见图4,主支架12上开设有多个沿第一预设路径间隔分布的改装适配孔121,第一预设路径垂直于连接轴124的轴向。主支架12上的多个改装适配孔121用于固定改装件使用,通过设置多个改装适配孔121,可在具体安装改装件的时候选择使用其中一个改装适配孔121或多个改装适配孔121实现对改装件的固定,适用范围更广。

51.在一些实施例中,上述安装部123的一种改进实施方式可以采用如图4所示结构。参见图4,安装部123上开设有多个沿第二预设路径间隔分布的安装孔122,第二预设路径垂直于连接轴124的轴向,连接轴124配合于安装孔122内。可选的,连接轴124可以是与安装孔122卡接、螺接、转动连接等方式,在安装部124底部安装主支架12时,根据连接轴124在不同安装孔122的安装,调整主支架12在安装部123上的安装位置。

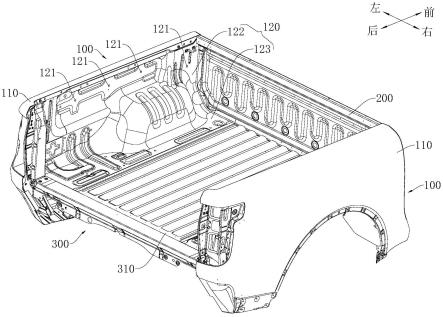

52.基于同一发明构思,本技术实施例还提供一种货箱,包括两个上述边板总成100,两个边板总成100相对设置。

53.本实施例提供的货箱,与现有技术相比,通过上述边板总成100与底板总成、前板总成等进行组装形成,其中两个相对设置的边板总成100,其上的主支架12也相对设置,且相对设置的两个主支架12形成一组安装组;在不需要安装改装件的时候,主支架12可旋转至延伸部14的底部,进而藏匿于延伸部14的底部(即处于第一状态),不影响货箱整体的外观,也不会妨碍货箱的日常使用;当需要加装改装件的时候,将两个边板总成100上的主支架12旋转出,使得主支架12伸出于边板总成100的内侧(即处于第二状态),且主支架12上的改装适配孔121暴露出来,然后可通过螺栓等连接件将改装件固定在改装适配孔121上,完成改装,反向操作即可完成改装件的拆卸。本实用新型货箱通过配置主支架12,使得车辆后方的货箱上自带改装适配孔121,方便在后续加装改装件的时候直接安装,不需要临时在货箱上进行打孔,方便改装件的安装,安装过程省时省力,优化用户体验,拓展车辆的改装能力。

54.具体地,当每个边板总成100上设有多个主支架12,则安装组设有多组,设置多个安装组的时候可选择对应安装多个改装件,适用性更强,对改装件的固定效果更佳。

55.基于同一发明构思,本技术实施例还提供一种车辆,包括上述货箱。

56.本实施例提供的车辆,与现有技术相比,客户在购买本实施例车辆后,在车辆的实际使用过程中,可根据自身需求自行安装改装件,且安装改装件的时候只需要将主支架12转出,并将改装件固定在主支架12上的改装适配孔121内即可,方便安装,拓展车辆的改装能力,优化用户体验。

57.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。