1.本发明涉及工业除杂技术领域,尤其涉及一种同步去除工业硅中硼杂质和磷杂质的装置及其方法。

背景技术:

2.能源不仅是人类赖以生存的基础,也是社会进步的动力。在经济发展高潮的推动下,传统化石能源的开采与使用日趋频繁,由此引发的能源危机与环境问题纷至沓来。太阳能作为一种新型清洁能源,因为安全、分布广泛、存储量大、易获取等优点而受到广泛关注。太阳能电池是一种将太阳能能转换为电能的装置。目前,由于晶体硅太阳能电池成本低、转换率高、性价比高,所以仍为市面主流的太阳能电池。晶体硅太阳能电池的主要原料为太阳能级硅,目前,太阳能级硅大部分是由化学法制成。化学法主要包括改良西门子法、流化床法和硅烷法。这些方法制备的硅料纯度可达9n以上,超过太阳能电池所需硅料纯度(5n~6n),故而造成纯度浪费。此外,该法也存在流程长、能耗大、污染重等问题。因此,研究一种低成本、高效的多晶硅提纯方法有着重要的意义。

3.冶金法为近些年新兴的太阳能级硅提纯技术,它是利用硅中杂质物理化学性质的不同,通过多种工艺组合提纯获得纯度适宜的硅料。该法主要包括造渣处理、酸洗工艺、真空电子束精炼、熔剂精炼、定向凝固等。硅中的非金属杂质硼(b)和磷(p)由于分凝系数较大,均匀分布在硅晶格中,目前一般采用造渣精炼与真空电子束精炼去除。

4.为了进一步降低提纯成本,简化提纯流程,许多研究倾向于利用熔剂精炼工艺去除工业硅中的非金属杂质硼和磷。熔剂精炼能显著改变这些杂质的分凝行为,使其从硅晶格中脱离,聚集在硅料的晶界或者缺陷处。昆明理工大学的雷云等人向硅铝(si-al)合金中加入锆(zr)显著改变硼杂质的聚集状态,后通过酸洗使得硅中的b杂质去除率达到97.2%。中国科学院王志等人向si-al合金中加入钙(ca),发现磷杂质聚集于caal2si2合金相,通过酸洗去除杂质相,获得78%的除磷效率。

5.以上的研究表明,将酸洗精炼和si-al-zr熔剂精炼或者si-al-ca熔剂精炼结合可以有效去除工业硅中的硼或者磷杂质,但是如果要实现这两种杂质的有效去除,则需要进行多次熔剂精炼,这不仅使得提纯流程繁琐,并且造成了熔剂资源的大量浪费,提高了生产成本。

6.为解决上述问题,我们提出了一种同步去除工业硅中硼杂质和磷杂质的装置及其方法。

技术实现要素:

7.本发明的目的是为了解决背景技术中的问题,而提出的一种同步去除工业硅中硼杂质和磷杂质的装置及其方法。

8.为了实现上述目的,本发明采用了如下技术方案:一种同步去除工业硅中硼杂质和磷杂质的装置,包括基板,所述基板上端固定连接有装置台,所述装置台上端固定连接有

熔炼炉,所述熔炼炉内壁上固定连接有放置架板,所述放置架板上端放置有石墨坩埚,所述熔炼炉上端盖设有炉盖,所述装置台上端且在熔炼炉左侧位置转动连接有竖直设置的螺纹杆,所述螺纹杆贯穿炉盖并与之螺纹连接,所述装置台上端且在熔炼炉右侧位置固定连接有两个前后间隔设置的限位竖杆,两个所述限位竖杆均竖直贯穿炉盖并与之滑动连接,所述熔炼炉下端固定安装有驱动螺纹杆转动的电机,所述炉盖中心位置设有装置箱,所述装置箱内设有固定板,所述固定板下端固定连接有分隔格栅板,所述分隔格栅板的位置与石墨坩埚的放置位置对应,所述炉盖上端固定安装有电动伸缩杆,所述电动伸缩杆的伸缩端延伸至装置箱内并与固定板上端固定连接,所述熔炼炉上设有气体通入管和气体排出管;

9.所述基板上端且在熔炼炉右侧位置设有淬火箱,所述基板上端且在淬火箱下方位置固定连接有两个滑轨,所述从淬火箱下端固定连接有四个呈矩形分布的滑轮,四个所述滑轮分别滑动在两个滑轨上,所述熔炼炉右端固定连接有扶手,所述熔炼炉左端且靠近开口的位置固定连接有导料槽板,所述导料槽板右端向下倾斜并延伸至淬火箱上方,所述基板上端且在滑轨右侧位置设有破碎机。

10.在上述的一种同步去除工业硅中硼杂质和磷杂质的装置中,所述放置架板、分隔格栅板和固定板均为耐火材料制成。

11.在上述的一种同步去除工业硅中硼杂质和磷杂质的装置中,所述淬火箱左右两侧内壁上均固定连接有限位块,所述淬火箱内设有呈料盒,所述呈料盒挂设在两个限位块上,所述呈料盒四周壁均为网板结构,所述呈料盒上端固定连接有提手,所述提手上端延伸出淬火箱设置。

12.在上述的一种同步去除工业硅中硼杂质和磷杂质的装置中,两个所述滑轨左右两端均共同固定连接有磁铁端板,所述淬火箱左右两端均固定连接有铁板。

13.一种同步去除工业硅中硼杂质和磷杂质的方法,包括以下步骤:

14.1)通过电机驱动螺纹杆转动打开炉盖,将装有工业硅、铝块、钙块和锆粒的石墨坩埚放入熔炼炉中,使其位于放置架板的中心位置,盖上炉盖,通过气体通入管和气体排出使熔炼炉内充满氩气,并在氩气气氛下加热;

15.2)熔炼炉升温至1450~1550℃,保温3~5h,使合金充分熔炼,保温过程中,利用电动伸缩杆带动固定板和分隔格栅板下移,使分隔格栅板插入石墨坩埚,将合金进行进行分隔成型;

16.3)将步骤2)经过保温得到的合金降温至1000~1200℃,推动淬火箱左移,使其在左侧磁铁端板的吸附作用下保持位置固定,此时的导料槽板右端位于淬火箱上端开口处,打开炉盖,取出石墨坩埚,将内部一个个呈条状的合金取出放置在导料槽板上,使其自动划入淬火箱内进行淬火工作;

17.4)经步骤3)淬火后的合金均位于呈料盒内,拉动淬火箱移至右侧磁铁端板的位置,取出呈料盒,将淬火后的合金放入破碎机内进行破碎,并研磨成细粉颗粒;

18.5)采用3mol/l的hf hcl的混合酸对步骤4)得到的细粉颗粒进行酸洗处理,之后过滤、清洗和烘干,得到初步提纯硅料;

19.6)采用3mol/l的王水对步骤5)得到的初步提纯硅料进行酸洗处理,之后过滤、清洗和烘干得到采用同步去除工业硅中硼杂质和磷杂质的方法处理后的高纯硅。

20.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述工业硅与铝块的

质量比为1,两者质量之和占合金质量的85%~95%,锆粒和钙块的质量比为1:2;所述的工业铝块、钙块、锆粒和工业硅纯度为2n~4n。

21.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述的升温速度为5℃/min。

22.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述的合金降温速率为0.5~3℃/min。

23.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述的研磨成细粉颗粒可采用球磨机,所述细粉颗粒粒径在45μm~160μm。

24.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述的采用3mol/l的hf hcl的混合酸中hf的质量分数为30%,所述的酸洗处理是在300rad/min~500rad/min的磁性搅拌下进行;酸洗温度为60~80℃;酸洗时间为6~8h;固液比为1:8(g/ml);所述的清洗可用蒸馏水清洗。

25.在上述的一种同步去除工业硅中硼杂质和磷杂质的方法中,所述的酸洗处理是在300rad/min~500rad/min的磁性搅拌下进行;酸洗温度为60~80℃;酸洗时间为3~5h;固液比为1:5(g/ml);所述的清洗可用蒸馏水清洗。

26.与现有的技术相比,本同步去除工业硅中硼杂质和磷杂质的装置及其方法的优点在于:

27.本发明将熔剂精炼与酸洗精炼相结合,强化工业硅中硼杂质和磷杂质的去除效果。硅铝合金中能够显著改变杂质硼和磷的分凝行为,使它们聚集在液态合金熔体中;此外,向硅铝合金中加入对硼杂质和磷杂质具有很强的吸附力的锆和钙,促进杂质硼和磷脱离出硅晶格,分别与锆和钙生成相应的化合物,大大降低了硅中杂质硼和磷的浓度。另外,合金样品的冷却凝固过程中,选择合适的冷却方式,也可以促进杂质硼和磷在杂质相中聚集。最后通过两步简单的酸洗工艺,去除杂质相,得到低磷低硼高纯硅。在装置对使用过程中,可有效降低人工的烫伤风险,简化操作步骤,提高装置的安全性和实用性。

28.采用本发明所述的装置和方法提纯工业硅,对设备要求低、投资小、工艺简单,因此具有广阔的工业化应用前景。

附图说明

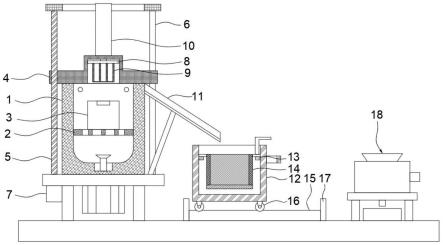

29.图1为本发明提出的一种同步去除工业硅中硼杂质和磷杂质的装置正面的结构透视图。

30.图中:1熔炼炉、2放置架板、3石墨坩埚、4炉盖、5螺纹杆、6限位竖杆、7电机、8固定板、9分隔格栅板、10电动伸缩杆、11导料槽板、12淬火箱、13限位块、14呈料盒、15滑轨、16滑轮、17磁铁端板、18破碎机。

具体实施方式

31.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

32.参照图1,一种同步去除工业硅中硼杂质和磷杂质的装置,包括基板,基板上端固定连接有装置台,装置台上端固定连接有熔炼炉1,熔炼炉1内壁上固定连接有放置架板2,放置架板2上端放置有石墨坩埚3,熔炼炉1上端盖设有炉盖4,装置台上端且在熔炼炉1左侧

位置转动连接有竖直设置的螺纹杆5,螺纹杆5贯穿炉盖4并与之螺纹连接,装置台上端且在熔炼炉1右侧位置固定连接有两个前后间隔设置的限位竖杆6,两个限位竖杆6均竖直贯穿炉盖4并与之滑动连接,熔炼炉1下端固定安装有驱动螺纹杆5转动的电机7,电机7驱动螺纹杆5转动即可带动炉盖4进行上下移动,从而自动的打开熔炼炉1,无需人力提起,节省人力,降低工人烫伤危险。炉盖4中心位置设有装置箱,装置箱内设有固定板8,固定板8下端固定连接有分隔格栅板9,分隔格栅板9的位置与石墨坩埚3的放置位置对应,炉盖4上端固定安装有电动伸缩杆10,电动伸缩杆10的伸缩端延伸至装置箱内并与固定板8上端固定连接,电动伸缩杆10可带动固定板8和分隔格栅板9升降,从而可利用分隔格栅板9上的矩形口将石墨坩埚3内的融状合金进行分隔成型,从而在降温成型后呈长条状,方便后续快速粉碎的工作,节省工作时间,且分隔后的合金之间具有缝隙,方便从石墨坩埚3内取出。

33.放置架板2、分隔格栅板9和固定板8均为耐火材料制成,可在熔炼炉1内承受高温不变形。

34.熔炼炉1上设有气体通入管和气体排出管,用于向熔炼炉1内通入氩气气氛。

35.基板上端且在熔炼炉1右侧位置设有淬火箱12,基板上端且在淬火箱12下方位置固定连接有两个滑轨15,从淬火箱12下端固定连接有四个呈矩形分布的滑轮16,四个滑轮16分别滑动在两个滑轨15上,熔炼炉1右端固定连接有扶手,方便移动淬火箱12,从而方便放入和转移合金。熔炼炉1左端且靠近开口的位置固定连接有导料槽板11,导料槽板11右端向下倾斜并延伸至淬火箱12上方,经过保温成型后的高温合金在熔炼炉1上取出后可直接沿导料槽板11划入淬火箱12内进行淬火,无需人工手动转移,减小烫伤风险。基板上端且在滑轨15右侧位置设有破碎机18,破碎机18为现有技术,用于合金的破碎工作。

36.淬火箱12左右两侧内壁上均固定连接有限位块13,淬火箱12内设有呈料盒14,呈料盒14挂设在两个限位块13上,呈料盒14四周壁均为网板结构,呈料盒14上端固定连接有提手,提手上端延伸出淬火箱12设置,方便将淬火后的合金取出。两个滑轨15左右两端均共同固定连接有磁铁端板17,淬火箱12左右两端均固定连接有铁板,利用磁铁端板17和铁板可固定淬火箱12的位置,从而方便进行合金的投入和取出转移工作。

37.采用上述同步去除工业硅中硼杂质和磷杂质的装置的方法如下:

38.本方法选用纯度为2n的工业硅、纯度为3n锆粒、和纯度为4n铝块、钙块为原料,其中工业硅中的磷杂质浓度为18ppmw,硼杂质浓度为7.9ppmw。

39.实施例1

40.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的47.5%、47.5%、3.3%和1.7%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1450℃,保温3h;然后,以0.5℃/min的降温速率冷却到1000℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,60℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在60℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.7ppmw,硼的含量为0.9ppmw。

41.实施例2

42.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的45%、45%、6.6%和3.4%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1500℃,保温4h;然后,以0.5℃/min的降温速率冷却到1100℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,60℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在60℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.7ppmw,硼的含量为0.8ppmw。

43.实施例3

44.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的42.5%、42.5%、10%和5%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1550℃,保温5h;然后,以0.5℃/min的降温速率冷却到1100℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,60℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在60℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.6ppmw,硼的含量为0.5ppmw。

45.实施例4

46.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的42.5%、42.5%、10%和5%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1550℃,保温5h;然后,以0.5℃/min的降温速率冷却到1100℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,80℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在80℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.6ppmw,硼的含量为0.5ppmw。

47.实施例5

48.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的42.5%、42.5%、10%和5%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1550℃,保温5h;然后,以1℃/min的降温速率冷却到1100℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,80℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在80℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.7ppmw,硼的含量为0.9ppmw。

49.实施例6

50.将铝块、钙块、锆粒和工业硅块均匀混合后放入石墨坩埚3中,其中工业硅、铝块、钙块和锆粒分别占混合物总质量的42.5%、42.5%、10%和5%;将石墨坩埚放于熔炼炉1中,通入高纯氩气;开启感应加热电源,按5℃的升温速度加热到1550℃,保温5h;然后,以1.5℃/min的降温速率冷却到1100℃,之后进行淬火得到熔剂精炼后的合金样品;将得到的合金样品破碎研磨,得到粒径45μm~160μm的样品;将得到的样品按固液比为1/8(g/ml)的比例加入3mol/l的hf 30wt%hcl,60℃下酸洗8h,之后经过滤、蒸馏水冲洗和烘干得到初提纯硅粉;将上烘干后的硅粉按固液比为1/5(g/ml)的比例加入3mol/l王水,在60℃下酸洗5h,之后经过滤、去离子水冲洗和烘干得到高纯硅粉。将得到的高纯硅粉经辉光放电质谱仪(gdms)测定,硅中其中硼的含量为0.8ppmw,硼的含量为0.8ppmw。

51.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。