具有内嵌膜的透明导电氧化物

本技术是优先权日为2017年8月4日的中国发明专利申请第 201880060703.x号(对应的国际申请为pct/us2018/045070)的分案申请。

技术领域

1.本发明涉及具有低发射率和中性颜色的涂覆制品。

背景技术:

2.透明导电氧化物(“tco”)被施加到基底上从而向涂覆制品提供较低的发射率和较低的方块电阻(sheet resistance)。这使得tco特别适用于电极(例如太阳能电池)或加热层,活化玻璃单元或屏幕。通常通过真空沉积技术来施加tco,例如磁控管溅射真空沉积(“msvd”)。通常,较厚的tco层提供较低的方块电阻。然而, tco的厚度影响涂覆制品的颜色。因此,需要调节由tco层引起的着色效果。还需要最小化tco层的厚度,以便最小化tco对涂覆制品的颜色的影响,同时仍保持所需的方块电阻。

3.涂层叠层可能随时间腐蚀。为了防止这种情况,可将保护性覆盖层是加到涂层。例如,美国专利us 4,716,086和us 4,786,563 中公开的二氧化钛膜是对涂层提供耐化学性的保护膜。加拿大专利第 2,156,571号中公开的氧化硅,美国专利us 5,425,861;us 5,344,718; us 5,376,455;us 5,584,902和us 5,532,180;以及pct国际专利公开第95/29883号中公开的氧化铝和氮化硅也是向涂层提供耐化学性“保护膜”。可以通过在化学上和/或机械上更持久的保护性覆盖层来改进这项技术。

技术实现要素:

4.涂覆制品包括基底,在基底上方的底层。该底层包括第一层。该第一层包含高折射率材料。第二层位于第一层的至少一部分上方。第二层包含低折射率材料。透明导电膜,其位于所述底层的至少一部分上方。该涂覆制品具有至少5ω/

□

且至多25ω/

□

的方块电阻。该涂覆制品具有a

*

为至少为-9且至多1以及b

*

为至少-9且至多1的颜色。

5.任选地,涂覆制品可以具有在透明导电氧化物层的至少一部分上方的保护层。该保护层包括在透明导电氧化物层的至少一部分上方的第一保护膜,以及在第一保护膜的至少一部分上方的第二保护膜。第二保护膜是涂层叠层中的最外膜,并且包括氧化钛和氧化铝的混合物。任选地,保护层可以包括位于第一保护膜和第二保护膜之间的第三保护膜。

6.一种形成涂覆基底的方法,包括提供基底。确认透明导电氧化物并确定该透明导电氧化物的厚度,该厚度将提供至少5ω/

□

且至多25ω/

□

的方块电阻。确认具有第一底层材料和第二底层材料的底层。确定第一底层和第二底层的厚度,该厚度将为涂覆基底提供a

*

为至少为-9且至多1以及b

*

为至少-9且至多1的颜色。使用底层中的两个膜的厚度来调节涂覆基底的颜色。由于颜色受透明导电氧化物膜的厚度影响,因此在确定透明导电氧化物膜的厚度之后调节颜色。将包括第一底层材料的第一底层膜以第一底层膜厚度施加在基底的至少一部分上方。将包括第二底层材料的第二底层膜以第二底层厚度施加在第一底层的

至少一部分上方。将具有透明导电氧化物的透明导电氧化物层以所述透明导电氧化物膜的厚度施加在第二底层膜的至少一部分上方。

7.通过以下步骤制备的涂覆制品,其具有a

*

为至少-9且至多 1以及b

*

为至少-9且至多1的颜色。确认透明导电氧化物并确定该透明导电氧化物的厚度,该厚度将提供至少5ω/

□

且至多25ω/

□

的方块电阻。确认具有第一底层材料和第二底层材料的底层。确定第一底层和第二底层的厚度,该厚度将为涂覆基底提供具有a

*

为至少-9且至多1以及b

*

为至少-9且至多1的颜色。使用底层中的两个膜的厚度来调节涂覆基底的颜色。由于该颜色受透明导电氧化物膜的厚度影响,因此在确定透明导电氧化物膜的厚度之后调节颜色。将包括第一底层材料的第一底层膜以第一底层膜厚度施加在基底的至少一部分上方。将包括第二底层材料的第二底层膜以第二底层厚度施加在第一底层的至少一部分上方。将具有透明导电氧化物的透明导电氧化物层以所述透明导电氧化物膜厚度施加在第二底层膜的至少一部分上方。

8.包括基底的涂覆制品。底层位于基底的至少一部分上方。所述底层包括在所述基底的至少一部分上方的至少第一底层膜,以及在所述第一底层膜的至少一部分上方的任选的第二底层膜。第一底层膜包含第一高折射率材料。任选的第二底层膜包含第一低折射率层。透明导电氧化物层位于第一底层膜或任选的第二底层膜的至少一部分上方。第二高折射率材料嵌入所述透明导电氧化物层内。该涂覆制品具有至少5ω/

□

并且至多25ω/

□

的方块电阻。与没有第二高折射率材料嵌入透明导电氧化物层内的情况相比,方块电阻高出至少35%。

9.任选地,涂覆制品可以具有在透明导电氧化物层的至少一部分上方的保护层。该保护层包括在透明导电氧化物层的至少一部分上方的第一保护膜,以及在第一保护膜的至少一部分上方的第二保护膜。第二保护膜是涂层叠层中的最外膜,并且包括氧化钛和氧化铝的混合物。任选地,该保护层可以包括位于第一保护膜和第二保护膜之间的第三保护膜。

10.包括基底的涂覆制品。底层位于基底的至少一部分上方。所述底层包括在所述基底的至少一部分上方的至少第一底层膜,以及在所述第一底层膜的至少一部分上方的任选的第二底层膜。第一底层膜包含第一高折射率材料。任选的第二底层膜包含第一低折射率层。第一透明导电氧化物层位于第一底层膜或任选的第二底层膜的至少一部分上方。内嵌膜位于第一透明导电氧化物层的至少一部分上方。内嵌膜具有第二高折射率材料。第二透明导电氧化物层位于第二透明导电氧化物层的至少一部分上方。该涂覆制品具有至少5ω/

□

并且至多 25ω/

□

的方块电阻。与没有内嵌膜的情况相比,方块电阻高出至少 35%。

11.任选地,涂覆制品可具有在透明导电氧化物层的至少一部分上方的保护层。该保护层包括在透明导电氧化物层的至少一部分上方的第一保护膜,以及在第一保护膜的至少一部分上方的第二保护膜。第二保护膜是涂层叠层中的最外膜,并且包括氧化钛和氧化铝的混合物。任选地,该保护层可以包括位于第一保护膜和第二保护膜之间的第三保护膜。

12.提供了一种形成涂覆制品的方法;一种增加方块电阻的方法;或一种增加穿过涂覆制品的光透射的方法。提供基底。在基底的至少一部分上方施加底层。在基底的至少一部分上方施加第一底层膜。第一底层膜具有第一高折射率材料。在第一底层膜的至少一部分上方施加任选的第二底层膜。任选的第二底层膜具有第一低折射率层。在第一底层膜或任选的第二底层膜的至少一部分上方施加第一透明导电氧化物层。在第一透明导电氧化物膜

的至少一部分上方施加内嵌膜。内嵌膜具有第二高折射率材料。在内嵌膜的至少一部分上方施加第二透明导电氧化物膜。任选地,可以在第二透明导电氧化物膜上方施加保护层。任选的保护层包括在透明导电氧化物层的至少一部分上方的第一保护膜,和在第一保护膜的至少一部分上方的第二保护膜。第二保护膜是涂层叠层中的最外膜,并且包括氧化钛和氧化铝的混合物。任选地,该保护层可以包括位于第一保护膜和第二保护膜之间的第三保护膜。

13.通过以下步骤制造的涂覆制品。提供基底。在基底的至少一部分上方施加底层。在基底的至少一部分上方施加第一底层膜。第一底层膜具有第一高折射率材料。在第一底层膜的至少一部分上方施加任选的第二底层膜。任选的第二底层膜具有第一低折射率层。在第一底层膜或任选的第二底层膜的至少一部分上方施加第一透明导电氧化物层。在第一透明导电氧化物膜的至少一部分上方施加内嵌膜。内嵌膜具有第二高折射率材料。在内嵌膜的至少一部分上方施加第二透明导电氧化物膜。任选地,可以在第二透明导电氧化物膜上方施加保护层。任选的保护层包括在透明导电氧化物层的至少一部分上方的第一保护膜,和在第一保护膜的至少一部分上方的第二保护膜。第二保护膜是涂层叠层中的最外膜,并且包括氧化钛和氧化铝的混合物。任选地,保护层可以包括位于第一保护膜和第二保护膜之间的第三保护膜。

14.一种增加涂覆制品的方块电阻的方法。提供涂覆制品。该涂覆制品具有基底和在基底的至少一部分上方的透明导电氧化物层。利用沉积后工艺处理该涂覆制品。该沉积后工艺可以是对涂覆制品进行回火,通过将其置于炉中来加热整个涂覆制品,仅对透明导电氧化物层的表面进行闪光退火(flash annealing)或使涡流通过透明导电氧化物层。作为替代,通过本段中所述的方法使涂覆制品具有小于25 欧姆/平方的方块电阻。

15.一种增加涂覆制品的方块电阻的方法。提供基底。在基底的至少一部分上方施加透明导电氧化物。向涂覆有透明导电氧化物的基底施加沉积后工艺。该沉积后工艺可以是对涂覆制品进行回火,通过将其置于炉中来加热整个涂覆制品,仅对透明导电氧化物层的表面进行闪光退火或使涡流通过透明导电氧化物层。

16.涂覆制品是具有涂层叠层的基底。基底的至少一部分涂覆有功能涂层。在功能涂层的至少一部分上方施加保护层。所述保护层具有在所述功能涂层的至少一部分上方的第一保护膜,以及在所述功能涂层的至少一部分上方的第二保护膜。第二保护膜是涂层叠层内的最后一个膜,并且包括氧化钛和氧化铝。任选地,第三保护膜可以位于第一保护膜和第二保护膜之间,或者位于第一保护膜和功能涂层之间。

17.一种制备涂覆制品的方法,该方法包括提供基底。在基底的至少一部分上方施加功能涂层。在功能涂层的至少一部分上方施加第一保护膜。在第一保护膜的至少一部分上方施加包括氧化钛和氧化铝的第二保护膜。任选地,在第一保护膜和第二保护膜之间或者在第一保护膜和功能涂层之间施加第三保护膜。

18.一种减少透明导电氧化物层的吸收、电阻或发射率的方法。提供基底。在包含0%至2.0%氧气的气氛中,在基底的至少一部分上方施加透明导电氧化物层。

19.具有降低的吸收、电阻或发射率的涂覆制品,其包含通过以下步骤制成的透明导电氧化物层。提供基底。在包含0%至2.0%氧气的气氛中,在基底的至少一部分上方施加透明导电氧化物层。

附图说明

20.本专利或申请文件包含至少一个彩色附图。在请求并且支付必要的费用时,专利局将提供带有彩色附图的本专利或专利申请公开的副本。

21.图1a、1b、1c和1d是包括本发明特征的涂层的侧视图(未按比例);

22.图2a、2b、2c、2d和2e是包括本发明特征的其它涂层(未按比例)的侧视图;

23.图3a、3b、3c、3d、3e是包括发明特征的其它涂层(未按比例)的侧视图;

24.图4a和4b是包括发明特征的其它涂层(未按比例)的侧视图;

25.图5a和5b是包括发明特征的其它涂层(未按比例)的侧视图;

26.图6a、6b、6c、6d、6e、6f、6g和6h是包括发明特征的其它涂层(未按比例)的侧视图;

27.图7是显示将ito透明导电氧化物层的表面加热至规定温度的样品的ito方块电阻与厚度的关系的坐标图。

28.图8a-c是显示锡掺杂的氧化铟透明导电氧化物层的结晶的xrd图。

29.图9显示了沉积原态和已被加热的镓掺杂的氧化锌透明导电氧化物层的方块电阻。

30.图10显示了沉积原态和已被加热的铝掺杂的氧化锌透明导电氧化物层的方块电阻。

31.图11是显示底层对具有170nm厚的锡掺杂氧化铟透明导电氧化物层的基底的颜色的影响的坐标图。

32.图12是显示底层对具有175-225nm厚的锡掺杂氧化铟透明导电氧化物层和氧化硅保护层的基底的颜色的影响的坐标图。

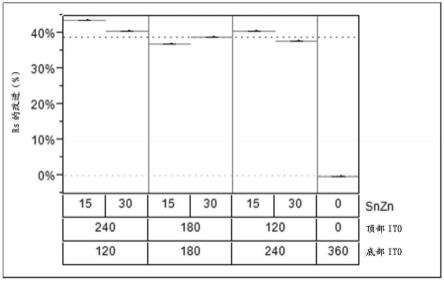

33.图13a是显示内嵌膜对方块电阻的影响的坐标图。

34.图13b是显示内嵌膜对发射率的影响的坐标图。

35.图13c是具有内嵌膜的铟掺杂氧化锡的xrd图。

36.图14是显示不同保护层的耐久性的柱状图。

37.图15是显示不同保护层的耐久性的柱状图。

38.图16(a)和图16(b)的线图显示了具有0%至2%氧气的气氛中,包含铟掺杂氧化锡的透明导电氧化物层的归一化吸收。

39.图17(a)和图17(b)的坐标图显示了在具有0%至2%氧气的气氛中,包含铟掺杂氧化锡的透明导电氧化物层的发射率。

40.图18的坐标图显示了在具有0%至6%氧气的气氛中,包含铝掺杂氧化锌的透明导电氧化物层的归一化吸收率。

41.图19的坐标图显示了归一化吸收率与提供给涂布机的氧含量的关系。

42.图20的坐标图显示了包含铟掺杂氧化锡的透明导电氧化物层在沉积后处理之后的方块电阻与该透明导电氧化物层的表面温度的关系。

43.图21的坐标图显示方块电阻与透明导电氧化物的表面温度的关系。图22是显示用一个ito膜制成的样品或者用相互沉积以获得厚度的两个ito膜制成的样品的ito的方块电阻与厚度关系的坐标图。

具体实施方式

44.本文所使用的空间或方向性术语,例如“左”、“右”、“上”、“下”等,与本发明相关,如附图所示。应理解,本发明可以采取各种替代取向,因此这些术语不应被认为是限制性的。

45.如本文中所使用的,空间或方向性术语,诸如“左”,“右”,“内部”,“外部”,“上方”,“下方”等,与本发明相关,如附图所示。然而,应当理解,本发明可以采取各种替代取向,因此,这些术语不应被认为是限制性的。此外,如本文所用,在说明书和权利要求书中使用的表示尺寸、物理特性、加工参数、成分量、反应条件等的所有数字在任何情况下应被理解为由术语“约”修饰。因此,除非相反指出,否则以下说明书和权利要求书中列出的数值可以根据试图通过本发明获得的期望特性而变化。至少,且并不意图限制将等同原则应用于权利要求的范围,至少应根据所报告的有效数字的数量并通过应用普通的舍入技术来解释每个数值。此外,应理解本文公开的所有范围涵盖范围起始值和范围结束值以及其中包含的任何和所有子范围。例如,“1到10”的所述范围应被认为包括最小值1和最大值 10之间(包括所述最小值和最大值)的任何和所有子范围;也就是说,以最小值1或更大值开始并且以最大值10或更小值结束的所有子范围,例如1到3.3、4.7到7.5、5.5到10等。此外,本文提及的所有文献 (例如但不限于授权专利和专利申请)应被认为以其整体“通过引用并入”。对数量的任何提及都是“按重量百分比”,除非另有说明。术语“膜”是指具有期望或选定组成的涂层区域。“层”包括一个或多个“膜”。“涂层”或“涂层叠层”包括一个或多个“层”。术语“金属”和“金属氧化物”应被认为分别包括硅和氧化硅,以及传统上公认的金属和金属氧化物,尽管硅在技术上不是金属。

46.在所有情况下,在说明书和权利要求书中使用的所有数字应理解为被术语“约”修饰。本文公开的所有范围应被理解为涵盖范围开始值和范围结束值以及其中包含的任何和所有子范围。本文所述的范围代表指定范围内的平均值。

47.术语“上方”是指“更远离基底”。例如,位于第一层“上方”的第二层意味着第二层的位置比第一层更远离基底。第二层可以与第一层直接接触,或者一个或多个其它层可以位于第二层和第一层之间。

48.本文提及的所有文献应被认为以其整体“通过引用并入”。

49.对数量的任何提及均是“按重量百分比”,除非另有说明。

50.术语“可见光”是指具有在380nm至780nm范围内的波长的电磁辐射。术语“红外辐射”是具有在大于780nm至100,000nm范围内的波长的电磁辐射。术语“紫外辐射”是指具有在100nm至小于 380nm范围内的波长的电磁能量。

51.术语“金属”和“金属氧化物”分别包括硅和氧化硅,以及传统上公认的金属和金属氧化物,尽管硅在常规上可能不被认为是金属。“至少”是指“大于或等于”。“不超过”是指“小于或等于”。

52.本文中所有的雾度和透射率值是使用haze-gard plus雾度计(可购自byk-gardner usa)且根据astm d1003-07测定的那些值。

53.在涂层机中提及氧气百分比的情况下,该氧气百分比是相对于其它气体而言的添加到涂布机腔室中的氧气量。例如,如果向涂布机腔室的气氛中添加2%的氧气,那么是向涂布机腔室中添加2%的氧气和98%的氩气。氩气可以代替其它气体,但通常这些气体是惰

性气体。

54.本文中对本发明的讨论可能将某些特征描述为“特别地”或“优选地”在某些限度内(例如,“优选地”、“更优选地”或“甚至更优选地”在某些限度内)。应当理解,本发明不限于这些特别或优选的限度而是涵盖本公开的整个范围。

55.本发明以任何组合包括以下发明方面或者基本上由以下发明方面组成。在不同的附图中说明本发明的各个方面。然而,应当理解,这仅仅是为了便于说明和讨论。在本发明的实践中,在一个附图中示出的本发明的一个或多个方面可以与在一个或多个其它附图中示出的本发明的一个或多个方面组合。

56.示例性制品包括基底10,在基底10上方的底层12和在底层12上方的透明导电氧化物14,如图1所示。

57.制品2可以是窗户、日光镜、太阳能电池或有机发光二极管。施加到基底10的涂层能够提供低发射率、低电阻率、耐刮擦性、射频衰减或期望的颜色。

58.基底10对于可见光可以是透明的、半透明的或不透明的。“透明”是指具有大于0%直至100%的可见光透射率。作为替代,基底 12可以是半透明的或不透明的。“半透明”是指允许电磁能量(例如,可见光)穿过但扩散该能量,使得与观察者相反一侧上的物体不是清晰可见的。“不透明”是指具有0%的可见光透射率。

59.基底10可以是玻璃、塑料或金属。合适的塑料基底的例子包括丙烯酸类聚合物,例如聚丙烯酸酯;聚甲基丙烯酸烷基酯,例如聚甲基丙烯酸甲酯,聚甲基丙烯酸乙酯,聚甲基丙烯酸丙酯等;聚氨酯;聚碳酸酯;聚对苯二甲酸烷基酯,例如聚对苯二甲酸乙二酯(pet),聚对苯二甲酸丙二酯,聚对苯二甲酸丁二酯等;含聚硅氧烷的聚合物;或用于制备这些聚合物的任何单体的共聚物,或它们的任何混合物);或玻璃基底。合适的玻璃基底的例子包括常规的钠钙硅酸盐玻璃,硼硅酸盐玻璃或铅玻璃。所述玻璃可以是透明玻璃。“透明玻璃”是指无色泽或无颜色的玻璃。作为替代,所述玻璃可以是有色泽玻璃或其它有颜色玻璃。该玻璃可以是退火的或热处理的玻璃。本文所用的术语“热处理”是指回火或至少部分回火。玻璃可以是任何类型的,例如常规的浮法玻璃,并且可以是具有任何光学性质的任何组成,例如可见光透射率、紫外线透射率、红外透射率和/或总太阳能透射率的任何值。合适的金属基底的例子包括铝或不锈钢。

60.基底10可以在550纳米(nm)的参考波长和2毫米的厚度下具有高的可见光透射率。“高的可见光透射率”是指在550nm下的可见光透射率大于或等于85%,例如大于或等于87%,例如大于或等于 90%,例如大于或等于91%,例如大于或等于92%。

61.底层12可以是单层、均匀层、渐变层、双层或可以包括多个层。“均匀层”是指其中材料在整个涂层中无规分布的层。“渐变层”是指具有两种或更多种组分的层,其中组分的浓度随着距基底12 的距离变化而变化(连续变化或阶跃变化)。

62.底层12可以包括两个膜:第一底层膜20和第二底层膜22。第一底层膜20位于基底10上方,并且比第二底层膜22更靠近基底 10。第一底层膜20可以是折射率比第二底层膜22和/或基底10更高的材料。例如,第一底层膜20可以包含金属氧化物、氮化物或氧氮化物。用于第一底层膜20的合适金属的例子包括:硅,钛,铝,锆,铪,铌,锌,铋,铅,铟,锡,钽,它们的合金或它们的混合物。例如,第一底层膜20可以包括锌、锡、铝和/或钛的氧化物,它们的合金或它们的混合物。例如,第一底层膜20可以包括锌和/或锡的氧化物。例如,第一底层膜20

可以包括氧化锌和氧化锡,或锡酸锌。

63.第一底层膜20可以包括氧化锌。溅射氧化锌膜的锌靶可以包括一种或多种其它材料以改善锌靶的溅射特性。例如,锌靶可以包含至多15重量%的这种材料,诸如至多10重量%,诸如至多5重量%。所得的氧化锌层将包括小百分比的所添加材料的氧化物,例如,至多 15重量%、至多10重量%、至多9重量%的材料氧化物。由锌靶沉积的层(所述锌靶具有至多10重量%、例如至多5重量%的附加材料以增强锌靶的溅射特性)在本文中被称为“氧化锌层”,即使可能存在少量的添加材料(或该添加材料的氧化物)。这种材料的一个例子是锡。

64.第一底层膜20可以包括氧化锌和氧化锡的合金。例如,第一底层膜20可以包括或可以是锡酸锌层。“锡酸锌”是指下式的组成: zn

x

sn

1-xo2-x

(式1),其中“x”在大于0至小于1的范围内变化。例如,“x”可以大于0并且可以是大于0到小于1的任何分数或小数。锡酸锌层具有一个或多个主要量的式1形式。x=2/3的锡酸锌层通常被称为“zn2sno

4”。氧化锌和氧化锡的合金可以包括80重量%至99 重量%的锌和20重量%至1重量%的锡;例如85重量%至99重量%的锌和15重量%至1重量%的锡;90重量%至99重量%的锌和10重量%至1 重量%的锡;例如约90重量%的锌和10重量%的锡。

65.第二底层膜22可以是折射率低于第一底层膜20的材料。例如,第二底层膜22可以包含金属氧化物、氮化物或氧氮化物。用于第二底层膜22的合适金属的例子包括:硅,钛,铝,锆,磷,铪,铌,锌,铋,铅,铟,锡,钽,它们的合金或它们的混合物。

66.例如,第二底层膜22可以包括氧化硅和氧化铝。根据该例子,第二底层膜22将具有至少50重量%的氧化硅;50至99重量%的氧化硅和50至1重量%的氧化铝;60至98重量%的氧化硅和40至2 重量%的氧化铝;70至95重量%的氧化硅和30至5重量%的氧化铝; 80至90重量%的氧化硅和10至20重量%的氧化铝,或8重量%的氧化硅和15重量%的氧化铝。

67.透明导电氧化物层14在底层12上方。透明导电氧化物层 14可以是单层或者可以具有多个层或区域。透明导电氧化物层14具有至少一个导电氧化物层。例如,透明导电氧化物层14可以包括一种或多种金属氧化物材料。例如,透明导电氧化物层14可以包括下列一种或多种的一种或多种氧化物:zn,fe,mn,al,ce,sn,sb,hf, zr,ni,bi,ti,co,cr,si,in,或这些材料中的两种以上的合金。例如,透明导电氧化物层14可以包含氧化锡。在另一例子中,透明导电氧化物层14包含氧化锌。

68.透明导电氧化物层14可以包括一种或多种掺杂剂材料,例如但不限于:f,in,al,p,cu,mo,ta,ti,ni,nb,w,ga,mg 和/或sb。例如,掺杂剂可以是in,ga,al或mg。掺杂剂的存在量可以小于10重量%,例如小于5重量%,例如小于4重量%,例如小于2 重量%,例如小于1重量%。透明导电氧化物层14可以是掺杂的金属氧化物,例如镓掺杂的氧化锌(“gzo”),铝掺杂的氧化锌(“azo”),铟掺杂的氧化锌(“izo”),镁掺杂的氧化锌(“mzo”),或锡掺杂的氧化铟(“ito”)。

69.透明导电氧化物层14的厚度可以在75nm至950nm的范围内,例如90nm至800nm,例如100nm至700nm。例如,透明导电氧化物层14的厚度可以在125nm至450nm的范围内;至少150nm;或至少175nm。透明导电氧化物层14的厚度可以不大于600nm,500nm, 400nm,350nm,300nm,275nm,250nm或225nm。

70.不同的透明导电氧化物层14材料在相同厚度下具有不同的方块电阻,并且也不同

地影响制品的光学性质(optics)。理想情况下,方块电阻应小于25ω/

□

(欧姆/平方),或小于20ω/

□

,或小于18ω/

□

。例如,如果透明导电氧化物层14包含gzo,则其可以具有至少300nm且至多400nm的厚度。如果透明导电氧化物层14包含 azo,则其厚度应当为至少350nm,或至少400nm,并且厚度为至多950nm,或至多800nm,或至多700nm,或至多600nm。如果透明导电氧化物层 14包含ito,则其厚度可以为至少75nm,至少90nm,至少100nm,至少125nm,或至少150nm,或至少175nm;以及至多350nm,至多300 nm,至多275nm,或至多250nm,或至多225nm。

71.透明导电氧化物层14的表面粗糙度(rms)可以在5nm至 60nm的范围内,例如5nm至40nm,例如5nm至30nm,例如10nm至30nm,例如10nm至20nm,例如10nm至15nm,例如11nm至15nm。

72.例如,当透明导电氧化物层14是锡掺杂的氧化铟时,透明导电氧化物层14的厚度可以在如下范围内:75nm至350nm;100nm 至300nm;125nm至275nm;150nm至250nm;或175nm至225nm。

73.透明导电氧化物层14的方块电阻可以在5ω/

□

至25ω/

ꢀ□

的范围内,例如8ω/

□

至20ω/

□

。例如10ω/

□

至18ω/

□

。

74.例如,制品可以是在玻璃基底10上方具有底层12的玻璃基底10。底层12可以具有至少两个膜:第一底层膜20和第二底层膜 22。第一底层膜20可以是氧化锌和氧化锡的合金,以及第二底层膜 22可以是氧化硅和氧化铝的合金。透明导电氧化物层14可以在第二膜22上方。透明导电氧化物层14可以是ito、gzo或azo。

75.透明导电氧化物膜向该制品提供一定的方块电阻,例如小于25ω/

□

。通常,随着透明导电氧化物的厚度增加,方块电阻减小。一旦确认了(idenfity)期望的方块电阻和透明导电氧化物达到期望的方块电阻所必需的厚度,就可以使用光学设计软件来确定第一膜和第二膜的厚度。合适的光学建模软件的例子是film star。理想情况下,应努力具有a

*

、b

*

为-1、-1的颜色。在这种颜色中,一些变动是可以接受的。例如,a

*

可以高达1、0或-0.5以及低至-9、-4、-3或

ꢀ‑

1.5,并且b

*

值可以高达1、0或-0.5以及低至-9、-4、-3或-1.5。为了获得期望的颜色,可改变第一膜20和第二膜22的厚度以便对于所确认的透明导电氧化物和透明导电氧化物厚度获得所期望的颜色。例如,第一膜的厚度可以在10和20nm之间,或者在11和15nm之间;以及第二膜的厚度可以在25和35nm之间,或者在29和34nm之间。

76.参照图1c和1d,制品2可任选地包括处在透明导电氧化物层14上方的保护层16,例如本文所述的保护层。例如,保护层16 可包括第一保护膜60和第二保护膜62。第二保护膜62可包括氧化钛和氧化硅的混合物。例如,保护层16包括第一保护膜60、第二保护膜62和第三保护膜64。

77.本发明的示例性方法是形成涂覆基底。提供基底10。确认透明导电氧化物。一旦确认了透明导电氧化物,就可以确认透明导电膜的厚度,该透明导电膜将为涂覆基底提供至少5ω/

□

和/或不超过 25ω/

□

的方块电阻,特别是不超过20ω/

□

,更特别地不超过18ω/

ꢀ□

。还确认涂覆基底的期望颜色。使用光学设计软件来确认第一底层材料和第二底层材料,确定第一底层膜厚度和第二底层膜厚度,这将为具有如上确认的透明导电氧化物层的制品提供如下颜色,其中a

*

可以高达1且低至-9,以及b

*

值可以高达1且低至-9。通过如下方式在基底上方施加底层12:在基底上方施加第一底层材料以形成具有所确认的第一膜厚度的第

一底层膜20,以及在第一底层膜上方施加第二底层材料直至所确认的第二底层膜厚度以形成第二底层膜22。在底层12 上方施加透明导电氧化物材料直至所确认的透明导电膜厚度,以便形成透明导电氧化物层14。

78.透明导电氧化物层14的厚度影响方块电阻和基底的颜色。底层12用于调节具有特定厚度的透明导电氧化物层14的制品的颜色。这通过以下方式来进行:确认第一底层材料和第二底层材料,然后使用诸如film star的工具,对于每种底层材料确认提供期望颜色的厚度。一旦确认了第一和第二底层材料,就可以调节这些材料中每一种的厚度以实现任何期望的颜色。典型地,期望的颜色是a

*

、b

*

为-1、

ꢀ‑

1。在这种颜色中,一些变动是可接受的。例如,a

*

可以高达1且低至-9,并且b

*

值可以高达1且低至-9。

79.例如,可能希望制造具有a

*

为-1且b

*

为-1的颜色的太阳能电池。将提供玻璃基底。透明导电氧化物材料可以被确认为铟掺杂的氧化锡(“ito”)。将理解的是,如果ito透明导电氧化物膜的厚度在125nm和275nm之间,则利用本文公开的发明能够实现5ω/

□

至25 ω/

□

的方块电阻。为了实现期望的颜色,可以选择具有如下膜的底层 12:包含氧化锌和氧化锡的第一底层膜20,以及包含氧化硅和氧化铝的第二底层膜22。第一底层膜20将具有在10nm与15nm之间的厚度,并且第二底层膜22将具有在29nm与34nm之间的厚度。以所确认的厚度在基底10上方施加第一底层膜20,并且以所确认的厚度在第一底层膜20上方施加第二底层膜22。以所确认的厚度在第二底层膜22上方施加透明导电氧化物层14,从而形成具有如下颜色的制品,该颜色的a

*

在-9和1之间,具体地在-4和0之间,更具体地在-3和1之间,更具体地在-1.5和-0.5之间;并且b

*

在-9和1之间,具体地在-4和 0之间,更具体地在-1.5和-0.5之间。

80.在另一例子中,将提供玻璃基底10。透明导电氧化物层材料可被确认为铟掺杂的氧化锡(“ito”)。将理解的是,如果ito 透明导电氧化物膜的厚度在125nm和275nm之间,则将实现5ω/

□

至 25ω/

□

的方块电阻,具体地不超过20ω/

□

,更具体地不超过18ω/

ꢀ□

。为了实现期望的颜色,可以选择具有如下膜的底层12:包含氧化锌和氧化锡的第一底层膜20,和包含氧化硅的第二底层膜22,并且还考虑保护层16的颜色对涂覆基底的影响。在该例子中,使用厚度为至少30nm且不大于45nm的氧化硅保护层。第一底层膜20将具有在10nm 与15nm之间的厚度,并且第二底层膜22将具有在29nm与34nm之间的厚度。以所确认的厚度在基底10上方施加第一底层膜20,并且以所确认的厚度在第一底层膜20上方施加第二底层膜22。以所确认的厚度在第二底层膜22上方施加透明导电氧化物层14,所述厚度提供上述的方块电阻,从而形成具有如下颜色的涂覆基底,该颜色的a

*

为

ꢀ‑

9至1,或-4至0,或-3至1,或-1.5至-0.5;或者b

*

为-9至1,或

ꢀ‑

4至0,或-3至1,或-1.5至-0.5。

81.在这些例子中,所述底层可用于调节涂覆基底的颜色。

82.图2显示了另一示例性制品2,其包括基底10,在基底上方的底层12,在底层12上方的透明导电氧化物层14和包含第二高折射率材料的内嵌膜24,该第二高折射率材料嵌入透明导电氧化物层14 中。

83.基底10可以是本文讨论的任何基底。

84.底层12可以具有第一底层膜20和任选的第二底层膜22。第一底层膜20具有第一高折射率材料。任选的第二底层膜22具有第一低折射率材料。第一高折射率材料的折射率高于第一低折射率材料的折射率。

85.透明导电氧化物层14可以是上文讨论的任何透明导电氧化物。

86.内嵌膜24具有嵌入透明导电氧化物层14内的第二高折射率材料。第二高折射率材料可以是具有比第一低折射率材料更高的折射率的任何材料。例如,形成内嵌膜24的第二高折射率材料可以包含金属氧化物、氮化物或氧氮化物。用于内嵌膜24的合适氧化物材料的例子包括硅、钛、铝、锆、磷、铪、铌、锌、铋、铅、铟、锡的氧化物,和/或它们的合金和/或它们的混合物。例如,内嵌膜24可以包括硅和/或铝的氧化物。

87.例如,内嵌膜24可以包括硅和铝的氧化物。根据该例子,第二底层膜22将具有至少50体积%的氧化硅;50至99体积%的氧化硅和50至1体积%的氧化铝;60至98体积%的氧化硅和40至2体积%的氧化铝;70至95体积%的氧化硅和30至5体积%的氧化铝;80至 90重量%的氧化硅和10至20重量%的氧化铝,或8重量%的氧化硅和 15重量%的氧化铝。

88.内嵌膜24可以具有如下范围内的厚度:5nm至50nm,10 至40nm,或15至30nm。

89.该制品可任选地包括在透明导电氧化物层14上方的保护层16,例如本文所述的保护层。例如,保护层16可以包括第一保护膜60和第二保护膜62。第二保护膜62可包括氧化钛和氧化硅的混合物。例如,保护层16包括第一保护膜60、第二保护膜62和第三保护膜64。

90.图3显示了另一示例性制品2,其包括基底10,在基底上方的底层12,在底层12上方的第一透明导电氧化物层114,在第一透明导电氧化物层114上方的内嵌膜124。第二透明导电氧化物层115 位于内嵌膜124上方。任选地,可以在第二透明导电氧化物层115上方施加保护层16。

91.内嵌膜124可以包含金属氧化物、氮化物或氮氧化物。用于第二高折射率金属的合适材料的例子包括硅、钛、铝、锆、磷、铪、铌、锌、铋、铅、铟、锡的氧化物,和/或它们的合金和/或它们的混合物。例如,第二高折射率材料可以包括氧化硅和/或氧化铝。

92.例如,内嵌膜124可以包括氧化硅和氧化铝。第二高折射率材料将具有至少50体积%的氧化硅;50至99体积%的氧化硅和50 至1体积%的氧化铝;60至98体积%的氧化硅和40至2体积%的氧化铝;或70至95体积%的氧化硅和30至5体积%的氧化铝;或80至90 重量%的氧化硅和10至20重量%的氧化铝,或8重量%的氧化硅和15 重量%的氧化铝。

93.内嵌膜124可具有如下范围内的厚度:5nm至50nm,10至 40nm或15至30nm。

94.第一透明导电氧化物层114和第二透明导电氧化物层115 具有如下范围内的总厚度:75nm至950nm,例如90nm至800nm,例如 125nm至700nm。例如,总厚度可以不大于950nm,800nm,700nm,600nm, 500nm,400nm,350nm,300nm,275nm,250nm或225nm。总厚度可以是至少75nm,至少90nm,至少100nm,至少125nm,150nm或175nm。第一透明导电氧化物层114可以具有至少10nm,至少25nm,50nm,75nm 或100nm的厚度;并且至多650nm,550nm,475nm,350nm,250nm或 150nm。第二透明导电氧化物层115的厚度可以为至少10nm,至少25nm, 50nm,75nm或100nm;并且至多650nm,550nm,475nm,350nm,250nm 或150nm。例如,如果第一透明导电氧化物层114和第二透明导电氧化物层115包含ito,则第一透明导电氧化物层114的厚度可以为至少25nm,50nm,75nm或100nm;并且至多200nm,175nm,150nm 或125nm;以及第二透明导电氧化物层115的厚度可以为至少25nm, 50nm,75nm或100nm;并且至多200nm,175nm,150nm或125nm。在另一例子中,如果透明导电氧化物层114和第二透明导电氧化物层 115包含azo,则第一透明导电氧化物层114的厚度可以为至少100nm,至少150nm,至少200nm,250nm,或300nm;并且至多650nm,550nm,至多450nm,至多325nm或至多200nm;以及第

二透明导电氧化物层 115的厚度可以为至少100nm,至少150nm,至少200nm,250nm或300nm;并且至多650nm,550nm,至多450nm,至多325nm或至多200nm。在另一例子中,如果透明导电氧化物层114和第二透明导电氧化物层 115包含gzo,则第一透明导电氧化物层114的厚度可以为至少30nm,至少60nm,至少75nm,至少90nm,至少100nm,至少125nm,至少150nm, 200nm或300nm;并且至多350nm,至多300nm,275nm,至多250nm 或至多225nm;以及第二透明导电氧化物层115的厚度可以为至少 30nm,至少60nm,至少75nm,至少90nm,至少100nm,至少125nm,至少150nm,200nm,或300nm;并且至多350nm,至多300nm,275nm,至多250nm或至多225nm。

95.通过改变第一和第二透明导电氧化物层114、115的厚度,将内嵌膜124移至透明导电氧化物层14中的较高处,或者移至透明导电氧化物层14中的较低处。令人惊讶的是,不管将内嵌膜24、124 定位在涂层叠层中的任何地方,方块电阻会显著增加(请参见图13a)。同样令人惊讶的是,透明导电氧化物层14内的内嵌膜24、124的位置对光透射具有不同的影响(参见图13b)。当第一透明导电氧化物层 114薄于第二透明导电氧化物层115时,从而将内嵌膜124定位在透明导电氧化物层14内的较低处,光透射增加(参见图13b)。当第一透明导电氧化物层114厚于第二透明导电氧化物层115时,从而将内嵌膜124定位在透明导电氧化物层14内的较高处(参见图13b),这种增加更加显著。然而,如果第一透明导电氧化物层114的厚度大致等于第二透明导电氧化物层115的厚度,从而将内嵌膜124定位在透明导电氧化物层14的大致中间,则透射降低(参见图13b)。例如,第二透明导电氧化物膜115可以比第一透明导电氧化物膜114厚至少 25%,至少50%,至少75%,至少100%(即至少两倍),至少125%或至少150%;并且可以比第一透明导电氧化物膜114厚至多250%;厚至多 200%;厚至多150%;厚至多125%;厚至多100%(即至多两倍);厚至多75%;厚至多50%;或厚至多25%。作为替代,第二透明导电氧化物膜115可以比第一透明导电氧化物膜114薄至少25%,至少50%,至少75%,至少100%(即至少两倍),至少125%,或至少150%;并且可以比第一透明导电氧化物膜114薄至多250%;薄至多200%;薄至多 150%;薄至多释125%;薄至多100%(即至多两倍);薄至多75%;薄至多50%或薄至多25%。

96.本发明的另一个例子是制造涂覆制品2的方法。提供基底 10。在基底10的至少一部分上方施加具有第一高折射率材料的第一底层膜20。在第一底层膜20的至少一部分上方施加具有第一低折射率材料的第二底层膜22,其中所述第一较低折射率材料的折射率低于所述第一高折射率膜的折射率。在底层12的至少一部分上方施加第一透明导电氧化物膜114。在第一透明导电氧化物膜114的至少一部分上方施加具有第二高折射率材料的内嵌膜124,其中第二高折射率材料的折射率大于第一低折射率材料的折射率,或者其折射率在第一高折射率材料的折射率的10%或5%以内,或者是与第一高折射率材料相同的材料,或者具有与第一高折射率材料相同的折射率。在内嵌膜124 的至少一部分上方施加第二透明导电氧化物膜115。第二高折射率膜将透明导电氧化物膜分成两部分,第一透明导电氧化物膜和第二透明导电氧化物膜。

97.内嵌膜124还允许人们调节涂覆基底的颜色。该颜色的a

*

可以为至少-9,-4,-3或-1.5,并且至多1、0或-0.5,并且该颜色的b

*

为至少-9,-4,-3或-1.5,并且至多1、0或-0.5。

98.通过改变两种高折射率材料以及低折射率材料的厚度,可以调节涂覆基底的颜色。为此,首先应确认将用于透明导电氧化物膜 114和115的材料。一旦确认了该材料,就确

认了期望的方块电阻。通过知晓该材料和方块电阻,能够确定透明导电氧化物层14的厚度,或者第一和第二透明导电氧化物膜114和115的总厚度。透明导电氧化物层14将影响涂覆基底的颜色。为了抵消这种颜色影响,可以使用光学设计工具(例如film star)来确认第一和第二底层膜20和22 的厚度,以及内嵌膜24、124的厚度。这通过如下方式来进行:将透明导电氧化物层14的厚度输入软件,确认第一高折射率材料、第二高折射率材料和第一较低折射率材料。利用这些参数,可以确定第一和第二底层膜20和24以及内嵌膜24、124的厚度。然后以那些确认的厚度施加这些膜。

99.例如,该方法可以包括确认要用于第一透明导电氧化物膜 114中的第一透明导电氧化物材料和要用于第二透明导电氧化物115 中的第二透明导电氧化物材料。这些透明导电氧化物可以是gzo、azo、 izo、mzo或ito。

100.可以通过首先确认期望的方块电阻来确认透明导电氧化物层14的厚度。一旦确认了方块电阻,然后就可以确定两个透明导电氧化物膜114、115的总厚度。方块电阻可以为至少8ω/

□

,至少10 ω/

□

,或至少12ω/

□

;并且可以为至多25ω/

□

,至多20ω/

□

,或至多18ω/

□

。为了实现这些值,透明导电氧化物层14的总厚度可以为至少75nm,至少90nm,至少100nm;至少175nm;至少180nm;至少190nm;至少200nm;至少205nm;至少225nm;或至少360nm。由于透明导电氧化物层14影响涂覆基底的颜色,因此重要的是使透明导电氧化物膜114、115的总厚度最小化。为此,透明导电氧化物膜 114、115的总厚度可以为至多800nm;至多700nm;至多360nm;至少350nm,至多300nm,至多275bnm,至多250nm,至多225nm;至多205nm;至多200nm;至多190nm;至多180nm或至多175nm。

101.还确定内嵌膜24,124在透明导电氧化物内的位置。这样做时,考虑是否希望具有增加或减少的透射(见图13(b))。第一透明导电氧化物膜114可以比第二导电氧化物膜115更厚、更薄或具有大致相同的厚度。

102.确认用于第一底层膜20的第一高折射率材料,用于第二底层膜22的第一低折射率材料和用于内嵌膜24,124的第二高折射率材料。任选地,可以用每个保护层膜60、62和/或64的确认厚度来确认保护层16。确认期望的颜色。将这些参数输入到光学设计工具(诸如film star),并且确认第一底层膜20和底层膜22以及内嵌膜124 的厚度。

103.在基底上方以所确认的厚度施加具有以下层的涂层叠层:底层12,透明导电氧化物层14,内嵌膜24,124和任选的保护层16。底层膜20、22和内嵌膜24,124的厚度将制品2的颜色调节为期望的颜色。

104.图4a和4b示出另一示例性制品2,其包括:基底10,在基底10上方的底层12,在底层12上方的透明导电氧化物层14,以及在透明导电氧化物层14上方的保护层16。基底10、底层12和透明导电氧化物层14可以是本文讨论的任何基底或底层。透明导电氧化物层 14可以被本文讨论的内嵌层24、124划分。

105.保护层16在透明导电氧化物层14上方,或者任选地与透明导电氧化物层14直接接触。其可包括至少两个保护膜60、62或至少三个保护膜60、62、64。

106.图4a示出了带有保护层的制品的例子,该保护层具有两个保护膜60、62。第一保护膜60位于透明导电氧化物层14上方,并且比第二保护膜62更靠近透明导电氧化物层14。第二保护膜62是涂覆制品上的涂层18中的最外膜。

107.第一保护膜60可以包含氧化铝、氧化硅、氧化钛、氧化锆、氧化锡或它们的混合物。

例如,第一保护膜可以包含氧化硅和氧化铝的混合物。在另一例子中,第一保护膜60可以包含锡酸锌。在另一例子中,第一保护膜60可以包含氧化锆。

108.第二保护膜62包含氧化钛和氧化铝的混合物。第二保护膜62是施加在基底10上方的涂层18中的最后一个膜。

109.第二保护膜62包含40-60重量%的氧化铝和60-40重量%的氧化钛;45-55重量%的氧化铝和55-45重量%的氧化钛;48-52重量%的氧化铝和52-48重量%的氧化钛;49-51重量%氧化铝和51-49重量%氧化钛;或50重量%的氧化铝和50重量%的氧化钛。

110.如图4b所示,保护层16还可包含位于第一保护膜60和第二保护膜62之间的第三保护膜64。第三保护膜64可包含氧化铝、氧化硅、氧化钛、氧化锆、氧化锡或它们的混合物。例如,第三保护膜64可包含氧化硅和氧化铝的混合物。在另一例子中,第三保护膜 64包含锡酸锌。在另一例子中,第三保护膜64包含氧化锆。

111.另一示例性制品示于图5a和5b,其包括基底10,功能涂层112和保护层16。该方法中的基底可以是玻璃、塑料或金属。

112.功能涂层112可以是任何功能涂层。例如,它可以包括多个介电膜或多个金属膜。该功能涂层可包括本文所述的底层12,和/ 或本文所述的透明导电氧化物层14。如本文所述,保护层16可以是第一保护膜60和第二保护膜62。在这种情况下,第二保护膜62是最外膜,并且包括氧化铝和氧化钛。

113.保护层可以具有如下总厚度:至少20nm,40nm,60nm或 80nm,100nm或120nm;并且至多275nm,255nm,240nm,170nm, 150nm,125nm或100nm。第一保护膜可以具有如下厚度:至少10nm,至少15nm,至少27nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多85nm,70nm,60nm,50nm,45nm,30nm。第二保护膜可以具有如下厚度:至少10nm,至少15nm,至少27nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多85nm,70nm,60nm,50nm,45nm, 30nm。任选的第三保护膜可以具有如下厚度:至少10nm,至少15nm,至少27nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多 85nm,70nm,60nm,50nm,45nm,30nm。例如,保护层可以具有下表 1中列出的厚度。在一个实施方案中,第一保护膜的厚度为至少20nm 或至少30nm;并且至多60nm或至多50nm。第二保护膜的厚度为至少15nm或至少20nm;并且至多50nm或至多40nm。任选的第三保护层具有如下厚度:至少5nm或至少10nm;并且至多30nm或至多20nm。任选的第三保护层可以位于第一保护膜和功能层之间,或者位于第一保护膜和第二保护膜之间。表1:保护层的示例性厚度

114.功能涂层112可以是单膜功能涂层,或者可以是包括一个或多个介电层和/或一个或多个红外反射层的多膜功能涂层。

115.功能涂层112可以例如是日光控制涂层。术语“日光控制涂层”是指包含影响涂覆制品的日光特性的一个或多个层或膜的涂层,例如但不限于:从涂覆制品反射、被涂覆制品吸收或穿过涂覆制品的日光辐射(例如可见、红外、或紫外辐射)的量;遮蔽系数;发射率等。日光控制涂层能够阻挡、吸收或过滤太阳光谱的选定部分,例如但不限于红外、紫外和/或可见光谱。

116.功能涂层112可以例如包括一个或多个介电膜。该介电膜可包含抗反射材料,包括但不限于:金属氧化物,金属合金的氧化物,氮化物,氧氮化物,或它们的混合物。介电膜可以对可见光透明。用于介电膜的合适金属氧化物的例子包括:钛、铪、锆、铌、锌、铋、铅、铟、锡的氧化物,以及它们的混合物。这些金属氧化物可以具有少量其它材料,例如氧化铋中的

锰,氧化铟中的锡等。此外,可以使用金属合金或金属混合物的氧化物,例如含锌和锡的氧化物(例如锡酸锌,定义见下文),铟-锡合金的氧化物,氮化硅,氮化硅铝,或氮化铝。此外,可以使用掺杂的金属氧化物,例如锑或铟掺杂的氧化锡,或镍或硼掺杂的氧化硅。介电膜可以是基本上单相的膜,例如金属合金氧化物膜,例如锡酸锌,或者可以是由锌和锡的氧化物构成的相的混合物,或者可以由多个膜构成。

117.功能涂层112可以包括辐射反射膜。辐射反射膜可包括反射金属,例如但不限于金属金、铜、钯、铝、银或它们的混合物。在一个实施方案中,辐射反射膜包含金属银层。

118.在一个实施方案中,功能涂层包含:在基底10上方的第一介电层120,在第一介电层120上方的第二介电层122,以及在第一介电层和第二介电层120之间(参见图7)或者在第二介电层122上方(参见图6a)的金属层126。保护涂层16位于金属层126上方(参见图6b)。任选地,可以在金属膜和第一介电层(参见图6c)或第二介电层(参见图6d)之间施加底漆128(primer)。

119.介电膜120和122可以对可见光透明。用于介电膜120 和122的合适金属氧化物的例子包括钛、铪、锆、铌、锌、铋、铅、铟、锡的氧化物,以及它们的混合物。这些金属氧化物可以具有少量其它材料,例如氧化铋中的锰,氧化铟中的锡等。此外,可以使用金属合金或金属混合物的氧化物,例如含锌和锡的氧化物(例如锡酸锌,如上定义),铟-锡合金的氧化物,氮化硅,氮化硅铝,或氮化铝。此外,可以使用掺杂的金属氧化物,例如锑或铟掺杂的氧化锡,或者镍或硼掺杂的氧化硅。介电膜120和122可以是基本上单相的膜,例如金属合金氧化物膜,例如锡酸锌,或者可以是由锌和锡的氧化物构成的相的混合物。介电膜120和122可以具有在100埃到600埃范围内的总厚度,例如200埃到500埃,例如250埃到350埃。

120.金属膜126可以选自金属金、铜、钯、铝、银,和它们的合金。例如,金属膜126可以是银。

121.任选的底漆128可以是单膜或多膜。例如,底漆128可以包括可以在沉积过程期间牺牲的捕氧材料,以防止在溅射过程或随后的加热过程期间金属膜126的降解或氧化。底漆128还可以吸收穿过涂层的电磁辐射的至少一部分,例如可见光。适用于底漆128的材料的例子包括:钛,硅,二氧化硅,氮化硅,氮氧化硅,镍铬合金(例如因科镍合金),锆,铝,硅和铝的合金,含钴和铬的合金(例如,),以及它们的混合物。例如,底漆148可以是钛。

122.保护层16可以包括第一保护膜60和第二保护膜62;或第一保护膜60(参见图5a和6a-d),第二保护膜62和第三保护膜 64(参见图5b和6e-h)。

123.在用于制造涂覆制品的方法中,在基底10上方施加底层 12,以及在底层12上方施加透明导电氧化物层14。可以在基底10上方施加底涂层12,以及可以在底层12的至少一部分上方施加透明导电氧化物层14;或者可以提供在其上具有底涂层12和透明导电氧化物层14的基底10。在透明导电氧化物的至少一部分上方施加保护层 16。通过首先在透明导电氧化物上方施加第一保护膜60,然后在第一保护膜60上方施加第二保护膜62来施加保护层16。任选地,可以在第一保护膜上方施加第三保护膜64,以及可在第三保护膜64上方施加第二保护膜62。

124.在用于制造涂覆制品的方法中,在基底10上方施加功能涂层112。可以在基底10上方施加功能涂层112,或者可以提供具有功能涂层112的基底。在功能涂层112上方施加保护

层16。通过如下方式施加保护层16:首先在透明导电氧化物上方施加第一保护膜60,然后在第一保护膜60上方施加第二保护膜62。任选地,可以在第一保护膜60上方施加第三保护膜64,并且可以在第三保护膜64上方施加第二保护膜62。

125.本发明的另一种示例性方法是增加涂覆制品的方块电阻的方法。提供涂覆制品。该涂覆制品具有基底以及在基底的至少一部分上方的透明导电氧化物层。用沉积后工艺处理该涂覆制品。

126.沉积后工艺可以是对涂覆制品进行回火,仅对透明导电氧化物层的表面进行闪光退火(flash anealing),或者使涡流通过透明导电氧化物层。

127.通过加热整个制品对涂覆制品进行回火,使得透明导电氧化物层的表面达到超过380℉,至少435℉,或至少635℉,持续至少 5、10、15、20、25或30秒,并且至多120、90、60、55、50、45、 40、35或30秒。透明导电氧化物层不应被加热到超过635℉或806℉。在加热涂覆制品之后,以特定的速率将其快速冷却至常温。

128.可将涂覆制品闪光退火以增加方块电阻。这是通过使用闪光灯加热涂覆制品的表面来进行的。被加热的表面是透明导电氧化物层所在的表面。表面被加热到超过380℉、至少435℉或至少635℉的温度,持续至少5、10、15、20、25或30秒,并且至多120、90、60、 50、55、45、40、35或30秒。该表面应被加热到不超过968℉、不超过878℉、不超过806℉或不超过635℉。在加热该表面之后,将其冷却至常温。

129.通过使透明导电氧化物层暴露于变化的磁场,可以使涡流穿过透明导电氧化物(“tco”)。例如,可以在涂覆有tco的基底上方施加磁场。tco面对磁场。涡流穿过透明导电氧化物层。

130.另一种示例性方法是降低涂覆制品的方块电阻的方法。提供基底。该方法中的基底可以是玻璃、塑料或金属。任选地,基底涂覆有底层。底层可包含一层膜、两层膜或更多。通过在基底或底层的至少一部分上方施加透明导电氧化物,用透明导电氧化物涂覆基底。任选地,在透明导电氧化物层内施加内嵌膜。通过如下方式进行该任选步骤:施加透明导电氧化物层的第一部分,在透明导电氧化物层的第一部分的至少一部分上方施加内嵌层,以及在内嵌层的至少一部分上方施加透明导电氧化物层的第二部分。用上述的沉积后工艺之一处理涂覆制品。

131.任选地,该方法可以进一步包括在透明导电氧化物层的至少一部分上方施加如本文所述的保护层。该保护层可以具有两个保护膜或三个保护膜。

132.通过用沉积后工艺处理制品,制品的方块电阻降低到小于 25欧姆/平方,小于20欧姆/平方;小于18欧姆/平方,小于16欧姆 /平方,或小于15欧姆/平方。这对于减小tco的厚度特别有用。例如, azo可具有小于400nm或320nm并且大于160nm的厚度。azo应具有小于344nm且大于172nm的厚度。ito的厚度应小于275nm或175nm;并且大于95nm。

133.一个示例性实施方案是一种制造涂覆的玻璃制品的方法,其中提供玻璃基底。在玻璃基底上方施加底涂层,优选通过磁控溅射真空沉积或工艺,不使用辐射热的一些其它工艺,或者在室温下在基底上方施加底涂层。优选地,底涂层包含两个膜,其中第一膜包含氧化锌和氧化锡,并且第二膜包含氧化硅和氧化钛。在底涂层上方施加透明导电氧化物,优选通过磁控溅射真空沉积工艺,不使用辐射热的一些其它工艺,或者在室温下在底涂层上方施加透明导电氧化物。优选地,透明导电氧化物是锡掺杂的氧化铟。在透明导电氧化物上

方施加任选的保护层,优选通过磁控溅射真空沉积或工艺,不使用辐射热的一些其它工艺,或者在室温下在透明导电氧化物上方施加任选的保护层。透明导电氧化物的吸收率不大于0.2,和/或至少高达0.05。

134.在一个示例性实施方案中,该制品是冰箱门。在组装之前的某个时间,但是在涂覆所述门的外部金属之后很久,用沉积后工艺对冰箱门进行处理。典型地,对冰箱门进行加热以允许将涂覆制品弯曲成将适当地适合门的形状。该加热过程将使透明导电氧化物结晶,并降低方块电阻。

135.实施例

136.本领域的普通技术人员将易于理解,可以在不脱离前述描述中公开的概念的情况下对本发明进行修改。因此,本文详细描述的特定实施方案仅仅是说明性的,并且不限制本发明的范围,本发明的范围将由所附权利要求书及其任何和所有等同形式的全部范围给出。

137.实施例1(010761)

138.玻璃基底涂覆以底层和透明导电氧化物层。底层具有第一底层膜和第二底层膜。第一底层膜是在玻璃基底上方的锡酸锌,第二底层膜是在第一底层膜上方的具有约85重量%的氧化硅和15重量%的氧化铝的氧化硅-氧化铝合金。在第二底层膜上方的透明导电氧化物层是锡掺杂的氧化铟(“ito”)。

139.为了改善涂覆制品的导电率,将整个制品放入炉中,并测量透明导电氧化物层的温度(参见图7)。

140.测试以下样品以建立对于各种ito厚度的改善导电率。

141.从图7可以看出,不管厚度如何,ito的沉积后加热都将方块电阻从约55-70ω/

□

降低到约10-25ω/

□

。当ito厚度为至少 96.8nm厚时,无论加热温度如何,方块电阻均小于25ω/

□

。当ito 厚度为至少109.2时,如果ito表面达到968℉,则方块电阻小于20 ω/

□

。在约127.9nm下,当加热到任何温度时,ito的方块电阻均小于20ω/

□

。方块电阻的这种改善是出乎预料的。使用其它透明导电氧化物获得了相似的结果,这表明无论透明导电氧化物如何,温度应高于380℉,至少435℉,或不高于806℉。

142.如图8a-c所示,沉积后加热增加ito层的结晶度。下表 2中列出了测试的样品。表2:实施例1的样品样品样品名称说明a未涂覆的透明未涂覆的透明玻璃bpc-4042涂覆有168.7nm的ito的透明玻璃cpc-4042-40 ahpc-4042在加热之后dpc-4045涂覆有141.7nm的ito的透明玻璃epc-4045-30 ahpc-4045在加热之后fpc-4046涂覆有129.4nm的ito的透明玻璃gpc-4046-30 ahpc-4046在加热之后

143.关注于增加ito的晶体形成所需的最小表面温度,通过节省能量获得了巨大的益处。

144.实施例2

145.玻璃基底涂覆以透明导电氧化物层。该透明导电氧化物是镓掺杂的氧化锌(“gzo”)。制备具有不同gzo厚度的几个样品,并测量样品的方块电阻,以便比较沉积后处理

对沉积原态gzo的方块电阻的影响。沉积后工艺是将涂覆制品放入炉中。在闪光退火之前和之后测试每个样品的方块电阻,结果示于图9中。下表3中列出用于样品测试的厚度和方块电阻。表3:来自实施例2的样品

146.如图9所示,对于所有的测试厚度,gzo的沉积后闪光退火改善了方块电阻。当gzo为约320-480nm厚时,这种改善最为显著。当gzo层为约320nm厚时,“沉积原态”的gzo层提供35.6ω/

□

的方块电阻,而在热处理后,方块电阻为12.7ω/

□

。这是重要的,因为在该厚度下,闪光退火将方块电阻降低到可接受的范围内,而没有闪光退火的情况下,方块电阻过高。

147.当gzo为480nm厚时,观察到相似的结果。“沉积原态”的gzo样品的方块电阻为约21.8ω/

□

,而热处理过的样品为7.8ω/

ꢀ□

。

148.在极高的gzo厚度下,方块电阻的差异减小。例如,在约 950nm下,“沉积原态”的gzo样品具有约8ω/

□

的方块电阻,而闪光退火过的样品具有约5ω/

□

的方块电阻。在这种情况下,两个样品都具有足够低的方块电阻。

149.因此,如图9所示,对于具有gzo作为透明导电氧化物的样品,提供最大且最显著的方块电阻差异的厚度是当gzo层为至少300 nm厚且至多500nm厚。

150.热处理减小达到可接受的方块电阻所需的透明导电氧化物层的厚度。如果不进行任何沉积后处理,则在方块电阻小于20ω/

ꢀ□

之前,必须将gzo施加到至少550nm。加热允许施加更薄的gzo层。这不仅降低制造合适的涂覆制品的成本,而且还降低gzo对涂覆制品的光学和颜色的影响。

151.这是令人惊讶的,从而发现并且提供了一种用以改善较薄的透明导电氧化物层的方块电阻的成本有效的方法。

152.实施例3

153.玻璃基底涂覆以铝掺杂的氧化锌(“azo”)透明导电氧化物层。制备具有不同azo厚度的几个样品并测量样品的方块电阻,以便比较沉积后处理对沉积原态的azo的方块电阻的影响。沉积后工艺涉及将涂覆制品放入炉中。在闪光退火之前和之后测试每个样品的方

块电阻,结果示于图10中。下表4中列出了样品测试的厚度和方块电阻。表4:来自实施例3的样品

154.如图10所示,对于所有的测试厚度,azo的沉积后加热改善了方块电阻。当azo为约344至860nm厚时,这种改善最为显著。当azo层为344nm厚时,“沉积原态”的azo层提供约78.3ω/

□

的方块电阻,而在热处理之后,方块电阻为19.5ω/

□

。这是重要的,因为在该厚度下,加热将方块电阻减小到可接受的范围内,而在不加热的情况下,方块电阻过高。

155.当azo为860nm厚时,观察到相似的结果。“沉积原态”的azo样品的方块电阻为约26.6ω/

□

,而热处理过的样品为约7.1 ω/

□

。

156.在azo厚度极高时,方块电阻的差异减小。例如,在约 1050nm下,“沉积原态”的azo样品具有约17.0ω/

□

的方块电阻,而热处理过的样品具有3.9ω/

□

的方块电阻。在这种情况下,两个样品都具有足够低的方块电阻。

157.因此,如图10所示,对于具有azo作为透明导电氧化物的样品,提供最大且最显著的方块电阻差异的厚度是当azo层至少344 nm厚并且至多860nm厚。

158.加热还减小达到可接受的方块电阻所需的透明导电氧化物层的厚度。如果没有任何沉积后处理,则在方块电阻小于20ω/

□

之前,必须将azo施加到至少1032nm。加热允许施加更薄的azo层。这不仅降低了制造合适的涂覆制品的成本,而且还降低了azo对涂覆制品的光学和颜色的影响。

159.这是令人惊讶的,从而发现并且提供了一种用以改善较薄的透明导电氧化物层的方块电阻的成本有效的方法。

160.实施例4

161.使用film star,测试了各种底层厚度以确定哪些厚度提供可接受的或中性的颜色。使用具有底层和透明导电氧化物的玻璃基底。该底层具有第一膜和第二膜。第一底层膜是在玻璃基底上方的锡酸锌,第二底层膜是在第一底层膜上方的具有约85重量%的氧化硅和 15重量%的氧化铝的氧化硅-氧化铝合金。在第二底层膜上方的透明导电氧化物层是170nm厚的锡掺杂的氧化铟(“ito”)层。

162.首先,确定期望的方块电阻。对于此实施例,期望的方块电阻为约10ω/

□

至15ω/

□

。为了实现该方块电阻,经确定透明导电氧化物层应为约170nm厚。

163.使用film star,输入玻璃和透明导电氧化物层的材料和厚度。接下来,确定用于

第一底层膜和第二底层膜的材料。对于该实施例,第一底层膜材料是锡酸锌,第二底层膜材料是具有85重量%的氧化硅和15重量%的氧化铝的氧化硅-氧化铝合金。通过film star 分析以下涂层(参见表5和图11)。在所述样品中,第一底层膜的厚度在8nm至17nm的范围内,第二底层膜的厚度在27nm至35nm的范围内。表5:来自实施例4的样品

164.如图11所示,当第一底层膜为13nm厚并且第二底层膜为31nm厚时,观察到a

*

、b

*

为-1、-1的中性色。当第一底层膜为11nm 至15nm厚并且第二底层膜为29nm至33.5nm厚时,获得可接受的颜色,其中a

*

在-3与1之间,并且b

*

在-3与1之间。

165.实施例5

166.使用film star,测试透明导电氧化物层的不同厚度,以便确定用于底层的适当厚度。在该实施例中,film star参数包括涂覆以具有第一底层膜和第二底层膜的底层的玻璃基底。第一底层膜是锡酸锌并且第二底层膜是氧化硅。在第二底层膜上方的透明导电氧化物层是锡掺杂的氧化铟(“ito”)。氧化硅保护层在ito层上方。表 6和图12显示了所测试的

样品。表6显示了输入film star中的ito 层和sio2层的值。输出提供两个底层膜的厚度,该厚度将提供-1、-1 (a

*

,b

*

)颜色。表6:实施例5的样品样品itosio21225nm30nm2205nm30nm3200nm30nm4190nm30nm5180nm30nm6175nm30nm7175nm45nm8180nm45nm9190nm45nm10200nm45nm11205nm45nm12225nm45nm

167.这些样品表明,当透明导电氧化物层为175nm至225nm 厚并且保护涂层为30nm厚时,第一底层膜应至少10nm厚且至多15nm 厚以及第二底层膜应至少28nm厚且至多36nm厚以便实现约-1、-1 (a

*

、b

*

)的颜色。所述样品还表明,当透明导电氧化层为175nm至 225nm厚并且保护层为45nm厚时,第一底层膜应至少11nm厚且至多14nm厚,并且第二底层膜应至少32nm厚且至多38nm厚以便实现适当的颜色。

168.图12示出了将导致-1、-1颜色的理想厚度。虽然优选-1、

ꢀ‑

1,但其它颜色也是可以接受的,例如图11中圈出的颜色(即a

*

在-3 和1之间,并且b

*

在-3和1之间)。

169.实施例6

170.在各种深度和厚度下测试内嵌膜的效果,并与没有内嵌层的透明导电氧化物层进行比较。玻璃基底涂覆以底部透明导电氧化物膜。该底部透明导电氧化物膜由锡掺杂的氧化铟(“ito”)制成,并且厚度为120nm、180nm或240nm。在底部透明导电氧化物层上方施加内嵌膜。该内嵌膜的厚度为15nm或30nm,并且是锡酸锌膜。在内嵌膜上方施加顶部透明导电氧化物膜。顶部透明导电氧化物膜是ito,并且其厚度为240nm、180nm或120nm。底部和顶部透明导电氧化物膜的总厚度为360nm。作为对照,在基底上方以360nm的厚度施加ito 氧化物,并且其不含内嵌膜。测量样品在550nm下的方块电阻。下面的表7和图13中列出了样品。表7:来自实施例6的样品样品底部itozn2sno4顶部itoa120nm15nm240nmb120nm30nm240nmc180nm15nm180nmd180nm30nm180nme240nm15nm240nmf240nm30nm240nm

g360nmn/an/a

171.如图13a所示,与对照样品g相比,实验样品a-f具有至少35%的方块电阻改善。与样品相比g,样品a和b具有至少40%的方块电阻改善。与样品g相比,样品c和d具有至少35%的方块电阻改善。与样品g相比,样品e和f具有至少37%的方块电阻改善。

172.基于该数据,无论其位置或厚度如何,内嵌膜都令人惊讶地且显著地降低透明导电氧化物层的方块电阻。

173.如图13b所示,样品e和f提供最大的透射率增加。在样品a和b中看到较小的改进。因此,通过在顶部和底部透明导电氧化物层之间具有厚度差异,可以增加光透射量。此外,令人惊讶地发现,如果顶部透明导电氧化物层薄于底部透明导电氧化物层,则内嵌层被定位成更靠近透明导电氧化物层的顶部的表面而不是透明导电氧化物的底部,透射率更大地增加。相反,如果顶部和底部透明导电氧化物层大致相等,则光透射率会出乎预料地降低。

174.图13c显示内嵌膜还影响透明导电氧化物的结晶度。通过具有内嵌膜,可以从该xrd数据看出结晶度出乎预料地改善。

176.实施例7

177.在该实施例中,检查各种保护层。将保护层放置在玻璃基底上方。涂覆制品的确包括在基底和保护层之间的铝掺杂的氧化锌透明导电氧化物。未曾期待的是,底层、功能层或透明导电氧化物层不会影响观察到的结果。

178.玻璃基底是不同的保护层。样品1-3具有包含单膜的保护层。表8中提供了这些样品的列表。表8:保护层叠层样品保护层1无2sialo3tialo4zro2179.样品5-11具有保护层,该保护层包含第一保护膜和在第一保护膜上方的第二保护膜。表9中提供了这些样品的列表。第一膜比第二膜更靠近基底,并且第二膜是最外膜。表9:具有两层膜的样品保护层样品第1膜第2膜5tialosialo6sialotialo7snznotialo8snznosialo9tialozro210sialozro211snznozro2180.样品12-15具有包括三个膜的保护层。表10中提供了这些样品的列表。第一膜比第二膜或第三膜更靠近基底。为了与上面的其它附图和描述一致,第二保护膜是最外膜,并且第三保护膜位于第一膜和第三膜之间。

表10:具有三个膜的样品保护层样品第1膜第3膜第2膜12snznotialosialo13snznosialotialo14snznotialozro215snznosialozro216tialosialozro217sialotialozro218zro2tialosialo19zro2sialotialo20sialozro2tialo21tialozro2sialo

181.使用astm克利夫兰冷凝试验来测试这些样品的耐久性。如图14和15所示,具有tialo作为最外层的保护膜表现最佳。这些图显示了表8-10中列出的样品1-15的decmc。

182.具体而言,图14显示具有两个或三个保护膜(其中最外层膜为tialo)的样品具有出乎预料地更好的耐久性。具体而言,样品6(sialo/tialo)、样品7(snzn/tialo)和样品13 (snzn/sialo/tialo)。图15进一步证实,具有氧化钛和氧化铝作为最外层的保护层提供了出乎预料地更大的耐久性。图15显示,与其它三膜保护层样品(样品16、17、18和21)相比,样品19 (zro2/sialo/tialo)和样品20(sialo/zro2/tialo)示出了出乎预料地更好的耐久性。

183.该数据显示了出乎预料的结果,即氧化钛-氧化铝的最外保护膜提供了大大改善的耐久性。

184.实施例8

185.测试了具有在各种气氛中溅射的透明导电氧化物的样品。如图16-20中所示,通过磁控溅射真空沉积(“msvd”)方法用铟掺杂的氧化锡(“ito”)或铝掺杂的氧化锌(“azo”)涂覆玻璃基底。在含0%、0.5%、1%、1.5%或2%氧气的气氛中溅射ito样品,然后进行热处理;以及在含0%、1%、2%、3%、4%、5%或6%氧气的气氛中溅射 azo样品,然后进行热处理。气氛的余量是氩气。ito样品的ito厚度为225nm、175nm或150nm,并且azo样品具有施加到基底上的300 nm至350nm的azo厚度。测试样品以确定它们的发射率、吸收率和/ 或方块电阻。(发射率是导电率的量度)。通过将涂覆制品放入炉中持续一段时间,对这些样品进行热处理,以使样品的透明导电氧化物表面达到至少435℉持续至少30秒钟。

186.当用透明导电氧化物涂覆透明制品时,想要的是低吸收率和低方块电阻(其对应于发射率)的制品。图16表明,当向气氛中添加氧气时,吸收降低。然而,如图17所示,当气氛中存在0%的氧气时,制品的发射率/方块电阻最高。使用图16和17,当溅射气氛具有 0.75%至1.25%的氧气时,获得了吸收率和发射率之间的理想平衡。如图17所示,如果气氛具有低于2.0%的氧气,则热处理过的涂覆有ito 的制品的方块电阻低于未热处理过的涂覆有ito的制品。当气氛为1.5%的氧气时,方块电阻显著增加。从该数据推断,得出结论:涂覆腔室中的气氛应不超过1.5%氧气,优选不超过1.25%。对于ito涂覆的制品为了获得一些降低的吸收,气氛应包含至少0.5%的氧气,优选至少 0.75%的氧气。

187.实施例9

188.通过磁控溅射真空沉积(“msvd”)工艺,用铝掺杂的氧化锌层涂覆玻璃基底。靶材是陶瓷铝掺杂的氧化锌,其中包含一定量的氧。当使用msvd工艺沉积诸如透明导电氧化物的材料时,该工艺致使陶瓷原料分离,从而可能致使一些氧逸出。为了确保所沉积的材料被氧化,通常将氧气与惰性气体一起供应到涂覆腔室。在该实施例中,在涂覆腔室中通过msvd沉积azo,该涂覆腔室具有供应至腔室的氧含量,所述氧气含量为0%、1%、2%、3%、4%、5%或6%。供应到涂覆腔室的气氛余量是氩气,然而可以使用任何惰性气体。确定涂层的归一化吸收。如图18所示,当向涂覆腔室供应0%的氧气时,在550nm处的归一化吸收最佳。当向涂覆腔室供应1%的氧气时是可接受的。基于图 18所示的数据,可以推断出,与使用1%氧气时相比,涂层腔室中少于 0.5%的氧气提供显著更好的吸收。

189.如图19所示,从0%氧气到1%氧气,归一化的吸收具有急剧下降,以及从1%氧气到2%氧气的最小下降。该数据进一步支持以下结论,通过推断可以得出以下结论:供应到涂覆腔室的少于1%的氧气,少于0.5%的氧气,或少于0.25%的氧气,或少于0.1%的氧气,或0%的氧气提供最佳吸收。

190.实施例10

191.与涂覆制品的沉积后加热有关的问题是能量浪费。如上所述,在较小厚度时,透明导电氧化物(“tco”)层的沉积后加热提供了改善的性能。将涂覆制品放入炉子中,该炉子加热整个制品,浪费的能量超过了使tco层结晶所需的温度。为了确定改善透明导电氧化物层的性能所需的表面温度,用115nm或171nm厚的铟掺杂的氧化锡涂覆玻璃基底。样品的ito层表面被加热到表11和表12中所列的温度。出于本实验的目的,通过将整个涂覆制品放入炉中来加热所述表面,但是,可以使用闪光灯作为替代。

192.在表面的沉积后加热之后,测量每个样品的方块电阻(参见图21以及表11和12)。结果表明,在约435℉时,该层达到其最低方块电阻。另外加热该表面不会提供方块电阻的任何额外降低。因此,为了降低透明导电氧化物层的方块电阻,沉积后加热应将透明导电氧化物层的表面加热到高于380℉,至少435℉,在435℉和806 ℉之间,在435℉和635℉之间,或加热至435℉。表11:实施例10的115nm厚ito样品最大表面温度(℉)方块电阻(ω/

□

)72 20069.73006731768.935065.338062.643521.263522.480618.987818.996817.9表12:实施例10的171nm厚ito样品

最大表面温度(℉)方块电阻(ω/

□

)室温 20052.330052.331743.93504938043.543515.363516.580614.187814.196812

193.在以下编号条款中进一步描述本发明。

194.条款1:涂覆制品,其包含:基底,在所述基底上方的底层,以及在所述底层上方的透明导电氧化物层,所述底层包含第一底层膜以及在所述第一层上方的第二底层膜,其中所述第一底层膜包含高折射率材料,其中所述第二层包含低折射率材料。

195.条款2:根据权利要求1的涂覆制品,其中所述高折射率材料包含氧化锌和氧化锡。

196.条款3:根据条款1或2的涂覆制品,其中所述低折射率材料包含氧化硅和氧化铝。

197.条款4:根据条款1至3中任一项的涂覆制品,其中所述透明导电膜包含锡掺杂的氧化铟。

198.条款5:根据条款1-4中任一项的涂覆制品,其中所述透明导电氧化物层具有以下厚度:至少75nm,特别是至少90nm,更特别是至少100nm,更特别是至少125nm,更特别是至少150nm,或更特别是至少175nm。

199.条款6:根据条款1至5中任一项的涂覆制品,其中所述透明导电氧化物层具有以下厚度:至多350nm,特别是至多300nm,特别是至多275nm,特别是至多250nm,更特别是至多225nm。

200.条款7:根据条款1至6中任一项的涂覆制品,其中所述涂覆制品具有在如下范围内的方块电阻:5至25欧姆/平方,特别是5 至20欧姆/平方,更特别是8至18欧姆/平方,更特别是5至15欧姆 /平方。

201.条款8:根据条款1至7中任一项所述的涂覆制品,其中所述第一底层膜具有第一底层厚度并且所述第二底层膜具有第二底层厚度以便为所述涂覆制品提供具有如下值的颜色:a

*

为至少-9且至多 1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少

ꢀ‑

1.5且至多-0.5,更特别是-1;以及b

*

为至少-9且至多1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少-1.5且至多

ꢀ‑

0.5,更特别是-1。

202.条款9:根据条款1至8中任一项的涂覆制品,其中所述高折射率材料包含氧化锌。

203.条款10:根据条款1至9中任一项的涂覆制品,其还包含在透明导电氧化物层上方的保护层,其中该保护层包含第一保护膜和在第一保护膜的至少一部分上方的第二保护膜,其中第二保护膜是最外膜,并且第二保护膜包含氧化钛和氧化铝。

204.条款11:根据条款10的涂覆制品,其中所述第一保护膜包含氧化钛、氧化铝、氧化

锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包含氧化钛和氧化铝的混合物。

205.条款12:根据条款9或10的涂覆制品,其中第二保护膜包含35至65重量%的氧化钛;特别是45-55重量%的氧化钛;更特别地是50重量%的氧化钛。

206.条款13:根据条款10至12中任一项的涂覆制品,其中第二保护膜包含65至35重量%的氧化铝,特别是55至45重量%的氧化铝,更特别是50重量%的氧化铝。

207.条款14:根据条款10至13中任一项的涂覆制品,其还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且位于第一保护膜和第二保护膜之间,或者位于第一保护膜和功能涂层之间,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包含氧化钛和氧化铝的混合物。

208.条款15:一种调节涂覆基底的颜色的方法,包括:提供基底;确认透明导电氧化物和透明导电氧化物层的厚度,以实现将提供至少5ω/

□

且不超过25ω/

□

(特别是不超过20ω/

□

,更特别是不超过18ω/

□

的方块电阻)的透明导电氧化物层,确认第一底层材料和用于第一底层膜的第一底层厚度,以及第二底层材料和第二底层厚度,这将为具有所述透明导电层厚度的透明导电氧化物的涂覆基底提供具有如下值的颜色:a

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在-1.5和-0.5之间;以及b

*

在-9和 1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在

ꢀ‑

1.5和-0.5之间,在至少一部分基底上方施加具有所述第一底层厚度的第一底层膜;在第一底层膜的至少一部分上方施加具有所述第二底层厚度的第二底层膜;以及在至少一部分底层上方以所述透明导电层厚度在透明导电氧化物上方施加透明导电氧化物层。

209.条款16:根据条款15的方法,其中透明导电氧化物是锡掺杂的氧化铟。

210.条款17:根据条款15或16的方法,其中透明导电层厚度为至少125nm(特别是至少150nm,更特别是至少175nm)且不超过950nm(特别是500nm,更特别是350nm,更特别是225nm)。

211.条款18:根据条款15至17中任一项所述的方法,其中所述第一底层材料包含氧化锌和氧化锡。

212.条款19:根据条款15至18中任一项所述的方法,其中所述第一底层厚度为至少11nm且不超过15nm。

213.条款20:根据条款15至19中任一项的方法,其中第二底层材料包含氧化硅和氧化铝。

214.条款21:根据条款15至20中任一项的方法,其中第二底层厚度为至少29nm且不超过34nm。

215.条款22:根据条款15至21中任一项所述的方法,还包括:在透明导电氧化物层的一部分上方施加保护层,其中所述保护层包含第一保护膜和在第一保护膜的至少一部分上方的第二保护膜,其中第二保护膜是最外膜并且第二保护膜包含氧化钛和氧化铝。

216.条款23:根据条款22的方法,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包含氧化钛和氧化铝的混合物。

217.条款24:根据条款22或23的方法,其中第二保护膜包含35至65重量%的氧化钛;特别是45至55重量%的氧化钛;更特别是50重量%的氧化钛。

218.条款25:根据条款22至25中任一项的方法,其中第二保护膜包含65至35重量%的氧化铝,特别是55至45重量%的氧化铝,更特别是50重量%的氧化铝。

219.条款26:根据条款22至25中任一项的方法,该方法还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且位于第一保护膜和第二保护膜之间,或者在第一保护膜和功能涂层之间,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包含氧化钛和氧化铝的混合物。

220.条款27:一种涂覆制品,其包括:基底,在所述基底的至少一部分上方的底层,以及在所述底层的至少一部分上方的透明导电氧化物层。所述底层具有第一底层膜和任选的第二底层膜。第一底层膜包含第一高折射率材料。任选的第二底层膜包含低折射率材料。所述第一高折射率材料具有比所述低折射率材料更高的折射率。透明导电氧化物层具有嵌入在透明导电氧化物层内的内嵌膜。内嵌膜包含第二高折射率材料。所述第二高折射率材料具有比所述低折射率材料更高的折射率。

221.条款28:根据条款27的涂覆制品,其中所述内嵌膜的厚度为5nm至50nm,特别是10nm至40nm,更特别是15nm至30nm。

222.条款29:根据条款27或29的涂覆制品,其中第二高折射率材料包含氧化锡和氧化锌。

223.条款30:根据条款27至29中任一项的涂覆制品,其中所述内嵌膜被定位成更靠近所述透明导电氧化物层的顶部。

224.条款31:根据条款27至29中任一项的涂覆制品,其中所述内嵌膜被定位成更靠近所述透明导电氧化物层的底部。

225.条款32:根据条款27至29中任一项的涂覆制品,其中所述内嵌膜位于所述透明导电氧化物层的大致中间。

226.条款33:根据条款27至32中任一项的涂覆制品,其中所述透明导电氧化物层选自:镓掺杂的氧化锌(“gzo”),铝掺杂的氧化锌(“azo”),铟掺杂的氧化锌(“izo”),镁掺杂的氧化锌 (“mzo”),或锡掺杂的氧化铟(“ito”),特别是gzo,azo和 ito,更特别是ito。

227.条款34:根据条款27至33中任一项的涂覆制品,其中所述高折射率材料包含氧化锌和氧化锡。

228.条款35:根据条款27至34中的任一项的涂覆制品,其中所述低折射率材料包含氧化硅和氧化铝。

229.条款36:根据条款27至35中任一项的涂覆制品,其中所述透明导电氧化物层的厚度为至少75nm,更特别为至少90nm,更特别地至少100nm,更特别为至少125nm,更特别为至少150nm,更特别为至少175nm,或更特别为至少320nm。

230.条款37:根据条款27至34中任一项的涂覆制品,其中所述透明导电氧化物层的厚度为至多950nm,特别是至多550nm,更特别是至多480nm,更特别是至多350nm,更特别是至多300nm,更特别是至多275nm,更特别是至多250nm,更特别是至多225nm。

231.条款38:根据条款27至37中任一项的涂覆制品,其中该涂覆制品的方块电阻在如下范围内:5至20欧姆/平方,特别是8 至18欧姆/平方,更特别是5至15欧姆/平方。

232.条款39:根据条款27至38中任一项的涂覆制品,其中所述第一底层膜具有第一底层厚度,所述第二底层膜具有第二底层厚度,并且所述内嵌膜具有内嵌膜厚度以便向所述

涂覆制品提供具有如下值的颜色:a

*

为至少-9且至多1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少-1.5且至多-0.5,更特别是-1;并且b

*

为至少-9且至多1,特别是至少-4且至多为0,更特别是至少-3 且至多1,更特别是至少-1.5且至多-0.5,更特别为-1。

233.条款40:根据条款39的涂覆制品,其中第一底层膜厚度在11nm和15nm之间,和/或第二底层膜厚度在29nm和34nm之间。

234.条款41:根据条款27至40中任一项的涂覆制品,其还包括在所述透明导电氧化物层上方的保护层,其中所述保护层包含第一保护膜和在所述第一保护膜的至少一部分上方的第二保护膜,其中所述第二保护膜是最外膜,并且所述第二保护膜包含氧化钛和氧化铝。

235.条款42:根据条款41的涂覆制品,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包含氧化钛和氧化铝的混合物。

236.条款43:根据条款41或42的涂覆制品,其中第二保护膜包含35至65重量%的氧化钛;特别是45至55重量%的氧化钛;更特别是50重量%的氧化钛。

237.条款44:根据条款40至43中任一项的涂覆制品,其中第二保护膜包含65至35重量%的氧化铝,特别是55至45重量%的氧化铝,更特别是50重量%的氧化铝。

238.条款45:根据条款40至44中任一项的涂覆制品,其还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且位于第一保护膜和第二保护膜之间,或者位于第一保护膜和功能涂层之间,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包含氧化钛和氧化铝的混合物。

239.条款46:一种调节涂覆制品的颜色的方法。该方法包括在基底的至少一部分上方施加第一底层膜。第一底层膜包含第一高折射率材料。任选地,第二底层膜包含施加在第一底层膜的至少一部分上方的低折射率材料。第一高折射率材料的折射率高于所述低折射率材料。在第一底层膜或任选的第二底层膜的至少一部分上方施加第一透明导电氧化物膜。在第一透明导电氧化物层的至少一部分上方施加内嵌膜。内嵌膜包含第二高折射率材料。第二高折射率材料的折射率高于所述低折射率材料。在内嵌膜的至少一部分上方施加第二透明导电氧化物膜。

240.条款47:根据条款46的方法,其中所述内嵌膜的厚度为 5nm至50nm,特别是10nm至40nm,更特别是15nm至30nm。

241.条款48:根据条款46或47的方法,其中所述第二高折射率材料包含氧化锡和氧化锌。

242.条款49:根据条款46至47中任一项的方法,其中所述内嵌膜被定位成更靠近所述透明导电氧化物层的顶部。

243.条款50:根据条款46至47中任一项的方法,其中所述内嵌膜被定位成更靠近所述透明导电氧化物层的底部。

244.条款51:根据条款46至47中任一项的方法,其中所述内嵌膜位于所述透明导电氧化物层的大致中间。

245.条款52:根据条款46至51中任一项的方法,其中第一透明导电氧化物膜和/或第二透明导电氧化物膜选自:镓掺杂的氧化锌 (“gzo”),铝掺杂的氧化锌(“azo”),铟掺杂的氧

化锌(“izo”),镁掺杂的氧化锌(“mzo”),或锡掺杂的氧化铟(“ito”),特别是gzo,azo和ito,更特别是ito。

246.条款53:根据条款46至52中任一项的方法,其中所述高折射率材料包含氧化锌和氧化锡。

247.条款54:根据条款46至53中任一项的方法,其中所述低折射率材料包含氧化硅和氧化铝。

248.条款55:根据条款46至55中任一项的方法,其中第一透明导电氧化物层和/或第二透明导电氧化物层的厚度为至少80nm,或者特别是至少120nm,更特别是至少180nm,更特别是至少240nm,或更特别是至少360nm。

249.条款56:根据条款46至55中任一项的方法,其中所述第一透明导电氧化物层和/或所述第二透明导电氧化物层的厚度为至多400nm,特别为至多360nm,更特别为至多240nm,更特别为至多180nm,更特别为至多120nm或更特别为至多80nm。

250.条款57:根据条款46至56中任一项的方法,其中该涂覆制品的方块电阻在如下范围内:5至25欧姆/平方,特别是5至20 欧姆/平方,更特别是5至18欧姆/平方。

251.条款58:根据条款46至57中任一项的方法,其中第一底层膜具有第一底层厚度,第二底层膜具有第二底层厚度,并且内嵌膜具有内嵌膜厚度,以便向涂覆制品提供具有如下值的颜色:a

*

为至少-9且至多1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少-1.5且至多-0.5,更特别是-1;并且b

*

为至少-9且至多 1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少

ꢀ‑

1.5且至多-0.5,更特别是-1。

252.条款59:根据条款46至58中任一项的方法,其中第一底层膜厚度在11nm和15nm之间,和/或第二底层膜厚度在29nm和34nm 之间。

253.条款60:根据条款46至59中任一项的方法,还包含在透明导电氧化物层上方施加保护层,其中该保护层包含第一保护膜和在第一保护膜的至少一部分上方的第二保护膜,其中第二保护膜是最外膜,并且第二保护膜包含氧化钛和氧化铝。

254.条款61:根据条款60的方法,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包含氧化钛和氧化铝的混合物。

255.条款62:根据条款60或61的方法,其中第二保护膜包含35至65重量%的氧化钛;特别是45至55重量%的氧化钛;更特别是50重量%的氧化钛。

256.条款63:根据条款60至62中任一项的方法,其中第二保护膜包含65至35重量%的氧化铝,特别是55至45重量%的氧化铝,更特别是50重量%的氧化铝。

257.条款64:根据条款60至63中任一项的方法,该方法还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且位于第一保护膜和第二保护膜之间,或者位于第一保护膜和功能涂层之间,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包含氧化钛和氧化铝的混合物。

258.条款65:根据条款47至64中任一项的方法,其中第一透明导电氧化物膜和第二透明导电氧化物膜包含相同的金属氧化物。

259.条款66:涂覆制品,其包含基底,在所述基底的至少一部分上方的底层。所述底层具有第一底层膜和第二底层膜。第一底层膜包含第一高折射率材料。第二底层膜包含低折射率材料。第一高折射率材料的折射率高于低折射率材料。第一透明导电氧化物膜在第二

底层膜的至少一部分上方。内嵌膜在第一透明导电氧化物膜的至少一部分上方。内嵌膜包含第二高折射率材料。第二高折射率材料的折射率高于所述低折射率材料。第二透明导电氧化物膜在内嵌膜的至少一部分上方。

260.条款67:根据条款66的涂覆制品,其中所述内嵌膜的厚度为5nm至50nm,特别是10nm至40nm,更特别是15nm至30nm。

261.条款68:根据条款66或67的涂覆制品,其中第二高折射率材料包含氧化锡和氧化锌。

262.条款69:根据条款66至68中任一项的涂覆制品,其中所述第一透明导电氧化物膜厚于所述第二透明导电氧化物膜。

263.条款70:根据条款66至68中任一项的涂覆制品,其中所述第一透明导电氧化物膜薄于所述第二透明导电氧化物膜。

264.条款71:根据条款66至68中任一项的涂覆制品,其中所述第一透明导电氧化物膜的厚度与所述第二透明导电氧化物膜的厚度大致相同。

265.条款72:根据条款66至71中任一项的涂覆制品,其中第一透明导电氧化物膜和/或第二透明导电氧化物膜选自:镓掺杂的氧化锌(“gzo”),铝掺杂的氧化锌(“azo”),铟掺杂的氧化锌(“izo”),镁掺杂的氧化锌(“mzo”),或锡掺杂的氧化铟(“ito”),特别是gzo、azo和ito,更特别是ito。

266.条款73:根据条款66至72中任一项的涂覆制品,其中所述高折射率材料包含氧化锌和氧化锡。

267.条款74:根据条款66至73中任一项的涂覆制品,其中所述低折射率材料包含氧化硅和氧化铝。

268.条款75:根据条款66至74中任一项的涂覆制品,其中所述透明导电氧化物层具有至多950nm,特别是至多550nm,更特别是至多360nm的厚度。

269.条款76:根据条款66至75中任一项的涂覆制品,其中该涂覆制品的方块电阻在如下范围内:5至20欧姆/平方,特别是8 至18欧姆/平方,更特别为5至15欧姆/平方。

270.条款77:根据条款66至80中任一项的涂覆制品,其中所述第一底层膜具有第一底层厚度,所述第二底层膜具有第二底层厚度,并且所述内嵌膜具有内嵌膜厚度,以便向涂覆制品提供具有如下值的颜色:a

*

为至少-9且至多1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少-1.5且至多-0.5,更特别是-1;并且 b

*

为至少-9且至多1,特别是至少-4且至多0,更特别是至少-3且至多1,更特别是至少-1.5且至多-0.5,更特别是-1。

271.条款78:根据条款76至77中任一项的涂覆制品,其中第一底层膜厚度在11nm和15nm之间,和/或第二底层膜厚度在29nm 和34nm之间。

272.条款79:根据条款66至78中任一项的涂覆制品,其还包括在透明导电氧化物层上方的保护层,其中该保护层包含第一保护膜和在第一保护膜的至少一部分上方的第二保护膜,其中第二保护膜是最外膜,并且第二保护膜包含氧化钛和氧化铝。

273.条款80:根据条款79的涂覆制品,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包含氧化钛和氧化铝的混合物。

274.条款81:根据条款79或80的涂覆制品,其中第二保护膜包含35至65重量%的氧化

钛;特别是45-55重量%的氧化钛;更特别是50重量%的氧化钛。

275.条款82:根据条款79至81中任一项的涂覆制品,其中第二保护膜包含65至35重量%的氧化铝,特别是55至45重量%的氧化铝,更特别是50重量%的氧化铝。

276.条款83:根据条款79至82中任一项的涂覆制品,其还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且位于第一保护膜和第二保护膜之间,或者位于第一保护膜和功能涂层之间,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包含氧化钛和氧化铝的混合物。

277.条款84:根据条款66至83中任一项的涂覆制品,其中第一透明导电氧化物层和/或第二透明导电氧化物层的厚度为至多 400nm,特别是至多360nm,更特别是至多240nm,更特别是至多180nm,更特别是至多120nm或更特别是至多80nm。

278.条款85:涂覆制品,其包含基底,在所述基底的至少一部分上方的功能层,在所述功能层的至少一部分上方的第一保护膜,以及在所述第一保护膜的至少一部分上方的第二保护膜。第二保护膜包含氧化钛和氧化铝,并且是最外膜。

279.条款86:根据条款85的涂覆制品,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。

280.条款87:根据条款85或86的涂覆制品,其中第二保护膜包含35至65重量%的氧化钛,特别是45至55重量%的氧化钛,更特别是50重量%的氧化钛。

281.条款88:根据条款85至87中任一项的涂覆制品,其中第二保护膜包含65至35重量%的氧化硅,特别是55至45重量%的氧化硅,更特别是50重量%的氧化硅。

282.条款89:根据条款85至88中任一项的涂覆制品,其中所述第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包括氧化钛和氧化铝的混合物。

283.条款90:根据条款85至89中任一项的涂覆制品,其中所述功能层包含透明导电氧化物层,所述透明导电氧化物层选自铝掺杂的氧化锌,镓掺杂的氧化锌,和锡掺杂的氧化铟,特别是锡掺杂的氧化铟。

284.条款91:根据条款85至90中任一项的涂覆制品,其中功能层包含选自银、金、钯、铜或它们的混合物的金属,特别是银。

285.条款92:根据条款85至91中任一项的涂覆制品,其还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且在第一保护膜和第二保护膜之间,或者在第一保护膜和功能涂层之间。

286.条款93:根据条款85至91中任一项的涂覆制品,其中所述第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包括氧化钛和氧化铝的混合物。

287.条款94:一种保护功能层的方法,包括提供涂覆有功能层的制品,在至少一部分功能涂层上方施加第一保护膜;以及在第一保护膜的至少一部分上方施加第二保护膜,其中第二保护膜包含氧化钛和氧化铝。

288.条款95:根据条款94的方法,其中第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。

289.条款96:根据条款94或95的方法,其中第二保护膜包含35至65重量%的氧化钛,特

别是45至55重量%的氧化钛,更特别是50重量%的氧化钛。

290.条款97:根据条款94至99中任一项的方法,其中第二保护膜包含65至35重量%的氧化硅,特别是55至45重量%的氧化硅,更特别是50重量%的氧化硅。

291.条款98:根据条款94至97中任一项的方法,其中所述第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第一保护膜不包括氧化钛和氧化铝的混合物。

292.条款99:根据条款94至98中任一项的方法,其中所述功能层包含透明导电氧化物层,该透明导电氧化物层选自铝掺杂的氧化锌,镓掺杂的氧化锌,和锡掺杂的氧化铟,特别是锡掺杂的氧化铟。

293.条款100:根据条款94至99中任一项的方法,其中所述功能层包含选自银、金、钯、铜或它们的混合物的金属,特别是银。

294.条款101:根据条款94至100中任一项的方法,该方法还包含第三保护膜,该第三保护膜在第一保护膜的至少一部分上方并且在第一保护膜与第二保护膜之间,或者在第一保护膜和功能涂层之间。

295.条款102:根据条款94至101中任一项的方法,其中第三保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物。任选地,第三保护膜不包括氧化钛和氧化铝的混合物。

296.条款103:一种降低透明导电氧化物层的吸收、降低涂覆制品的发射率和/或降低涂覆制品的吸收率的方法,该方法包括:提供基底;施加透明导电氧化物层,和在气氛中热处理包含所述透明导电氧化物层的涂覆制品,所述气氛包含0%至1.0%氧气,特别是0%至0.5%氧气。

297.条款104:根据条款103的方法,其中所述透明导电氧化物层包含铟掺杂的氧化锡(“ito”)或铝掺杂的氧化锌(“azo”)。

298.条款105:根据条款103或104的方法,其中所述透明导电氧化物层的厚度为至少125nm,特别是至少150nm,更特别是至少 175nm,并且至多450nm,至多400nm,至多350nm,至多300nm,至多250nm或至多250nm。

299.条款106:根据条款103至105中任一项的方法,其中所述透明导电氧化物层包含铟掺杂的氧化锡(“ito”),并且其中所述气氛包含0.75%至1.25%的氧气。

300.条款107:根据条款103至106中任一项的方法,其中所述透明导电氧化物层包含至少95nm且至多225nm的厚度。

301.条款108:根据条款103至107中任一项的方法,其中所述透明导电氧化物层包含铝掺杂的氧化锌(“azo”),并且其中所述气氛包含0%至0.5%的氧气,特别是0%至0.5%的氧气,特别是0%至0.25%的氧气,更特别地是0体积%至0.1体积%的氧气,或更特别是0体积%的氧气。

302.条款109:根据条款108的方法,其中所述透明导电氧化物层具有至少225nm并且至多440nm的厚度。

303.条款110:根据条款103至109中任一项的方法,该方法还包括在所述基底的至少一部分上方施加功能涂层,其中所述功能涂层位于所述基底和所述透明导电氧化物层之间。

304.条款111:根据条款103至110中任一项的方法,该方法还包括在透明导电氧化物层

的至少一部分上方施加第一保护膜,其中该第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物,以及在第一保护膜的至少一部分上方的第二保护膜,其中第二保护膜包含氧化钛和氧化铝,其中第二保护膜是最外膜。

305.条款112:一种降低涂覆制品的方块电阻的方法,该方法包括在室温下将涂层施加到基底,其中该涂层包括透明导电氧化物层;和将透明导电氧化物层的顶表面加热到高于380℉或至少435℉持续至少5秒,至少10秒,至少30秒,并且不超过120秒,90秒,60 秒,55秒,50秒,45秒,40秒或35秒。

306.条款113:根据条款112的方法,其中所述加热步骤是闪光退火。

307.条款114:根据条款112或113的方法,其中所述透明导电氧化物层为至少125nm且至多nm至950nm。

308.条款115:根据条款112至114中任一项的方法,其中所述透明导电氧化物层包含锡掺杂的氧化铟,并且其为至少105nm且至多171nm,并且其中在处理步骤之后所述涂覆制品的方块电阻小于20 ω/

□

。

309.条款116:根据条款112至115中任一项的方法,其中所述透明导电氧化物层包含厚度为至少320nm且至多480nm的镓掺杂的氧化锌,并且其中在处理步骤之后所述涂覆制品的方块电阻小于20ω /

□

。

310.条款117:根据条款112至116中任一项的方法,其中所述透明导电氧化物层包含厚度至少为344nm且至多880nm的氧化铝掺杂氧化物,并且其中在处理步骤之后所述涂覆制品的方块电阻小于20 ω/

□

。

311.条款118:根据条款112至117中任一项的方法,其中施加涂层的步骤包括磁控溅射真空沉积工艺。

312.条款119:根据条款112至118中任一项的方法,其中施加涂层的步骤不使用辐射热。

313.条款120:根据条款112至119中任一项的方法,该方法还包括在至少一部分透明导电氧化物层上方施加第一保护膜,其中该第一保护膜包含氧化钛、氧化铝、氧化锌、氧化锡、氧化锆、氧化硅或它们的混合物,并在透明导电氧化物层的至少一部分上方施加第二保护膜,其中第二保护膜包含氧化钛和氧化铝,并且其中施加第一保护膜和施加第二保护膜的步骤在所述处理步骤之前或之后进行。

314.条款121:根据条款112至120中任一项的方法,其中所述加热步骤不将所述透明导电氧化物的顶表面升高到高于635℉。

315.条款122:根据条款112至121中任一项的方法,其中所述基底是玻璃,并且所述透明导电氧化物具有不大于0.3的吸收率。

316.条款123:根据条款112至122中任一项的方法,其中所述基底是玻璃,并且所述透明导电氧化物具有至少高达0.05的吸收率。

317.条款124:根据条款112至123中任一项的方法,其中所述涂覆制品是冰箱门。

318.条款125:根据条款112至124中任一项的方法,其中在如下气氛中进行所述施加步骤,所述气氛具有0%至1.5%的供应给气氛的氧气含量。

319.条款126:根据条款112至125中任一项的方法,其中所述基底是玻璃,并且所述透明导电氧化物具有不大于0.2且至少高达 0.05的吸收率。

320.条款127:一种制造涂覆制品的方法,该方法包括在基底上方施加透明导电氧化物层,将透明导电氧化物的顶表面升高到高于 380℉或至少435℉并且不将透明导电氧化物的顶表面升高到高于806 ℉(或特别是635℉)持续至少5秒,至少10秒,至少15秒,至少 20秒,至少25秒,至少30秒,并且不超过120秒,90秒,60秒, 55秒,50秒,45秒,40秒或35秒。

321.条款128:根据条款127的方法,该方法还包括不将涂覆制品加热到超过635℉。

322.条款129:根据条款127至128中任一项的方法,其中所述透明导电氧化物层包含锡掺杂的氧化铟,所述锡掺杂的氧化铟的厚度为至少96nm且至多171nm,并且方块电阻小于25ω/

□

。

323.条款130:根据条款1127至129中任一项的方法,还包括在透明导电氧化物上方施加保护层,其中该保护层包含氧化钛和氧化铝。

324.条款131:通过条款15至26中任一项方法制造的涂覆制品,其a

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1 之间,更特别是在-1.5和-0.5之间;并且其b

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在-1.5和-0.5 之间。

325.条款132:通过条款46至65中任一项方法制造的涂覆制品,其a

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1 之间,更特别是在-1.5和-0.5之间;并且其b

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在-1.5和-0.5 之间。

326.条款133:通过条款103至111任一项方法制造的涂覆制品。

327.条款134:通过条款112至126任一项方法制造的涂覆制品。

328.条款135:通过条款127至130任一项方法制造的涂覆制品。

329.条款136:根据条款1至14或27至45中任一项的底层的用途,用以提供如下值:a

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在-1.5和-0.5之间;并且b

*

在-9 和1之间,特别是在-4和0之间,更特别是在-3和1之间,或更特别是在-1.5和-0.5之间。

330.条款137:根据条款15至26或46至65中任一项的第一底层膜和第二底层膜的用途,用以提供如下值:a

*

在-9和1之间,特别是在-4和0之间,更特别是在-3和1之间,更特别是在-1.5和-0.5 之间;并且b

*

在-9和1之间,特别是在-4和0之间,更特别是在-3 和1之间,或更特别是在-1.5和-0.5之间。

331.条款138:根据条款27至65中任一项的内嵌膜用于降低方块电阻的用途。

332.条款139:根据条款85至93中任一项的保护层用于增加基底上涂层的耐久性的用途。

333.条款140:根据条款85至91中任一项的涂覆制品,其中所述保护层的厚度为至少20nm,40nm,60nm,或80nm,100nm 或120nm;并且至多275nm,255nm,240nm,170nm,150nm, 125nm或100nm。

334.条款141:根据条款85至91或条款140中任一项的涂覆制品,其中第一保护膜的厚度可以为至少10nm,至少15nm,至少 20nm,至少27nm,至少30nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多85nm,70nm,60nm,50nm,45nm或30nm。

335.条款142:根据条款85至91、140或141中任一项的涂覆制品,其中第二保护膜的厚度可为至少10nm,至少15nm,至少20nm,至少27nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多 85nm,70nm,60nm,50nm,40nm,45nm,30nm。

336.条款143:根据条款85至91或140至142中任一项的涂覆制品,其中任选的第三保护膜的厚度可以为至少5nm,至少10nm,至少15nm,至少27nm,至少35nm,至少40nm,至少54nm,至少72nm;并且至多85nm,70nm,60nm,50nm,45nm,30nm或至多30nm。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。