1.本发明涉及建筑材料加工技术领域,尤其涉及一种绿色混凝土再生工艺。

背景技术:

2.现有技术中,现有的混凝土再生工艺大多都是将再生后的混凝土当作石块进行使用,而混凝土本身并没有经过石块自然产生环境中的高压所产生的紧密性,其透水性远远大于石块的透水性,并且结构强度也有较大差距,而混凝土中的沙子成分则极大地影响了再生的混凝土与水泥的结合,在使用时存在缺陷。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,使再生的混凝土作为原料与水泥混合使用。

4.为了实现上述目的,本发明采用了如下技术方案:一种绿色混凝土再生工艺,包括以下步骤:

5.s1、对混凝土块进行预处理:将收集到的混凝土块投入池壁内设置有电磁加热线圈的水池中进行浸泡,同时开启设置在池壁内的导电线圈,使其对混凝土中残余的金属物质进行加热,使其膨胀,并增加池水温度,然后投入酸性药剂,洗去附着在混凝土块上的残渣,清除池中沉淀以及悬浮物,待混凝土块中不再冒出气泡时取出;

6.s2、对混凝土块进行破碎处理:将预处理后的混凝土块中的水分处理,使得混凝土块不会滴水后,将其投入碎石机中进行破碎筛选,筛选出的混凝土渣小于等于2cm;

7.s3、对预处理后的混凝土渣进行磁选处理:使用带有磁性的筛网对混凝土渣进行过滤,并于磁性筛网下方设置带有磁性的坡道板,使混凝土渣从带有磁性的坡道板上滚落;

8.s4、对磁选后的混凝土渣进行二次破碎:利用传送带将磁选后的混凝土渣输送至碾碎机中进行碾碎处理,碾碎后的混凝土渣颗粒大小小于5mm;

9.s5、对二次破碎后的混凝土渣进行药剂处理:将碾碎后的混凝土渣投入药剂池中进行浸泡,药剂池中加入酸性溶液,对碾碎后的混凝土渣中的杂质进行处理;

10.s6、对药剂处理后的混凝土渣进行脱水处理:将酸性水洗后的混凝土渣取出,并且使其通过高温通道加热处理,使其中水分快速脱除;

11.s7、对脱水后的混凝土渣再次进行破碎:将脱水后的混凝土渣投入到粉碎机中进行处理,粉碎后的混凝土渣颗粒小于等于200目,得到混凝土粉末;

12.s8、对混凝土渣进行酸碱度调节处理:将混凝土粉末投入清水池中进行搅拌水洗,检测水池中的酸碱度,再投入对应的碱性溶液,调整其酸碱度处于8-9之间;

13.s9、对酸碱度调节后的混凝土渣进行再次脱水处理:将水池中的混凝土粉末抽出,并利用滤网将其中的水分滤除,然后将混凝土粉末投入炉窑中进行烘烤,烘烤温度为500-700摄氏度,烘烤时间为30-50min,烘烤压力为15-20千帕;

14.s10、投入使用:首先将混凝土粉末中的沙子与岩石粉末进行筛分,然后将筛分的

岩石粉末与沙子按照颗粒大小与新的水泥粉末混合使用,掺和比例为1:10。

15.作为一种优选的实施方式,所述步骤s1中,电磁线圈对混凝土块中的金属残渣的加热时间为5-10min,加热温度低于80摄氏度。

16.作为一种优选的实施方式,所述步骤s2中的水分处理采用自然晾晒的方式。

17.作为一种优选的实施方式,所述步骤s3中的磁性筛网为电磁铁的形式,并且筛网的网线表面设置内凹结构,并且带有磁性的坡道板液位电磁铁的形式,其上表面处设有凸点。

18.作为一种优选的实施方式,所述步骤s6中的加热通道中的温度为200-300摄氏度,并且经过通道的时间为2-3min。

19.作为一种优选的实施方式,所述步骤s8中的搅拌时间至池中酸碱度均匀,酸碱度测量采用ph计进行检测,在检测过程中采取取点检测的方式,各检测点误差小于0.3时即搅拌结束。

20.与现有技术相比,本发明的优点和积极效果在于,

21.本发明首先通过利用大型电磁线圈对处于内侧的金属残渣进行加热,使其受热膨胀,并且在加热结束后利用水来快速降温,使其在受热膨胀与受冷收缩过程中与混凝土杂质完成快速分离,并且金属残渣在膨胀过程中可以对混凝土块进行自内向外的挤压,使得混凝土块本身出现裂缝,使其在后续的破碎过程中更加快速,并且混凝土中添加的酸性溶液可以洗去混凝土块中的杂质保证了混凝土在完成加工后的成品的纯净度,而在后续的磁选过程中采用磁性筛网与磁性坡道板的组合则是从不同方向对混凝土渣中剩余的铁质残渣进行吸附,进一步提高混凝土成品的纯净度,而保持混凝土渣的酸性对其进行脱水、破碎的处理则是配合后续的酸碱中和过程中,散发的热量使得混凝土粉末在受热过程中进一步膨胀与紧缩,使得结构强度不稳的粉末可以在后续的过程中进一步破碎,保持混凝土粉末颗粒的结构强度,最后保持碱性对混凝土粉末进行炉窑烧制的方式则是使得混凝土粉末本身具备一定的碱性,性质相近于水泥粉末,使其与水泥粉末混合使用时减少其降低重新结成的混凝土件的结构强度的量,使得混凝土件本身依旧满足安全使用需求。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.本发明提供一种技术方案:一种绿色混凝土再生工艺,包括以下步骤:

25.s1、对混凝土块进行预处理:将收集到的混凝土块投入池壁内设置有电磁加热线圈的水池中进行浸泡,同时开启设置在池壁内的导电线圈,使其对混凝土中残余的金属物质进行加热,使其膨胀,并增加池水温度,然后投入酸性药剂,洗去附着在混凝土块上的残渣,清除池中沉淀以及悬浮物,待混凝土块中不再冒出气泡时取出;

26.其中,电磁线圈对混凝土块中的金属残渣的加热时间为5-10min,加热温度低于80摄氏度;

27.s2、对混凝土块进行破碎处理:将预处理后的混凝土块中的水分处理,使得混凝土块不会滴水后,将其投入碎石机中进行破碎筛选,筛选出的混凝土渣小于等于2cm;

28.其中,水分处理采用自然晾晒的方式;

29.s3、对预处理后的混凝土渣进行磁选处理:使用带有磁性的筛网对混凝土渣进行过滤,并于磁性筛网下方设置带有磁性的坡道板,使混凝土渣从带有磁性的坡道板上滚落;

30.其中,磁性筛网为电磁铁的形式,并且筛网的网线表面设置内凹结构,并且带有磁性的坡道板液位电磁铁的形式,其上表面处设有凸点;

31.s4、对磁选后的混凝土渣进行二次破碎:利用传送带将磁选后的混凝土渣输送至碾碎机中进行碾碎处理,碾碎后的混凝土渣颗粒大小小于5mm;

32.s5、对二次破碎后的混凝土渣进行药剂处理:将碾碎后的混凝土渣投入药剂池中进行浸泡,药剂池中加入酸性溶液,对碾碎后的混凝土渣中的杂质进行处理;

33.s6、对药剂处理后的混凝土渣进行脱水处理:将酸性水洗后的混凝土渣取出,并且使其通过高温通道加热处理,使其中水分快速脱除;

34.其中,加热通道中的温度为200-300摄氏度,并且经过通道的时间为2-3min;

35.s7、对脱水后的混凝土渣再次进行破碎:将脱水后的混凝土渣投入到粉碎机中进行处理,粉碎后的混凝土渣颗粒小于等于200目,得到混凝土粉末;

36.s8、对混凝土渣进行酸碱度调节处理:将混凝土粉末投入清水池中进行搅拌水洗,检测水池中的酸碱度,再投入对应的碱性溶液,调整其酸碱度处于8-9之间;

37.其中,搅拌时间至池中酸碱度均匀,酸碱度测量采用ph计进行检测,在检测过程中采取取点检测的方式,各检测点误差小于0.3时即搅拌结束;

38.s9、对酸碱度调节后的混凝土渣进行再次脱水处理:将水池中的混凝土粉末抽出,并利用滤网将其中的水分滤除,然后将混凝土粉末投入炉窑中进行烘烤,烘烤温度为500-700摄氏度,烘烤时间为30-50min,烘烤压力为15-20千帕;

39.s10、投入使用:首先将混凝土粉末中的沙子与岩石粉末进行筛分,然后将筛分的岩石粉末与沙子按照颗粒大小与新的水泥粉末混合使用,掺和比例为1:10。

40.通过本实施例所生产出的再生混凝土,性质与水泥相近,颗粒大小与水泥相近,酸碱度与水泥相近,与水泥以1:10的摩尔质量比例混合后的成品与全水泥使用性质相同。

41.实施例2

42.本发明提供一种技术方案:一种绿色混凝土再生工艺,包括以下步骤:

43.s1、对混凝土块进行预处理:将收集到的混凝土块投入池壁内设置有电磁加热线圈的水池中进行浸泡,同时开启设置在池壁内的导电线圈,使其对混凝土中残余的金属物质进行加热,使其膨胀,并增加池水温度,然后投入酸性药剂,洗去附着在混凝土块上的残渣,清除池中沉淀以及悬浮物,待混凝土块中不再冒出气泡时取出;

44.其中,电磁线圈对混凝土块中的金属残渣的加热时间为10min,加热温度65摄氏度;

45.s2、对混凝土块进行破碎处理:将预处理后的混凝土块中的水分处理,使得混凝土块不会滴水后,将其投入碎石机中进行破碎筛选,筛选出的混凝土渣1.5cm;

46.其中,水分处理采用自然晾晒的方式;

47.s3、对预处理后的混凝土渣进行磁选处理:使用带有磁性的筛网对混凝土渣进行

过滤,并于磁性筛网下方设置带有磁性的坡道板,使混凝土渣从带有磁性的坡道板上滚落;

48.其中,磁性筛网为电磁铁的形式,并且筛网的网线表面设置内凹结构,并且带有磁性的坡道板液位电磁铁的形式,其上表面处设有凸点;

49.s4、对磁选后的混凝土渣进行二次破碎:利用传送带将磁选后的混凝土渣输送至碾碎机中进行碾碎处理,碾碎后的混凝土渣颗粒5mm;

50.s5、对二次破碎后的混凝土渣进行药剂处理:将碾碎后的混凝土渣投入药剂池中进行浸泡,药剂池中加入酸性溶液,对碾碎后的混凝土渣中的杂质进行处理;

51.s6、对药剂处理后的混凝土渣进行脱水处理:将酸性水洗后的混凝土渣取出,并且使其通过高温通道加热处理,使其中水分快速脱除;

52.其中,加热通道中的温度为280摄氏度,并且经过通道的时间为3min;

53.s7、对脱水后的混凝土渣再次进行破碎:将脱水后的混凝土渣投入到粉碎机中进行处理,粉碎后的混凝土渣颗粒小于等于200目,得到混凝土粉末;

54.s8、对混凝土渣进行酸碱度调节处理:将混凝土粉末投入清水池中进行搅拌水洗,检测水池中的酸碱度,再投入对应的碱性溶液,调整其酸碱度处于9;

55.其中,搅拌时间至池中酸碱度均匀,酸碱度测量采用ph计进行检测,在检测过程中采取取点检测的方式,各检测点误差小于0.3时即搅拌结束;

56.s9、对酸碱度调节后的混凝土渣进行再次脱水处理:将水池中的混凝土粉末抽出,并利用滤网将其中的水分滤除,然后将混凝土粉末投入炉窑中进行烘烤,烘烤温度为700摄氏度,烘烤时间为45min,烘烤压力为15千帕;

57.s10、投入使用:首先将混凝土粉末中的沙子与岩石粉末进行筛分,然后将筛分的岩石粉末与沙子按照颗粒大小与新的水泥粉末混合使用,掺和比例为1:10。

58.通过本实施例所生产的再生混凝土,性质与水泥相近,颗粒大小与水泥相近,酸碱度与水泥相近,与水泥以1:10的摩尔质量比例混合后的成品与全水泥使用性质相同。

59.对比例1

60.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:在步骤s1中没有利用电磁线圈对混凝土块内的金属残渣进行处理;

61.通过本对比例所生产的再生混凝土,性质与水泥相近,颗粒大小与水泥相近,酸碱度与水泥相近,但含有少量金属残渣。

62.对比例2

63.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:在步骤s8中调节的酸碱度范围为5.5-6.5之间;

64.通过本对比例所生产的再生混凝土,性质与水泥有较大差异,颗粒大小与水泥相近,酸碱度与水泥有较大差异。

65.对比例3

66.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:没有进行步骤s9。

67.通过本对比例所生产的再生混凝土,性质与水泥有较大差异,颗粒大小与水泥相近。

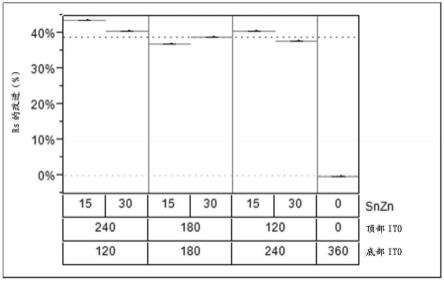

68.性能测试

69.分别取等量的实施例1和对比例1~3所提供的一种绿色混凝土再生工艺的产物的刚度和粉化量结果:

[0070] 刚度粉化量实施例1符合国标要求3%实施例2符合国标要求2%对比例1不符合国标要求19%对比例2不符合国标要求38%对比例3不符合国标要求58%

[0071]

通过分析上述各表中的相关数据可知,通过本发明,

[0072]

本发明首先通过利用大型电磁线圈对处于内侧的金属残渣进行加热,使其受热膨胀,并且在加热结束后利用水来快速降温,使其在受热膨胀与受冷收缩过程中与混凝土杂质完成快速分离,并且金属残渣在膨胀过程中可以对混凝土块进行自内向外的挤压,使得混凝土块本身出现裂缝,使其在后续的破碎过程中更加快速,并且混凝土中添加的酸性溶液可以洗去混凝土块中的杂质保证了混凝土在完成加工后的成品的纯净度,而在后续的磁选过程中采用磁性筛网与磁性坡道板的组合则是从不同方向对混凝土渣中剩余的铁质残渣进行吸附,进一步提高混凝土成品的纯净度,而保持混凝土渣的酸性对其进行脱水、破碎的处理则是配合后续的酸碱中和过程中,散发的热量使得混凝土粉末在受热过程中进一步膨胀与紧缩,使得结构强度不稳的粉末可以在后续的过程中进一步破碎,保持混凝土粉末颗粒的结构强度,最后保持碱性对混凝土粉末进行炉窑烧制的方式则是使得混凝土粉末本身具备一定的碱性,性质相近于水泥粉末,使其与水泥粉末混合使用时减少其降低重新结成的混凝土件的结构强度的量,使得混凝土件本身依旧满足安全使用需求。

[0073]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。