1.本发明涉及活性炭制备技术领域,尤其涉及一种水蒸气一步法制备活性炭的一体炉、制备系统及方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.生物质作为一种重要的可再生资源,具有广阔的发展前景,它能够优化能源结构、缓解能源压力、改善环境、促进经济社会可持续发展。我国生物质资源丰富,在不与粮食争地的前提下,全国可作为能源利用的农作物秸秆及农产品加工剩余物、林业剩余物和能源作物、生活垃圾与有机废弃物等生物质资源总量每年约4.6亿吨标准煤。根据新的规划,年利用量约5800万吨标准煤,仅占年可利用量12.6%,所以需要生物质资源的有效利用的技术。

4.活性炭作为一种吸附能力很强的功能性碳材料,具有独特的孔道结构,能够作为催化载体或者吸附剂使用,目前主要应用于食品饮料、医药、水处理、化工等领域。从国内外活性炭应用结构来看,水处理和食品饮料是活性炭的两大主要应用领域。在行业的成长期阶段,活性炭下游领域对活性炭产品的需求将逐年增加。但是,由于活性炭的制备成本高、价格昂贵,不适用于大规模生产,难以满足市场需求。

5.传统活性炭加工工艺,主要采用优质木屑、椰壳等为原料,经粉碎、混合、挤压、成型、干燥、炭化、活化而制成。常用活化方法包括化学活化法、物理活化法以及物理—化学活化法等。化学活化法一般需要添加强酸或强碱作为活化剂,但添加的活化剂在生产过程中会严重的腐蚀设备,产生废水,并造成对环境的二次污染;而物理活化法操作简单,过程易控制,无废水,特别是使用水蒸汽作为活化剂时制成的活性炭微孔结构较好,且廉价易得,生成成本较低,可避免环境污染、降低成本等。

6.发明专利cn111072028a提出了一种管式炭化活化一体炉及使用方法,利用钢管作为炭化和活化的反应空间,具有加热快,开炉时消耗热量低的特点,利用挥发分在炉体内的燃烧为整个系统提供热量,同时利用燃烧烟气预热产生的水蒸气,提高能源利用率。但是,该装置产生挥发分中存在大量水蒸气,补充空气虽能产生热量,但整体温度不会太高,且经过钢管的换热,钢管内的活化温度也很难维持一个较为理想的温度,而且该装置对挥发分的燃净率,燃烧烟气都缺少一个有效的控制,有待改进。

技术实现要素:

7.针对现有技术存在的不足,本发明实施例的目的是提供一种水蒸气一步法制备活性炭的一体炉,解决活化温度难以维持在理想温度以及难以控制的问题。

8.为了实现上述目的,本发明实施例提供了如下技术方案:

9.一种水蒸气一步法制备活性炭的一体炉,包括:依次布置的干燥段、炭化段和活化段;所述干燥段设置生物质入口,所述活化段设置高温蒸汽进口,高温蒸汽从所述高温蒸汽进口进入依次经过活化段、炭化段、干燥段,生物质原料从干燥段的生物质入口进入,依次经过所述干燥段、炭化段、活化段;所述炭化段和活化段设置有多个调温空气进口,所述调温空气进口处的炉体内壁设置进气百叶窗,所述进气百叶窗与炉体间形成反应室。

10.本发明另一优选的实施方式中,所述活化段远离炭化段的一侧设置冷却段,所述冷却段设置低温蒸汽进口。

11.本发明实施例还提供了一种水蒸气一步法制备活性炭的制备系统,包括依次连接的一体炉、热解气焚烧炉、高温水蒸气换热器和余热锅炉,所述一体炉为上述水蒸气一步法制备活性炭的一体炉;所述余热锅炉水蒸气出口分别与一体炉低温蒸汽进口、高温水蒸气换热器的低温水蒸气入口相连接,所述高温水蒸气换热器的高温水蒸气出口与一体炉高温蒸汽进口相连接。

12.本发明另一优选的实施方式中,所述一体炉和热解气焚烧炉之间设置有冷凝器。

13.本发明实施例还提供了一种上述水蒸气一步法制备活性炭的一体炉制备活性炭的方法,生物质原料从生物质进口进入到一体炉内,依次经过干燥段、炭化段、活化段,高温蒸汽从活化段通入到一体炉内;生物质颗粒在干燥段与混合气接触进行干燥后进入到炭化段,生物质颗粒与活化气接触,挥发分发生热解后得到炭化颗粒,然后进入到活化段与水蒸气接触发生活化反应。

14.本发明另一优选的实施方式中,所述冷却段通入的低温蒸气的温度为80-120℃;活化段通入的高温蒸气的温度为850℃-950℃。

15.本发明另一优选的实施方式中,生物质原料进入到一体炉的质量与高温蒸气的质量比例为1:0.5-1.5。

16.本发明另一优选的实施方式中,所述活化段的温度为800-1000℃,活化的时间为30-150min。

17.本发明另一优选的实施方式中,所述炭化段的温度为500-700℃,炭化的时间为30min-60min。

18.本发明另一优选的实施方式中,所述干燥段的温度为300-400℃。

19.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20.1、本发明的一体炉中干燥段进入生物质原料,活化段进入高温蒸汽,使生物质原料和高温蒸汽直接接触,保证了反应所需温度。由于活化反应为吸热反应,炉内温度会逐渐降低,通过在炉体活化段和炭化段设置多个调温空气进口和进气百叶窗,当温度低于反应温度时,可以通入一定量的空气,空气会与炉内的气体在反应室内发生剧烈的化学反应,放出大量的热量,温度快速升高,通过百叶窗均匀的进入炉内,提升炉内温度,维持生物质活化所需的高温。而且使放热反应在隔离的反应室中进行,避免了反应时产生的高温气体与生物质直接接触,防止了生物质被烧焦的问题。同时,由于炉体上形成多个反应室,可以通过控制不同位置的调温空气进口和进气百叶窗,根据反应需要通入空气,使炉体的局部进行放热反应,实现分段控温。

21.2、本发明的一体炉通过在冷却段设置低温蒸汽进口,使低温蒸汽与生物炭直接接触换热,冷却效率高,而且换热后低温蒸汽的温度升高可以直接参与后续的气化反应,使热

量循环利用,提高了热效率。

22.3、本发明采用炭化、活化一体炉,将整个活性炭的制备过程结合起来,能够提高活性炭与水蒸气的接触效果,减少水蒸气用量,相比于将炭化与活化分两个炉体分别进行的传统活性炭制作,本发明的生产设备简化、生产成本及能耗大大降低,更有利于实现工业化生产。

23.4、本发明的活性炭制备系统利用生物质炭化活化产生的热解气焚烧来提供系统热源,能量利用率高,多余的热量可以以水蒸气的形式向外供应。

24.5、本发明的制备方法生物质颗粒在一体炉中先形成了一定的孔结构,然后再落到活化段与水蒸气接触,增加了与水蒸气的接触,有利于水蒸气进入到生物质颗粒的内部,提高了活化的效果,解决了采用直径不同的生物质为原料需要经过复杂的过程才能进行炭化和活化过程的问题,相比于传统的生物质活性炭制作需要经生物质粉碎、混合、挤压、成型的方式,大大缩短了工艺流程。

25.6、本发明涉及的生物质颗粒的粒径范围较大,能够适应不同粒径的生物质颗粒,有利于生物质资源的广泛利用,提高资源的利用效果。

26.7、本发明相对于其他活性炭制备方法,工艺流程短,生产设备简单,原材料适用性广,适用于多种生物质原料,大大的降低了活性炭的制备成本,对于环境保护和生物质能的利用有重要意义。

27.本发明附加方面的优点将在下面的描述中给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

28.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

29.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

30.图1是本发明实施例的水蒸气一步法制备活性炭的一体炉示意图;

31.图2是本发明实施例的调温空气进口处放大图;

32.图3是本发明实施例的高温蒸汽进口处放大图;

33.图4是本发明实施例的低温蒸汽进口处放大图;

34.图5是本发明实施例的水蒸气一步法制备活性炭的制备系统示意图;

35.图6是本发明实施例的水蒸气一步法制备的松木基活性炭的吸附效果数据图。

36.图中:1、炭化活化一体炉;11、热解气出口;12、生物质入口;13、进气百叶窗;14、调温空气进口;15、高温蒸汽进口;16、低温蒸汽进口;2、冷凝器;3、热解气焚烧炉;4、高温水蒸气换热器;5、余热锅炉;6、布袋除尘器;7、排放烟囱;

37.为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用。

具体实施方式

38.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通

常理解的相同含义。

39.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

40.术语解释部分:本发明中的术语“安装”、“相连”、“连接”、“固定”等术语应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或为一体;可以是机械连接,可以是直接连接,也可以是通过中间媒介间接相连,可以是两个元件内部连接,或者两个元件的相互作用关系,对于本领域的普通技术人员而言,可以根据具体情况理解术语在本发明的具体含义。本发明所使用的术语“上”和“上部”指的是背离重力的方向的一般方向,术语“底部”、“下”和“下部”指的是重力的一般方向。

41.正如背景技术所介绍的,现有的炭化活化一体炉整体温度难以维持在理想温度以及难以控制,为了解决如上的技术问题,本发明提出了一种水蒸气一步法制备活性炭的一体炉。

42.如图1-图4所示,本发明一实施例中记载了一种水蒸气一步法制备活性炭的一体炉,包括:依次布置的干燥段、炭化段和活化段;所述干燥段设置生物质入口12,所述活化段设置高温蒸汽进口15,高温蒸汽从所述高温蒸汽进口15进入依次经过活化段、炭化段、干燥段,生物质原料从干燥段的生物质入口12进入,依次经过所述干燥段、炭化段、活化段;所述炭化段和活化段设置有多个调温空气进口14,所述调温空气进口14处的炉体内壁设置进气百叶窗13,所述进气百叶窗13与炉体间形成反应室。

43.本发明的一体炉中干燥段进入生物质原料,活化段进入高温蒸汽,使生物质原料和高温蒸汽直接接触,保证了反应所需温度。由于活化反应为吸热反应,炉内温度会逐渐降低,通过在炉体活化段和炭化段设置多个调温空气进口和进气百叶窗,当温度低于反应温度时,可以通入一定量的空气,空气会与炉内的气体在反应室内发生剧烈的化学反应,放出大量的热量,温度快速升高,通过百叶窗均匀的进入炉内,提升炉内温度,维持生物质活化所需的高温。而且使放热反应在隔离的反应室中进行,避免了反应时产生的高温气体与生物质直接接触,防止了生物质被烧焦的问题。同时,由于炉体上形成多个反应室,可以通过控制不同位置的调温空气进口和进气百叶窗,根据反应需要通入空气,使炉体的局部进行放热反应,实现分段控温。

44.具体数量根据炉体的大小进行选择,本实施例中设置6-8处。

45.所述活化段远离炭化段的一侧设置冷却段,所述冷却段设置低温蒸汽进口16。通过在冷却段设置低温蒸汽进口,使低温蒸汽与生物炭直接接触换热,冷却效率高,而且换热后低温蒸汽的温度升高直接参与后续的气化反应,提高了热效率。

46.在一体炉内发生如下反应:生物质颗粒从一体炉上部的生物质入口进入到一体炉内,一体炉内由上至下依次可分为干燥段、炭化段、活化段、冷却段(需要说明的是,此处四段并不存在明显的界线只是为了便于描述),在冷却段105℃的低温水蒸气被高温生物质加热升温,与从活化段通入的900℃左右的高温蒸汽混合,使生物质发生活化反应,活化反应为吸热反应,释放出活化气,混合气体温度降低进入炭化段,生物质发生炭化反应,炭化反应为吸热反应,挥发分被热解释放出热解气,混合气温度降低进入干燥段,对生物质进行干

燥后,含水蒸气热解气通过一体炉热解气出口排出。

47.生物质的干燥、炭化、活化、冷却过程都在一体炉内进行,生物质从一体炉的顶部进入到一体炉,在重力的作用下,逐步进行反应。活化段的温度最高,利用活化段产生的活化气使生物质颗粒发生炭化,炭化后的生物质颗粒成为炭化颗粒落入到活化段,生物质中的挥发分热解得到热解气,热解气向上到达干燥段,使生物质颗粒中的水分挥发出来。本发明将生物质颗粒的不同反应过程巧妙的结合在一起,解决了生物质制备活性炭的成本高、制备时间长、过程复杂的问题。

48.本发明能够充分的利用生物质资源,3-10cm的生物质颗粒都能直接进入到一体炉中进行反应,而不是如现有技术中,需要将较长或不规则的生物质颗粒先进行粉碎、混合、挤压、成型后再进入到一体炉中进行炭化和活化的过程。因为一体炉中,在重力的作用下,生物质颗粒与向上的气流均匀分布,接触的更均匀,所以较大的颗粒能够充分的与气流接触,发生炭化和活化的过程;并且,在干燥和炭化的过程中,生物质颗粒中形成气孔结构,然后与高温水蒸气接触,在活化的过程中,产生一氧化碳和氢气,更有利于形成微孔结构。

49.生物质颗粒在一体炉中先形成了一定的孔结构,然后再落到活化段与水蒸气接触,提高了与水蒸气的接触效果,有利于水蒸气进入到生物质颗粒的内部,提高了活化的效果,解决了采用直径不同的生物质为原料需要经过复杂的过程才能进行炭化和活化过程的问题,大大缩短了工艺流程。

50.在本发明的一些实施方式中,一体炉的活化段的温度为800-1000℃,活化的时间为30-150min;进一步为60-120min。

51.在本发明的一些实施方式中,炭化段的温度为500-700℃,炭化的时间为20min-80min;进一步,炭化段的温度为600-700℃,炭化的时间为30min-60min。

52.在本发明的一些实施方式中,干燥段的温度为300-400℃;进一步为350-400℃。干燥段是热解气与生物质颗粒进行换热的过程,气流带走生物质颗粒中的水分,保持这个温度,能够让生物质颗粒中的水分快速的蒸发。

53.在本发明的一些实施方式中,冷却段通入的水蒸气的温度为102-120℃,进一步为105-110℃;活化段通入的水蒸气的温度为850℃-950℃;进一步为850℃-900℃。

54.生物质颗粒在各阶段的停留时间(即生物质颗粒的充分反应时间)由生物质颗粒进料速度、重力和气流的速度和流量进行确定,能够在生物质颗粒与气流的比例一定的情况下,提高生物质颗粒的炭化和活化的效果,得到的活性炭具有优良的微孔和小孔结构。

55.在本发明的一些实施方式中,生物质原料进入到一体炉的质量与高温水蒸气的质量比例为1:0.5-1.5。本发明的活性炭制备方法,使用的水蒸气的量更少,反应充分,得到的活性炭的孔结构较好,在一体炉中,水蒸气与炭化颗粒的接触效果较好,能够伸入到炭化颗粒的孔结构中,所以使用的水蒸气的量较少。

56.如图5所示,水蒸气一步法制备活性炭的制备系统:炭化活化一体炉1热解气出口,与冷凝器2入口相连接,冷凝器2气体出口与热解气焚烧炉3相连接,热解气焚烧炉3烟气出口与高温水蒸气换热器4相连接,高温水蒸气换热器4烟气出口与余热锅炉5相连接,余热锅炉5烟气出口与布袋除尘器6相连接,除尘器6烟气出口与排放烟囱7相连接,所述余热锅炉5水蒸气出口分别与一体炉低温蒸汽进口16、高温水蒸气换热器4的低温水蒸气入口相连接,所述高温水蒸气换热器4的高温水蒸气出口与一体炉高温蒸汽进口15相连接。

57.一体炉内生物质炭化活化产生的含水蒸气热解气,进入到冷凝器,除去热解气中的焦油和水分,随后将热解气通入热解气焚烧炉中焚烧,产生1100℃左右的高温烟气,烟气进入高温水蒸气换热器,高温烟气与低温水蒸气(温度约105℃左右)进行换热,将水蒸气温度提升至900℃左右,烟气温度降至400℃左右,随后烟气进入余热锅炉产生105℃左右的水蒸气,烟气温度降低至150℃左右,进入布袋除尘器,除尘灰通过排放烟囱排空。105℃的低温蒸汽分为三部分,第一部分进入一体炉冷却段,与高温生物质炭直接接触,将生物质炭冷却到200℃以下,水蒸气则升温到700-800℃,参与生物质气化反应;第二部分进入高温水蒸气换热器,水蒸气温度升高至900℃左右,通入一体炉活化段,参与生物质气化反应;第三部分多余的水蒸气外供他用。高温水蒸气在一体炉内使生物质发生炭化活化反应,产生含水蒸气的热解气,温度降低,含水蒸气的热解气从一体炉热解气出口进入冷凝器,往复循环。

58.实施例1

59.一种水蒸气一步法制备不定型活性炭的方法,利用如图1所示结构的一体炉,具体步骤为:

60.1、将生物质原料破碎成3-10cm的不定型颗粒,送进一体炉内,在炉内通过重力下沉,生物质原料输送量与高温水蒸气的量比例为1:0.5。

61.2、活化段3通入850℃-900℃的高温水蒸气,对生物质颗粒进行活化,发生如下反应,h2o c=co h2,co2 c=2co;同时补入适量的空气,与活化气反应,2h2 o2=2h2o,2co o2=2co2,放出热量,维持一体炉下部温度在900℃,产生860℃的活化气,活化时间在110min。

62.3、活化段3空气入口在一体炉两侧分多层布置,分层通入空气,与可燃气反应,发出热量并快速分散、炉下部温度均匀。

63.4、炭化段2生物质颗粒被900℃的活化气加热,维持炭化段在600℃,生物质颗粒中的挥发分被热解析出,成为炭化颗粒,同时产生600℃的热解气。

64.5、干燥段1生物质颗粒被600℃的热解气加热至350℃,生物质中的水分受热析出,随热解气一起排出一体炉,生物质颗粒被干燥,温度被加热至350℃。

65.6、冷却段4通入105℃的水蒸气,对900℃的活性炭进行冷却,将活性炭冷却至150℃以下,通过绞龙输送至储箱暂存。

66.实施例2

67.一种水蒸气一步法制备不定型活性炭的方法,具体步骤为:

68.1、将生物质原料破碎成3-10cm的不定型颗粒,送进一体炉内,在炉内通过重力下沉,生物质原料输送量与高温水蒸气的量比例为1:1。

69.2、活化段通入850℃-900℃的高温水蒸气,对生物质颗粒进行活化,发生如下反应,h2o c=co h2,co2 c=2co;同时补入适量的空气,与活化气反应,2h2 o2=2h2o,2co o2=2co2,放出热量,维持一体炉下部温度在900℃以上,产生900℃左右的活化气,活化时间在100min。

70.实施例3

71.一种水蒸气一步法制备不定型活性炭的方法,具体步骤为:

72.1、将生物质原料破碎成3-10cm的不定型颗粒,送进一体炉内,在炉内通过重力下沉,生物质原料输送量与高温水蒸气的量比例为1:1.5。

73.2、活化段通入850℃-900℃的高温水蒸气,对生物质颗粒进行活化,发生如下反

应,h2o c=co h2,co2 c=2co;同时补入适量的空气,与活化气反应,2h2 o2=2h2o,2co o2=2co2,放出热量,维持一体炉下部温度在900℃以上,产生900℃左右的活化气,活化时间在90min。

74.实施例1、实施例2和实施例3都是使用3-10cm的不定型颗粒进行制备活性炭,得到的活性炭具有优良的孔结构。

75.实施例1、实施例2和实施例3中当使用的高温水蒸气与生物质颗粒的输送量不同时,影响活化的时间,使用的水蒸气的比例较大时,能够降低活化时间。

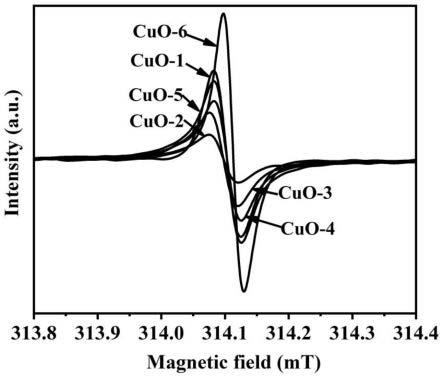

76.通过改变生物质与水蒸气质量比,如图6所示,水蒸气的比值越大,活性炭得率越低,但是碘吸附值并不会随着水蒸气比值增大而一直增长,分析原因是因为随着水蒸气增多,反应强度加大,活性炭内部空隙由小孔变为大孔,比表面积反而减少,导致碘吸附值有所降低。

77.对比例1

78.1、将生物质原料破碎成3-10cm的不定型颗粒,经过粉碎、混合、挤压、成型、干燥,粉碎后的粒径为200目。

79.2、将干燥后的生物质颗粒放入炭化炉中,在600℃加热条件下进行密闭炭化,炭化的时间为30min;

80.3、将炭化后得到的炭化颗粒送入到一体炉中,一体炉中通入850℃-900℃的高温水蒸气,在900℃的条件下进行活化,生物质原料输送量与高温水蒸气的量比例为1:1,活化时间在100min。

81.4、活化后得到活性炭。

82.对比例1得到的活性炭,相比于实施例2得到的活性炭,活性炭的孔结构较差,微孔和小孔的结构较少。

83.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。