1.本发明属于微电子技术领域,尤其涉及一种镧掺杂铪酸铅电介质薄膜的制备方法与应用。

背景技术:

2.随着全球经济的发展,能源短缺问题的解决日益迫切。可再生能源,特别是太阳能和风能,已被广泛认为是解决石油枯竭、碳排放和能源消费需求增加等日益严重问题的最有效的解决方案之一。与此同时,许多太阳能和风能项目已经开发出来或正在建设中,以实现可再生能源的目标,并增加可再生能源的普及率。然而,太阳能和风能强烈依赖于具有间歇性和波动性特征的天气资源。因此,需要发展先进的储能技术。

3.介电电容器在极短时间内释放储存的能量并产生强脉冲电压或电流的能力在众多脉冲放电和功率调节电子应用中占据着重要地位,但其相对较低的储能密度已造成电子和电气系统进一步集成、小型化和轻量化的瓶颈。因此,追求具有较高储能能力的新型电介质材料已成为一个重要的新兴研究课题。

4.最近,由于铪酸铅(pbhfo3)与典型反铁电材料锆酸铅(pbzro3)具有类似的结构,其开始作为储存能源的一个很有前途的候选者进入了人们的视野。因此,现在迫切的需要通过掺杂改性以及改善制备工艺来优化铪酸铅薄膜的储能性能。据我们所知,在块状陶瓷中,la

3

和ba

2

在pb

2

位点的掺杂和sn

4

在hf

4

位点的掺杂可以优化其储能性能。然而,缺乏对掺杂pbhfo3薄膜的研究严重阻碍了设备的进一步集成,迄今为止仅报道了一种有前途的系统(即pb

(1-x)

sr

x

hfo3薄膜)。值得注意的是,与相比,的离子半径更小,可以导致更小的容忍因子,有利于提高pbhfo3薄膜中afe状态的稳定性,因此pb

1-x

la

x

hfo3系统有望具有增强的储能性能的潜力。

技术实现要素:

5.本发明的主要目的在于提供一种镧掺杂铪酸铅薄膜的制备方法,旨在优化铪酸铅薄膜的储能性能。

6.本发明提供了一种镧掺杂铪酸铅薄膜材料的制备方法,所述薄膜的化学通式为:pb

1-x

la

x

hfo3,其中x的数值范围为0≤x≤0.4,包括以下步骤:

7.(1)将乙酸铅和硝酸镧溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,得到溶液a;将乙酰丙酮铪溶于冰乙酸中,并加入一定量的乙酰丙酮,得到溶液b;

8.(2)将a和b溶液混合,得到pb

1-x

la

x

hfo3前驱体溶液,经陈化,得到pb

1-x

la

x

hfo3溶胶;

9.(3)将所述溶胶旋涂在pt/ti/sio2/si衬底上,得到湿膜;

10.(4)对湿膜进行热解和烧结处理;

11.(5)在步骤(4)的基础上,重复步骤(3)和步骤(4),得到预设厚度的薄膜;

12.(6)将所述预设厚度的薄膜在空气氛围下进行高温退火,得到所述pb

1-x

la

x

hfo3薄

膜。

13.优选的,步骤(1)中,按过量5%-10%提供所述的乙酸铅。

14.优选的,步骤(2)中,pb

1-x

la

x

hfo3前驱体溶液的浓度为0.1-0.3mol/l。

15.优选的,步骤(2)中,对pb

1-x

la

x

hfo3前驱体溶液的陈化过程,采用在室温条件下,静置24-72小时。

16.优选的,步骤(3)中,将pb

1-x

la

x

hfo3溶胶在2000-3500转/秒的转速下旋涂20-30s,得到湿膜。

17.优选的,步骤(4)中,对湿膜进行热解和烧结处理,热解温度为330-380℃,热解时间为8-10min;烧结温度为620-700℃,烧结时间为8-10min。

18.优选的,步骤(5)中,pb

1-x

la

x

hfo3薄膜的厚度为300~600nm。

19.优选的,步骤(5)中,可重复旋涂,热解和烧结过程8-12次,得到所需厚度的薄膜。

20.优选的,步骤(6)中,对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为600-700℃,退火时间为30-60min。

21.所述的方法得到的镧掺杂的铪酸铅薄膜可以在电容器领域应用。

22.与现有技术相比,本发明具有如下有益效果:

23.(1)对传统溶胶凝胶法制备铪酸铅薄膜的技术进行了改良,首次合成了pb

1-x

la

x

hfo3薄膜。

24.(2)本发明的制备方法极其简单,掺杂的元素含量灵活可控,薄膜制备的成功率高,可重复性好。

25.(3)本发明,仅需通过简单的工艺和低廉的设备,且环境要求简单,适合批量化生产。

附图说明

26.以下结合附图和具体实施方式对本发明做进一步详细说明;

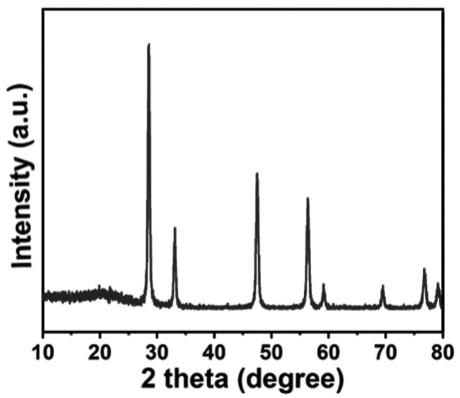

27.图1为按照本发明的对比例和实施例所构建的不同镧掺杂浓度的pb

1-x

la

x

hfo3薄膜的x射线衍射图。

28.图2为按照本发明的对比例和实施例所构建的不同镧掺杂浓度的pb

1-x

la

x

hfo3薄膜的极化-电场曲线。

29.图3为按照本发明的对比例和实施例所构建的不同镧掺杂浓度的pb

1-x

la

x

hfo3薄膜的可释放储能密度对比图。

具体实施方式

30.本发明下面将通过具体的实施例进行更详细的描述,但本发明的保护范围并不限于这些实施例。

31.对比例1

32.pbhfo3薄膜材料的制备,具体的制备步骤如下:

33.(1)按照化学通式pb

1-x

la

x

hfo3,x=0的化学计量比称取0.8387g乙酸铅溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,按过量10%提供所述的乙酸铅,搅拌并加热至60℃,搅拌60分钟制得溶液a。

34.(2)按照摩尔比为1:1称取1.1854g乙酰丙酮铪和0.2002g乙酰丙酮溶于冰乙酸中,搅拌并加热至60℃,搅拌60分钟制得溶液b。

35.(3)将前驱体溶液a和前驱体溶液b混合,并在室温下搅拌120分钟制的pbhfo3前驱体溶液,待静置48小时后使用。

36.(4)将pt/ti/sio2/si基片切至10mm*10mm的正方形,依次用丙酮和无水乙醇分别超声清洗30分钟,去除衬底表面的油污和杂质。

37.(5)使用匀胶机,将pbhfo3溶胶以2000r/s的转速旋涂在pt/ti/sio2/si衬底上,得到湿膜。

38.(6)将湿膜放置在快速退火炉中,350℃热解处理10分钟,650℃烧结处理10分钟。

39.(7)重复步骤(5)和(6)9次以获得预设厚度约为360nm的薄膜。

40.(8)对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为650℃,退火时间为30分钟。

41.(9)使用溅射仪在薄膜表面溅射直径为0.2mm大小的pt电极。

42.实施例1

43.pb

0.9

la

0.1

hfo3薄膜材料的制备,具体的制备步骤如下:

44.(1)按照化学通式pb

1-x

la

x

hfo3,x=0.1的化学计量比称取0.7625g乙酸铅和0.0857g硝酸镧溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,按过量10%提供所述的乙酸铅,搅拌并加热至60℃,搅拌60分钟制得溶液a。

45.(2)按照摩尔比为1:1称取1.1854g乙酰丙酮铪和0.2002g乙酰丙酮溶于冰乙酸中,搅拌并加热至60℃,搅拌60分钟制得溶液b。

46.(3)将前驱体溶液a和前驱体溶液b混合,并在室温下搅拌120分钟制的pb

0.9

la

0.1

hfo3前驱体溶液,待静置48小时后使用。

47.(4)将pt/ti/sio2/si基片切至10mm*10mm的正方形,依次用丙酮和无水乙醇分别超声清洗30分钟,去除衬底表面的油污和杂质。

48.(5)使用匀胶机,将pb

0.9

la

0.1

hfo3溶胶以2000r/s的转速旋涂在pt/ti/sio2/si衬底上,得到湿膜。

49.(6)将湿膜放置在快速退火炉中,350℃热解处理10分钟,650℃烧结处理10分钟。

50.(7)重复步骤(5)和(6)9次以获得预设厚度约为360nm的薄膜。

51.(8)对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为650℃,退火时间为30分钟。

52.(9)使用溅射仪在薄膜表面溅射直径为0.2mm大小的pt电极。

53.实施例2

54.pb

0.8

la

0.2

hfo3薄膜材料的制备,具体的制备步骤如下:

55.(1)按照化学通式pb

1-x

la

x

hfo3,x=0.2的化学计量比称取0.6862g乙酸铅和0.1750g硝酸镧溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,按过量10%提供所述的乙酸铅,搅拌并加热至60℃,搅拌60分钟制得溶液a。

56.(2)按照摩尔比为1:1称取1.1854g乙酰丙酮铪和0.2002g乙酰丙酮溶于冰乙酸中,搅拌并加热至60℃,搅拌60分钟制得溶液b。

57.(3)将前驱体溶液a和前驱体溶液b混合,并在室温下搅拌120分钟制的

pb

0.8

la

0.2

hfo3前驱体溶液,待静置48小时后使用。

58.(4)将pt/ti/sio2/si基片切至10mm*10mm的正方形,依次用丙酮和无水乙醇分别超声清洗30分钟,去除衬底表面的油污和杂质。

59.(5)使用匀胶机,将pb

0.8

la

0.2

hfo3溶胶以2000r/s的转速旋涂在pt/ti/sio2/si衬底上,得到湿膜。

60.(6)将湿膜放置在快速退火炉中,350℃热解处理10分钟,650℃烧结处理10分钟。

61.(7)重复步骤(5)和(6)9次以获得预设厚度约为360nm的薄膜。

62.(8)对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为650℃,退火时间为30分钟。

63.(9)使用溅射仪在薄膜表面溅射直径为0.2mm大小的pt电极。

64.实施例3

65.pb

0.7

la

0.3

hfo3薄膜材料的制备,具体的制备步骤如下:

66.(1)按照化学通式pb

1-x

la

x

hfo3,x=0.3的化学计量比称取0.6100g乙酸铅和0.2624g硝酸镧溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,按过量10%提供所述的乙酸铅,搅拌并加热至60℃,搅拌60分钟制得溶液a。

67.(2)按照摩尔比为1:1称取1.1854g乙酰丙酮铪和0.2002g乙酰丙酮溶于冰乙酸中,搅拌并加热至60℃,搅拌60分钟制得溶液b。

68.(3)将前驱体溶液a和前驱体溶液b混合,并在室温下搅拌120分钟制的pb

0.7

la

0.3

hfo3前驱体溶液,待静置48小时后使用。

69.(4)将pt/ti/sio2/si基片切至10mm*10mm的正方形,依次用丙酮和无水乙醇分别超声清洗30分钟,去除衬底表面的油污和杂质。

70.(5)使用匀胶机,将pb

0.7

la

0.3

hfo3溶胶以2000r/s的转速旋涂在pt/ti/sio2/si衬底上,得到湿膜。

71.(6)将湿膜放置在快速退火炉中,350℃热解处理10分钟,650℃烧结处理10分钟。

72.(7)重复步骤(5)和(6)9次以获得预设厚度约为360nm的薄膜。

73.(8)对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为650℃,退火时间为30分钟。

74.(9)使用溅射仪在薄膜表面溅射直径为0.2mm大小的pt电极。

75.实施例4

76.pb

0.6

la

0.4

hfo3薄膜材料的制备,具体的制备步骤如下:

77.(1)按照化学通式pb

1-x

la

x

hfo3,x=0.4的化学计量比称取0.5337g乙酸铅和0.3499g硝酸镧溶于乙二醇甲醚、去离子水和乙酰丙酮组成的混合溶液中,按过量10%提供所述的乙酸铅,搅拌并加热至60℃,搅拌60分钟制得溶液a。

78.(2)按照摩尔比为1:1称取1.1854g乙酰丙酮铪和0.2002g乙酰丙酮溶于冰乙酸中,搅拌并加热至60℃,搅拌60分钟制得溶液b。

79.(3)将前驱体溶液a和前驱体溶液b混合,并在室温下搅拌120分钟制的pb

0.7

la

0.4

hfo3前驱体溶液,待静置48小时后使用。

80.(4)将pt/ti/sio2/si基片切至10mm*10mm的正方形,依次用丙酮和无水乙醇分别超声清洗30分钟,去除衬底表面的油污和杂质。

81.(5)使用匀胶机,将pb

0.7

la

0.4

hfo3溶胶以2000r/s的转速旋涂在pt/ti/sio2/si衬底上,得到湿膜。

82.(6)将湿膜放置在快速退火炉中,350℃热解处理10分钟,650℃烧结处理10分钟。

83.(7)重复步骤(5)和(6)9次以获得预设厚度约为360nm的薄膜。

84.(8)对预设厚度的薄膜在空气氛围下进行高温退火处理,退火热处理温度为650℃,退火时间为30分钟。

85.(9)使用溅射仪在薄膜表面溅射直径为0.2mm大小的pt电极。

86.实验与数据

87.按照上述方法制备了pb

1-x

la

x

hfo3/pt/ti/sio2/si(x=0,0.1,0.2,0.3和0.4)薄膜材料,对其进行结构表征和电学性能测试。利用x射线衍射仪对pb

1-x

la

x

hfo3薄膜的晶相进行了测定。采用铁电测试仪获得薄膜的极化-电场曲线,每组样品至少测试8次以保证结果的可靠性。其测试结果如下:

88.图1为对比例1,实施例2,实施例3和实施例4的x射线衍射图谱,显示了pb

1-x

la

x

hfo3薄膜的多晶结构,并表现出单相特性,在xrd检测极限内没有发现明显的第二相存在。在没有电场作用的情况下,预计pb

1-x

la

x

hfo3薄膜拥有与母体pbhfo3相似的pbam结构对称性。还给出了pb

1-x

la

x

hfo3在54-55.5

°

的局部放大xrd图案,其中(044)o峰随着x的增加而趋向于高角度。这表明由于la

3

的离子半径小于pb

2

的离子半径故随着la

3

在pb

2

位置的取代,晶格常数逐渐降低。

89.图2为对比例1,实施例2,实施例3和实施例4的极化-电场曲线,此结果显示la

3

的掺入会造成pb

1-x

la

x

hfo3薄膜中反铁电态的减少或缺失。

90.图3为对比例1,实施例2,实施例3和实施例4的储能密度及储能效率对比图,此结果显示pb

0.9

la

0.1

hfo3薄膜具有最优的储能性能,其可释放储能密度达47.5j/cm3,储能效率大约为60%。

91.尽管本发明的内容已经通过上述优选实施例做了详细介绍,但是应当认识到上述的描述不应被认为是本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。