1.本发明涉及一种低温烧结的电介质陶瓷,具体涉及一种兼具低烧结温度与高耐电强度的氧化镁基微波介质陶瓷及其制备方法,涉及低温共烧、高压绝缘、微波介质陶瓷等技术领域。

背景技术:

2.微波介质陶瓷是指应用于微波频段电路中作为介质材料并完成一种或多种功能的陶瓷材料。低温共烧陶瓷(low temperature co-fired ceramics,ltcc)技术是微波电路及器件小型化、集成化的关键技术,它是由高温共烧陶瓷技术发展而来,将多层陶瓷基板与各种电极及多种被动元器件(电容、电阻、电感、滤波器等)共烧获得无源集成组件,是一种实现电子设备整机集成化、小型化和高可靠的封装技术,在无线通讯、电子信息等领域有着广泛的应用(可阳极键合低温共烧陶瓷(ltcc)材料的研究[d].中国科学院大学,2019.)。低温共烧陶瓷技术的一个主要技术特征是将低电阻的金属cu(熔点:1083℃)、au(熔点: 1063℃)、ag(熔点:960℃)或其合金引入陶瓷中布线并进行共烧(multilayered lowtemperature cofired ceramics(ltcc)technology,springer,new york,2005.),这就要求陶瓷材料的烧结温度低于电极材料的熔点,通常小于950℃(international materials reviews53(2) (2013)57-90.)。

[0003]

电介质指在外加电场作用下提供绝缘支撑并实现一定功能的材料,电介质的电阻率一般都很高,可以认为是绝缘体。在外加电场作用下,电介质很容易发生击穿,所谓固体电介质的击穿是指在高电场作用下材料两电极发生连通并最终导致绝缘性能的丧失(电介质物理学,机械工业出版社,北京,1986)。电介质的击穿是电介质在外加电场作用下失效的主要形式,耐电强度(breakdown strength,击穿发生时电介质单位长度方向上的电场强度)是介质材料最重要的参数之一,因为它对应于介质材料可施加电压的上限并限定了其工作电压的范围(prog.mater.sci.102(2019)72-108.)。超高压输送电技术、脉冲功率技术的发展对材料的耐电强度提出了更高的要求。

[0004]

氧化镁(mgo)是一种宽禁带高绝缘的线性电介质材料,具有低介电常数、低介电损耗和高品质因子,是一种理想的微波介质陶瓷材料(j.am.ceram.soc.101(7)(2018)3026

‑ꢀ

3031.)。此外,mgo还具有非常高的耐电强度,掺杂改性后的mgo基介质陶瓷的耐电强度最高可达到约120kv/mm(j.mater.chem.c 7(26)(2019)8120-8130.)。然而,mgo基陶瓷的烧结通常需要在1500~1600℃完成,一方面这需要很高的能耗;另一方面,超高的的烧结温度限制了mgo基陶瓷在低温共烧技术领域的应用。研究表明,引入助烧剂lif可以显著降低mgo陶瓷的烧结温度至950℃;然而,该材料体系烧结温度的降低是以其电学性能为代价的,尤其耐电强度,仅为约35kv/mm(journal of materiomics 2021,7,478.)。因此,如何在mgo基陶瓷低温烧结的同时保证其具有较高的耐电强度在低温共烧陶瓷、高压绝缘材料、微波介质陶瓷等技术领域具有非常重要的工程应用价值。

技术实现要素:

[0005]

为了解决mgo基介质陶瓷在低温烧结的同时耐电强度显著恶化的问题,本发明提供了一种兼具低烧结温度与高耐电强度的mgo基微波介质陶瓷及其制备方法。

[0006]

第一方面,本发明提供了一种兼具低烧结温度与高耐电强度的mgo基微波介质陶瓷材料,所述mgo基微波介质陶瓷材料的化学组成为:(a mgo-b lif)-x mo;其中,a、b 为摩尔百分比,0.01<b<0.04且a b=1;x为质量百分比,且0<x<2wt%;mo为mno、 mno2、sc2o3、ni2o3、fe2o3和zro2中的至少一种。高价阳离子的选择是依据离子取代与固溶规则,即相同的配位环境下(mgo基体中,阳离子与氧离子间的配位数为6),离子半径应尽可能的接近(离子半径差<15%)。离子半径:mg

2

(0.72nm),sc

3

(0.7nm),mn

4 (0.67nm),fe

3

(0.65nm),zr

4

(0.72nm),ni

3

(0.6nm)因而施主取代易于发生,提高了耐电强度,同时还具有较好的微波性能。

[0007]

本发明通过受主掺杂与施主掺杂的协同作用,通过调控mgo的缺陷能级与能带结构获得了兼具低烧结温度与高耐电强度的mgo基介质陶瓷。li

受主掺杂通过氧空位的形成促进了烧结过程中的传质作用从而达到降低烧结温度的目的;高价阳离子(mn离子、sc离子、ni离子、fe离子和zr离子)施主掺杂通过调控mgo的缺陷能级与能带结构以提供电子空穴复合中心,弥补lif受主掺杂形成的氧空位等缺陷,提高材料的耐电强度。

[0008]

本发明所述mgo基微波介质陶瓷烧结温度为900~950℃,耐电强度40~70 kv/mm,同时还具有良好的微波特性,品质因子5

×

104~1

×

105ghz,并与银电极兼容。

[0009]

较佳地,所述mgo基微波介质陶瓷化学组成中0.01<b<0.03,优选b=0.02,0.1 wt%≤x≤1wt%。(通过适量的高价阳离子掺杂取代,以弥补li离子受主掺杂所形成的氧空位,提高耐电强度;当掺杂浓度过高(>1wt%),由于离子间有限的固溶度,会生成杂相,反而会恶化材料的性能。

[0010]

第二方面,本发明提供了一种上述mgo基微波介质陶瓷的制备方法,包括:将mg 源高温煅烧,得到高纯mgo粉体;将mgo、lif、m源按比例混合,湿法球磨烘干后,得到原料粉体;经过筛、造粒、成型得到陶瓷生坯;所述陶瓷生坯经排塑、烧结后得到所述 mgo基微波介质陶瓷。(制备方法属于传统固相反应;特别之处在于采用高温煅烧后的镁盐作为mg源以提高烧结活性,相比于以纳米mgo粉体或电融mgo粉体制备的陶瓷具有更高的致密度。)

[0011]

较佳地,所述mg源为碱式碳酸镁、醋酸镁、草酸镁、氢氧化镁、氯化镁中的一种或几种。将含镁无机盐高温煅烧,可以提高粉体的烧结活性同时排除原料中的结晶水。

[0012]

较佳地,所述m源为金属m的氧化物、碳酸盐、草酸盐、醋酸盐中的至少一种,优选金属m的氧化物或碳酸盐。

[0013]

较佳地,所述将mg源高温煅烧的温度为800~1000℃,时间为2~6小时;所述煅烧的升温速率为1~5℃/分钟;优选以2℃/分钟的速率升温至900℃并保温4小时,随炉冷却。

[0014]

较佳地,所述造粒采用的粘结剂为聚乙烯醇、聚乙烯醇缩丁醛和酚醛树脂中的至少一种,加入量为原料粉体总质量的2~8wt%。优选粘结剂为聚乙烯醇缩丁醛,加入量为 5wt%。

[0015]

较佳地,所述成型为干压成型,成型压力为50~100mpa。

[0016]

较佳地,将成型得到的陶瓷生坯在50~200mpa静水压下等静压处理10~20分钟。

[0017]

较佳地,所述排塑的温度为400~600℃,时间4~6小时。

[0018]

较佳地,所述烧结的温度为900~950℃,时间4~6小时。

[0019]

本发明具有以下有益效果:

[0020]

本发明针对低温烧结的mgo基陶瓷耐电强度显著恶化的问题进行改性,利用受主、施主协同掺杂显著提高了mgo陶瓷的耐电强度,最高耐电强度达70.9kv/mm,约为原组分的1.8倍;同时烧结温度均≤950℃,兼具低烧结温度与高耐电强度的特点。此外,还具有良好的微波性能(微波品质因子均>50000ghz)以及与银电极兼容等特点。本发明采用传统固相法,制备工艺简单,适合大批量生产。

附图说明

[0021]

图1为实施例1制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0022]

图2为实施例2制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0023]

图3为实施例3制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0024]

图4为实施例4制备的陶瓷样品920℃/6小时烧结后的微观形貌图。

[0025]

图5为实施例5制备的陶瓷样品900℃/6小时烧结后的微观形貌图。

[0026]

图6为实施例6制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0027]

图7为实施例7制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0028]

图8为对比例1制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0029]

图9为对比例2制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0030]

图10为对比例3制备的陶瓷样品950℃/6小时烧结后的微观形貌图。

[0031]

图11为对比例4制备的陶瓷样品在不同烧结条件下的的微观形貌图。

[0032]

图12为包含实施例1-7、对比例1-3在内的本发明制备的介质陶瓷耐电强度的 weibull分布图。

[0033]

图13为实施例5和5wt%银粉900℃/6小时共烧后的微观形貌图。

[0034]

图14为实施例5和5wt%银粉900℃/6小时共烧后的xrd图谱。

[0035]

图15为包含实施例1-7、对比例1-3在内的本发明制备的介质陶瓷的晶粒尺寸分布图。

具体实施方式

[0036]

以下结合附图和实施例,对本发明的具体实施方式作进一步详细描述。应理解,以下附图和实施例用于说明本发明,而非限制本发明。

[0037]

以下示例性说明本发明所述氧化镁基微波介质陶瓷的制备方法,包括:

[0038]

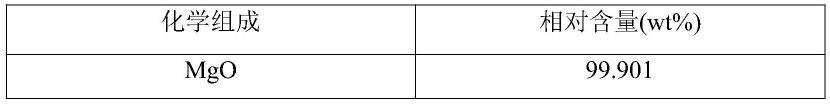

以mg源为原料煅烧得到高纯mgo。所述mg源可为碱式碳酸镁、醋酸镁、草酸镁、氢氧化镁、氯化镁中的一种或多种。煅烧温度可为800~1000℃,煅烧时间可为2~6 小时。所述煅烧的升温速率可为1~5/分钟。优选以2℃/分钟的速率升温至900℃并保温4 小时,随炉冷却。将煅烧所得高纯mgo进行x射线荧光光谱分析,其纯度达到99.9%,见表1。配料。将mgo、lif和m源按化学元素计量比(a mgo-b lif)-x mo配料。其中,a、b 为摩尔百分比,0.01<b<0.04,优选0.01<b<0.03,更优选b=0.02,且a b=1;x为质量百分比,且0<x<2wt%,优选0.1wt%≤x≤1wt%;lif(熔点约860℃)通过液相烧结与氧空位传质降低mgo体系的烧结温度以符合共烧陶瓷技术,其浓度过低则降烧作用不显著,浓度过高

(agilent e8362b)t

01δ

模式对其进行微波性能表征。

[0052]

(6)实施例1在950℃实现了致密烧结,致密度为98.6%,平均晶粒尺寸为1.71μ m,耐电强度为39.2kv/mm;晶粒充分长大导致实施例1获得了超高的品质因子91570 ghz。实施例1烧结后微观形貌图见图1,耐电强度的韦伯分布见图12,晶粒尺寸分布见图 15,具体性能参数见表2。

[0053]

实施例2

[0054]

实施例2的材料组成为(0.98mgo-0.02lif)-0.5wt%zro2,采用与实施例1相同的制备工艺,烧结条件为950℃/6小时并获得了致密的显微结构,致密度为98.5%平均晶粒尺寸为1.19μm,耐电强度为42.8kv/mm;晶粒长大导致实施例2获得了较高的品质因子 80629ghz。实施例2烧结后微观形貌图见图2,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0055]

实施例3

[0056]

实施例3的材料组成为(0.98mgo-0.02lif)-0.5wt%ni2o3,采用与实施例1相同的制备工艺,烧结条件为950℃/6小时并获得了较为致密的显微结构,致密度为98.3%,。平均晶粒尺寸为1μm,耐电强度为48.2kv/mm,品质因子52298ghz。实施例3烧结后微观形貌图见图3,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0057]

实施例4

[0058]

实施例4的材料组成为(0.98mgo-0.02lif)-0.5wt%mnco3,采用与实施例1相同的制备工艺。根据以往研究,mnco3作为盐类在烧结过程中会有一个分解过程,从而存在明显的降低烧结温度与细化晶粒的作用。实施例4烧结条件为920℃/6小时并获得了致密的显微结构,致密度为98.2%,平均晶粒尺寸为0.29μm,耐电强度为47.9kv/mm。通常晶粒细化有利于提高耐电强度但对微波性能是不利的,实施例4获得了较高的品质因子73832 ghz。实施例4烧结后微观形貌图见图4,耐电强度的韦伯分布见图12,晶粒尺寸分布见图 15,具体性能参数见表2。

[0059]

实施例5

[0060]

实施例5的材料组成为(0.98mgo-0.02lif)-1wt%mnco3,采用与实施例1相同的制备工艺。与实施例4相同,由于mnco3降低烧结温度与细化晶粒的作用,在900℃/6小时的烧结条件下实施例5实现了致密烧结,致密度为98.3%,平均晶粒尺寸为0.22μm,耐电强度为70.9kv/mm,同时具有较高的品质因子55452ghz。实施例5烧结后微观形貌图见图5,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0061]

实施例6

[0062]

实施例6的材料组成为(0.98mgo-0.02lif)-1wt%fe2o3,采用与实施例1相同的制备工艺,在950℃/6小时的烧结条件下获得了致密的显微结构,致密度为98.1%,晶粒尺寸分布均匀,平均晶粒尺寸为1.04μm,因而获得了较高的耐电强度为46.1kv/mm。同时,晶粒充分长大使其获得了较好的微波品质因子为82044ghz。实施例6烧结后微观形貌图见图6,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0063]

实施例7

[0064]

实施例7的材料组成为(0.98mgo-0.02lif)-0.1wt%mno2,采用与实施例1相同的制备工艺。由于实施例7选用的mn源为mno2而非实施例4、实施例5中的碳酸盐,因而没有碳

酸盐分解过程所带来的额外的降烧作用,其烧结条件为950℃/6小时,致密度为 98.1%。同样地,致密烧结与充分长大的晶粒使之获得了较佳的耐电强度与品质因子,平均晶粒尺寸为0.97μm,耐电强度为45.1kv/mm,微波品质因子77461ghz。实施例7烧结后微观形貌图见图7,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0065]

对比例1

[0066]

对比例1的材料组成为0.98mgo-0.02lif,采用与实施例1相同的制备工艺,烧结条件为950℃/6小时,致密度为98.5%,平均晶粒尺寸为0.74μm。li

离子/lif受主掺杂显著降低了材料体系的烧结温度,单纯的受主掺杂而无后续的施主掺杂改性使材料的性能,尤其是耐电强度处于较低的水平耐电强度为38.3kv/mm,品质因子为68263ghz。对比例1烧结后微观形貌图见图8,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0067]

对比例2

[0068]

对比例2的材料组成为(0.98mgo-0.02lif)-2wt%mno2,采用与实施例1相同的制备工艺,烧结条件为950℃/6小时,平均晶粒尺寸为1.83μm。由于离子间有限的固溶度,高价阳离子的过量掺杂在陶瓷内部生成了大量的杂相,其尺度大约为正常晶粒的5~10倍。通常杂相会严重影响功能陶瓷的性能,致密度仅为96.7%。较低的致密度以及大量的杂相导致对比例2的耐电强度仅为22.9kv/mm,微波品质因子仅为34120ghz。对比例2烧结后微观形貌图见图9,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0069]

对比例3

[0070]

实施例3的材料组成为(0.96mgo-0.04lif)-1wt%fe2o3,采用与实施例1相同的制备工艺,烧结条件为950℃/6小时,致密度为98.1%,平均晶粒尺寸为1.04μm。相比于实施例6,对比例3引入了过量的lif,过量的受主掺杂必然导致了陶瓷内部大量氧空位的生成,虽进行后续的高价阳离子改性,但其耐电强度必然因高的氧空位浓度而恶化。测得对比例3的耐电强度为33.0kv/mm,远低于实施例6,其微波品质因子也有一定程度下降,为 76376ghz,因此,过量的lif对mgo体系的电性能会有一定的恶化作用。对比例3烧结后微观形貌图见图10,耐电强度的韦伯分布见图12,晶粒尺寸分布见图15,具体性能参数见表2。

[0071]

对比例4

[0072]

对比例4的材料组成为0.99mgo-0.01lif,采用与实施例1相同的制备工艺。由于助烧剂lif含量有限,对比例4在950℃/6小时的烧结条件下无法成瓷,直至1010℃/6小时才获得较为致密的显微结构(致密度97.5%),而1010℃(过高的烧结温度)显然不符合共烧陶瓷技术与微波介质陶瓷的技术要求,因此未进行后续相关性能测试。对比例4在不同烧结条件下的显微结构见图11。

[0073]

表1:高温煅烧碱式碳酸镁的化学元素组成分析:

[0074]

表2:实施例1~7和对比例1~3介质陶瓷的烧结温度、致密度、耐电强度、微波谐振频率及品质因子:

[0075]

电极兼容性测试:

[0076]

为验证该介质陶瓷与电极材料的兼容性,将实施例5与5wt%银粉进行混合球磨,成型共烧,烧结条件为900℃/6h并对烧结后样品的相结构进行分析。烧结后陶瓷的微观形貌图见图13,xrd图谱见图14。根据其微观结构及相结构,陶瓷相(图13暗区)与银颗粒 (原子质量大,图13亮区)未发生反应;相结构由为mgo和ag组成,无新相生成,具有良好的共烧特性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。