1.本发明属于催化剂制备技术领域,具体地,本发明涉及一种具有非晶壳层的催化剂及其制备方法和应用。

背景技术:

2.由于质子交换膜(pem)水电解制氢电堆工作条件具有强酸性、强氧化性的特点,目前电堆中阳极催化剂多为抗氧化和耐腐蚀的铱、钌贵金属及其氧化物,尤其是铱基催化剂表现出优异的电化学稳定性而成为最常用的阳极催化剂材料。但贵金属铱年产量低、储量有限,且主要依赖非洲进口,因此,开发新型高效非铱基催化剂成为了研究热点。

3.美国阿贡国家实验室联合纽约州立大学布法罗分校和giner公司,开发了一系列金属有机框架衍生的非铱基催化剂,其中石墨烯担载的钴基催化剂载量为2毫克每平方厘米、电解池在1.8伏时,其电流密度大于300毫安每平方厘米,但其中碳材料的掺杂容易引发器件稳定性问题。中国科学院大连化学物理研究所韩洪宪研究员和李灿院士团队与日本理化学研究所合作,研发了一种基于γ相二氧化锰的耐强酸、长寿命非铱基催化剂,在酸性介质中超低电流密度下(10毫安每平方厘米)可以实现8000小时电化学稳定性,但电解槽应用场景需更高的电流密度,仅10毫安每平方厘米电流密度无实际应用价值。大连化学物理研究所肖建平研究员与日本理化学研究所合作,在铂包覆的钛网上高温旋涂制备的尖晶石相钴锰氧化物co2mno4,在80度下、2安每平方厘米时,电位仅为1.97伏,但针对pem电解槽和pem燃料电池抗反极应用场景,气体扩散层上生长的催化剂表面凹凸不平易刺破质子膜,引发短路,催化剂最优异形态为粉体。总的来说,非贵金属析氧反应粉体催化剂的研究较少,在pem电解槽中的应用研究更为少见,且面临本征催化活性低,稳定性差的问题,因此,开发具有高活性和高稳定性的非贵金属催化剂具有重要意义。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明实施例提出一种具有非晶壳层的催化剂及其制备方法和应用。

5.本发明实施例一方面提出一种具有非晶壳层的催化剂,所述具有非晶壳层的催化剂包括晶相基体和包覆在晶相基体表面的非晶壳层;所述非晶壳层的厚度为0.5nm~5nm;其中,所述晶相基体为过渡金属掺杂的mofs材料经一次煅烧得到;或,所述晶相基体为过渡金属与稀土金属、贵金属中的一种或两种共同掺杂的mofs材料经一次煅烧得到;所述非晶壳层是将晶相基体经二次煅烧后得到的非晶金属氧化物层。

6.本发明实施例中的具有非晶壳层的催化剂具有晶相基体和非晶壳层,一方面结晶相基体可以保证催化剂在高氧化电位下的结构稳定性,另一方面非晶壳层中原子排布偏离晶体结构,可以提供更多活性位点,从而提高催化剂的催化活性;该催化剂特殊的结构设计可以使其减少贵金属的使用量甚至不采用贵金属就可以兼具优异的结构稳定性和催化活

性,成本较低。

7.在本发明的一些实施例中,所述一次煅烧是在有氧环境下于250℃~850℃下煅烧0.5h~5.0h;所述二次煅烧是在煅烧气氛中于250℃~850℃下煅烧0.5h~5.0h,所述煅烧气氛为氩气、氮气、硫蒸气、磷蒸气中的任一种;进一步地,所述一次煅烧的温度优选为300℃~500℃;所述二次煅烧的温度优选为400℃~800℃。

8.在本发明的一些实施例中,所述过渡金属选自锌、铝、钴、镍、钼、铜、铟、钛、钒、铬、铌、钽、钼、钨、锰中的至少一种,优选为钴、锰、铬、铌中的一种或两种;所述稀土金属选自镧、镨、钕、钆、钇中的任一种;所述贵金属选自钌、铂、铱、铑、钯中的任一种;所述mofs材料(有机金属框架)选自zif-8、zif-67、mil-66或类普鲁士蓝材料中的任一种。

9.本发明实施例另一方面还提出了上述具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将过渡金属盐和可选的稀土金属盐与贵金属盐溶于溶剂中,得到溶液a;将mofs材料的单体溶于溶剂中,得到溶液b;然后将溶液b加入到溶液a中,于20℃~90℃下进行共沉淀反应;反应结束后,反应产物经离心、清洗、烘干后得到mofs粉体;(2)将mofs粉体在有氧环境下于250℃~850℃下煅烧0.5h~5.0h,得到mofs-氧化物;(3)将mofs-氧化物在煅烧气氛中于250℃~850℃下二次煅烧0.5h~5.0h,制得所述具有非晶壳层的催化剂;其中,步骤(3)中,所述煅烧气氛为氩气、氮气、硫蒸气、磷蒸气中的任一种。

10.本发明实施例制备方法采用两步煅烧,通过控制煅烧时的温度和气氛环境,利用高温和气氛诱导的偏析作用,开发出具有高活性和高稳定性的析氧反应非晶壳层结构催化剂,且非晶壳层与晶相基体之间无明显界面,比分层制备方法具有更优异的结构稳定性;该方法操作简单,所采用的设备均为常规设备,适用范围广。

11.在本发明的一些实施例中,所述步骤(3)中,还包括将所述mofs-氧化物进行研磨处理后再进行二次煅烧处理,其中,所述研磨处理的方式包括球磨。

12.在本发明的一些实施例中,步骤(1)中,所述过渡金属盐、所述稀土金属盐、所述贵金属盐的阴离子均为乙酸根离子、硝酸根离子、氟离子、氯离子、溴离子中的一种;所述过渡金属盐、所述稀土金属盐、所述贵金属盐在所述溶液a中的浓度均控制为0.03mol/l~1mol/l。

13.在本发明的一些实施例中,步骤(1)中,所述mofs材料的单体选自哌嗪、咪唑类、卟啉衍生物、过渡金属氰化盐中的任一种;所述mofs材料的单体在所述溶液b中的浓度控制为0.01mol/l~2mol/l。

14.在本发明的一些实施例中,步骤(1)中,所述溶剂为甲醇、乙醇、异丙醇、水中的至少一种。

15.在本发明的一些实施例中,步骤(1)中,所述共沉淀反应时的搅拌转速为500r/min~1000r/min、反应时间为6h~3d。

16.在本发明的一些实施例中,步骤(2)中,所述有氧环境中的氧气浓度为5%~20%,所述煅烧的温度优选为300℃~500℃。

17.在本发明的一些实施例中,步骤(3)中,所述二次煅烧的温度优选为400℃~800℃。

18.本发明实施例又一方面还提出了上述具有非晶壳层的催化剂在质子膜电解槽中阳极反应催化剂或燃料电池抗反极催化剂中的应用,表现出优异的催化性能。

19.本发明所具有的优点和有益效果为:(1)本发明实施例中的具有非晶壳层的催化剂构建了晶相基体外包覆非晶壳层的材料结构,其中,晶相基体可以维持催化剂的结构稳定性,非晶壳层中原子排布无序性可以提高催化活性,使得该催化剂兼具优异的结构稳定性和催化活性。

20.(2)本发明实施例通过两步煅烧法制得具有非晶壳层的催化剂,工艺简单,且相比于其他制备方法,通过本发明实施例制备方法制得的催化剂中非晶壳层与晶相基体之间无明显界面,具有更优异的结构稳定性。

附图说明

21.图1为本发明实施例1、实施例2和实施例3制得的样品的xrd图谱。

22.图2a为本发明实施例1制得的co3o4非晶层包覆mn:co3o

4-1#的sem图;图2b和图2c为co3o4非晶层包覆mn:co3o

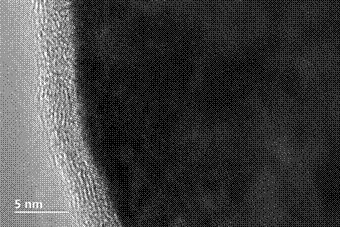

4-1#在不同倍数下的tem图。

23.图3a为本发明实施例2制得的co3o4非晶层包覆mn:co3o

4-2#的sem图;图3b和图3c为co3o4非晶层包覆mn:co3o

4-2#在不同倍数下的tem图。

24.图4a为本发明实施例3制得的co3o4非晶层包覆mnla:co3o

4-1#的tem图;图4b为co3o4非晶层包覆mnla:co3o

4-1#的二维元素分析图。

25.图5为本发明实施例3制备的co3o4非晶层包覆mnla:co3o

4-1#的氮气吸附脱附曲线图。

26.图6a为对比例1制备的mn:co3o

4-3#的sem图像;图6b和图6c为mn:co3o

4-3#在不同倍数下的tem图。

27.图7为本发明实施例1、实施例3、实施例4和对比例1制得的产物在0.5mol/l硫酸溶液中的析氧反应活性曲线图。

28.图8为本发明实施例3制备的co3o4非晶层包覆mnla:co3o

4-1#的电流-槽压性能图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

30.除非另作定义,本发明所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

31.本发明实施例一方面提出一种具有非晶壳层的催化剂,该催化剂包括晶相基体和包覆在晶相基体表面的非晶壳层;其中,非晶壳层的厚度为0.5nm~5nm;

晶相基体为过渡金属掺杂的mofs材料经一次煅烧得到;或,晶相基体为过渡金属与稀土金属、贵金属中的一种或两种共同掺杂的mofs材料经一次煅烧得到;非晶壳层是将晶相基体经二次煅烧后得到的非晶金属氧化物层。

32.本发明实施例中的具有非晶壳层的催化剂具有晶相基体和非晶壳层,一方面结晶相基体可以保证催化剂在高氧化电位下的结构稳定性,另一方面非晶壳层中原子排布偏离晶体结构,可以提供更多活性位点,从而提高催化剂的催化活性;该催化剂特殊的结构设计可以使其减少贵金属的使用量甚至不采用贵金属就可以兼具优异的结构稳定性和催化活性。

33.在本发明的一些实施例中,一次煅烧是在有氧环境下于250℃~850℃下煅烧0.5h~5.0h;二次煅烧是在煅烧气氛中于250℃~850℃下煅烧0.5h~5.0h,其中,煅烧气氛为氩气、氮气、硫蒸气、磷蒸气中的任一种;进一步地,一次煅烧的温度优选为300℃~500℃;二次煅烧的温度优选为400℃~800℃。

34.在本发明的一些实施例中,过渡金属选自锌、铝、钴、镍、钼、铜、铟、钛、钒、铬、铌、钽、钼、钨、锰中的至少一种,优选为钴、锰、铬、铌中的一种或两种;稀土金属选自镧、镨、钕、钆、钇中的任一种;贵金属选自钌、铂、铱、铑、钯中的任一种;mofs材料选自zif-8、zif-67、mil-66或类普鲁士蓝材料中的任一种。

35.本发明实施例另一方面还提出了上述具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将过渡金属盐和可选的稀土金属盐与贵金属盐溶于溶剂中,得到溶液a;将mofs材料的单体溶于溶剂中,得到溶液b;然后将溶液b加入到溶液a中,于20℃~90℃下进行共沉淀反应;反应结束后,反应产物经离心、清洗、烘干后得到mofs粉体;(2)将mofs粉体在有氧环境下于250℃~850℃下煅烧0.5h~5.0h,得到mofs-氧化物;(3)将mofs-氧化物在煅烧气氛中于250℃~850℃下二次煅烧0.5h~5.0h,制得所述具有非晶壳层的催化剂;其中,步骤(3)中,所述煅烧气氛为氩气、氮气、硫蒸气、磷蒸气中的任一种。

36.本发明实施例制备方法采用两步煅烧,通过控制煅烧时的温度和气氛环境,利用高温和气氛诱导的偏析作用,开发出具有高活性和高稳定性的析氧反应非晶壳层结构催化剂,且非晶壳层与晶相基体之间无明显界面,比分层制备方法具有更优异的结构稳定性;该方法工艺简单,易于操作,且所采用的设备均为常规设备,成本较低,适用范围广。

37.在本发明的一些实施例中,步骤(3)中,还包括将mofs-氧化物进行研磨处理后再进行二次煅烧处理,其中,研磨处理的方式包括球磨。

38.在本发明的一些实施例中,步骤(1)中,过渡金属盐、稀土金属盐、贵金属盐的阴离子均为乙酸根离子、硝酸根离子、氟离子、氯离子、溴离子中的一种;过渡金属盐、稀土金属盐、贵金属盐在溶液a中的浓度均控制为0.03mol/l~1mol/l。

39.在本发明的一些实施例中,步骤(1)中,mofs材料的单体选自哌嗪、咪唑类(例如:

2-甲基咪唑)、卟啉衍生物(例如:四氨基苯基卟啉)、过渡金属氰化盐(例如:钴氰化钾)中的任一种;mofs材料的单体在溶液b中的浓度均控制为0.01mol/l~2mol/l。

40.在本发明的一些实施例中,步骤(1)中,溶剂为甲醇、乙醇、异丙醇、水中的至少一种。

41.在本发明的一些实施例中,步骤(1)中,共沉淀反应时伴有搅拌,搅拌的转速为500r/min~1000r/min,使反应原料混合更加均匀,更利于共沉淀反应的进行;共沉淀反应的时间为6h~3d。

42.在本发明的一些实施例中,步骤(2)中,有氧环境中的氧气浓度为5%~20%,煅烧的温度优选为300℃~500℃。

43.在本发明的一些实施例中,步骤(3)中,二次煅烧的温度优选为400℃~800℃。

44.本发明实施例又一方面还提出了上述具有非晶壳层的催化剂在质子膜电解槽中阳极反应催化剂或燃料电池抗反极催化剂中的应用,表现出优异的催化性能。

45.下面结合具体实施例对本发明技术方案作进一步详细说明,实施例中所采用的原料均为市售产品。

46.实施例1一种具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将10mmol的六水合硝酸钴和1mmol的氯化锰溶解于30ml甲醇中,室温条件下磁力搅拌30min直至粉体完全溶解呈粉色澄清透明态,得到溶液a;将40mmol的2-甲基咪唑溶解于30ml甲醇中,室温条件下搅拌30min直至晶体完全溶解呈无色澄清透明态,得到溶液b;在搅拌速度为800r/min的转速下,快速将溶液b倾倒入到溶液a中,于室温条件下进行共沉淀反应24h;反应结束后,将反应产物离心,并用甲醇清洗3次,最后于60℃烘箱中干燥,得到紫色的锰掺杂zif-67粉体材料;(2)将上述锰掺杂zif-67粉体材料放入马弗炉中,通入氮气并控制氮气流速为0.5ml/min,以控制煅烧时的氧气浓度为5%~20%,以10℃/min的升温速度升温至400℃,煅烧3h后,得到锰掺杂的氧化钴材料(mn:co3o4);(3)将mn:co3o4粉末放入管式炉中,在氮气气氛中,以10℃/min的升温速度升温至800℃,煅烧1h后,得到co3o4非晶层包覆mn:co3o

4-1#。

47.分别对本实施例所制得的mn:co3o4和co3o4非晶层包覆mn:co3o

4-1#进行xrd测试,结果如图1所示;由图可知,19.1

°

、37.1

°

、38.9

°

、59.6

°

、65.7

°

分别为mno2(pdf#44-0992)的(111)、(311)、(222)、(511)、(440)晶面衍射峰;19.0

°

、31.2

°

、36.9

°

、44.8

°

、55.7

°

、59.4

°

、65.2

°

分别对应co3o4(pdf#42-1467)的(111)、(220)、(311)、(400)、(511)、(440)晶面衍射峰,说明锰掺杂zif-67粉体材料经一次煅烧后氧化为锰掺杂的过渡金属氧化物;经过两次煅烧后,会形成mno2和co3o4的共溶体,且在二次煅烧后,衍射峰的位置不发生变化,仅衍射峰的半峰宽变窄、峰强度变高,说明二次煅烧后金属氧化物的结晶性提高。

48.图2a为本实施例制得的co3o4非晶层包覆mn:co3o

4-1#的sem图,图2b和图2c为本实施例制得的co3o4非晶层包覆mn:co3o

4-1#在不同倍数下的tem图;从图中可以看出,本实施例制得的co3o4非晶层包覆mn:co3o

4-1#为表面粗糙的球状纳米颗粒,尺寸分布在250nm左右,且其表面包覆有约5nm的co3o4非晶层。

49.实施例2

一种具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将10mmol的六水合硝酸钴和1mmol的乙酸锰溶解于30ml甲醇中,室温条件下磁力搅拌30min直至粉体完全溶解呈粉色澄清透明态,得到溶液a;将40mmol的2-甲基咪唑溶解于30ml甲醇中,室温条件下搅拌30min直至晶体完全溶解呈无色澄清透明态,得到溶液b;在搅拌速度为800r/min的转速下,快速将溶液b倾倒入到溶液a中,于室温条件下进行共沉淀反应24h;反应结束后,将反应产物离心,并用甲醇清洗3次,最后于60℃烘箱中干燥,得到紫色的锰掺杂zif-67粉体材料;(2)将上述锰掺杂zif-67粉体材料放入马弗炉中,通入氮气并控制氮气流速为0.5ml/min,以控制煅烧时的氧气浓度为5%~20%,以10℃/min的升温速度升温至400℃,煅烧3h后,得到锰掺杂的氧化钴材料(mn:co3o4);(3)将mn:co3o4粉末放入管式炉中,在氮气气氛中,以10℃/min的升温速度升温至600℃,煅烧1h后,得到co3o4非晶层包覆mn:co3o

4-2#。

50.对本实施例制得的co3o4非晶层包覆mn:co3o

4-2#进行xrd测试,结果如图1所示;由图可知,产物co3o4非晶层包覆mn:co3o

4-2#的物相由mno2和co3o4组成;与实施例1制得的co3o4非晶层包覆mn:co3o

4-1#相比,本实施例制得的co3o4非晶层包覆mn:co3o

4-2#的衍射峰强度变低,说明在600℃进行二次煅烧后金属氧化物的结晶性比在800℃煅烧的结晶性差;同时也反映出二次煅烧时,煅烧温度的不同不会改变晶体的组分和结构,仅改变结晶性。

51.图3a为本实施例制得的co3o4非晶层包覆mn:co3o

4-2#的sem图,图3b和图3c为本实施例制得的co3o4非晶层包覆mn:co3o

4-2#在不同倍数下的tem图;从图中可以看出,本实施例制得的co3o4非晶层包覆mn:co3o

4-2#为表面粗糙的“v形”和“y形”无定形纳米颗粒,尺寸约为200nm,且其表面包覆有约3nm的非晶壳层。

52.实施例3一种具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将10mmol的六水合硝酸钴、1mmol的氯化锰和1mmol的六水合硝酸镧溶解于30ml甲醇中,室温条件下磁力搅拌30min直至粉体完全溶解呈粉色澄清透明态,得到溶液a;将40mmol的2-甲基咪唑溶解于30ml甲醇中,室温条件下搅拌30min直至晶体完全溶解呈无色澄清透明态,得到溶液b;在搅拌速度为800r/min的转速下,快速将溶液b倾倒入到溶液a中,于室温条件下进行共沉淀反应24h;反应结束后,将反应产物离心,并用甲醇清洗3次,最后于60℃烘箱中干燥,得到锰和镧共同掺杂的zif-67粉体材料;(2)将上述锰和镧共同掺杂的zif-67粉体材料放入马弗炉中,通入氮气并控制氮气流速为0.5ml/min,以控制煅烧时的氧气浓度为5%~20%,以10℃/min的升温速度升温至400℃,煅烧3h后,得到锰和镧共同掺杂的氧化钴材料(mnla:co3o4);(3)将mnla:co3o4粉末放入管式炉中,在氮气气氛中,以10℃/min的升温速度升温至800℃,煅烧1h后,得到co3o4非晶层包覆mnla:co3o

4-1#。

53.对本实施例制得的co3o4非晶层包覆mnla:co3o

4-1#进行xrd测试,结果如图1所示;从图中可以看出,xrd图谱中仅出现了co3o4(pdf#42-1467)和mno2(pdf#44-0992)的衍射峰,无氧化镧结晶相,说明少量la是以分散原子掺杂的。

54.图4a为本实施例制得的co3o4非晶层包覆mnla:co3o

4-1#的tem图,图4b为本实施例制得的co3o4非晶层包覆mnla:co3o

4-1#的二维元素分析图;从图中可以看出,co3o4非晶层包

覆mnla:co3o

4-1#的非晶相壳层中主要是co元素,结合xrd结果可以推测出非晶壳层为co3o4。

55.图5为本实施例制备的co3o4非晶层包覆mnla:co3o

4-1#的氮气吸附脱附曲线图,结果表明,co3o4非晶层包覆mnla:co3o

4-1#的比表面积为82m2/g。

56.实施例4一种具有非晶壳层的催化剂的制备方法,包括以下步骤:(1)将10mmol的六水合硝酸钴、1mmol的溴化锰和3mmol的六水合硝酸镧溶解于乙醇和水的混合溶液(其中,水为100ml,乙醇为100ml)中,30℃下磁力搅拌30min直至粉体完全溶解呈粉色澄清透明态,得到溶液a;将2mmol的钴氰化钾溶解于100ml水中,30℃下搅拌30min直至晶体完全溶解呈无色澄清透明态,得到溶液b;在搅拌速度为800r/min的转速下,将溶液b逐滴加入到溶液a中,于室温条件下进行共沉淀反应1d;反应结束后,将反应产物经离心、洗涤、干燥,得到类普鲁士蓝结构的mofs材料;(2)将上述mofs材料放入马弗炉中,通入氮气并控制氮气流速为0.5ml/min,以控制煅烧时的氧气浓度为5%~20%,以10℃/min的升温速度升温至400℃,煅烧3h后,得到锰和镧共同掺杂的氧化钴材料(mnla:co3o4);(3)将mnla:co3o4粉末放入管式炉中,在氮气气氛中,以10℃/min的升温速度升温至800℃,煅烧1h后,得到co3o4非晶层包覆mnla:co3o

4-2#。

57.对比例1一种催化剂的制备方法,包括以下步骤:(1)将10mmol的六水合硝酸钴和1mmol的氯化锰溶解于30ml甲醇中,室温条件下磁力搅拌30min直至粉体完全溶解呈粉色澄清透明态,得到溶液a;将40mmol的2-甲基咪唑溶解于30ml甲醇中,室温条件下搅拌30min直至晶体完全溶解呈无色澄清透明态,得到溶液b;在搅拌速度为800r/min的转速下,快速将溶液b倾倒入到溶液a中,于室温条件下进行共沉淀反应24h;反应结束后,将反应产物离心,并用甲醇清洗3次,最后于60℃烘箱中干燥,得到紫色的锰掺杂zif-67粉体材料;(2)将上述锰掺杂zif-67粉体材料放入马弗炉中,通入氮气并控制氮气流速为0.5ml/min,以控制煅烧时的氧气浓度为5%~20%,以10℃/min的升温速度升温至400℃,煅烧3h后,得到锰掺杂的氧化钴材料(mn:co3o4);(3)将mn:co3o4粉末放入管式炉中,在空气氛围中,以10℃/min的升温速度升温至800℃,煅烧1h后,得到mn:co3o

4-3#。

58.图6a为本对比例1制备的mn:co3o

4-3#的sem图像,图6b和图6c为本对比例1制备的mn:co3o

4-3#在不同倍数下的tem图;从图中可以看出,mn:co3o

4-3#为表面粗糙的无定形纳米颗粒,尺寸分布在30nm左右,表面无非晶包覆层。

59.试验例1分别对本发明实施例1制得的产物co3o4非晶层包覆mn:co3o

4-1#、实施例3制得的co3o4非晶层包覆mnla:co3o

4-1#、实施例4制得的co3o4非晶层包覆mnla:co3o

4-2#和对比例1制得的无非晶层包覆mn:co3o

4-3#在0.5m硫酸电解液中进行电催化析氧性能测试,测试方法包括如下步骤:(1)配置催化剂墨水:将10mg co3o4非晶层包覆mn:co3o

4-1#、15μl的nafion溶液

(全氟磺酸型聚合物溶液)和485μl异丙醇混合超声分散0.5h,得到催化剂墨水;(2)将5μl催化剂墨水滴在玻碳圆盘电极上,保持电极慢速均匀转动,直至催化剂墨水完全挥发;然后将玻碳圆盘电极头接到chi-660e电化学工作站,电极浸入0.5m硫酸电解液中,保持静止,测试rhe为1.5v~1.9v范围内圆盘电极的电流变化。

60.如图7所示,为实施例1、实施例3、实施例4和对比例1制得的产物在0.5mol/l硫酸溶液中的析氧反应活性曲线图,由图可知,当电流密度为10ma/cm2时,本发明实施例1制得的co3o4非晶层包覆mn:co3o

4-1#的过电位为400mv;实施例3制得的co3o4非晶层包覆mnla:co3o

4-1#的过电位为360mv;实施例4制得的co3o4非晶层包覆mnla:co3o

4-2#的过电位为385mv;而对比例1制得的无非晶相包覆mn:co3o

4-3#的过电位为443mv。结果显示,本发明实施例具有非晶壳层的催化剂其具有更低的过电位,表明其在酸性条件下具有更加优异的析氧反应催化活性,催化性能更好。

61.试验例2将本发明实施例3制备的co3o4非晶层包覆mnla:co3o

4-1#作为阳极催化剂制备膜电极,在单电解槽中测试其电解性能,测试方法包括如下步骤:(1)配置催化剂墨水:将300mg研磨充分的co3o4非晶层包覆mnla:co3o

4-1#、2ml水、2ml异丙醇和2g 5%的nafion溶液混合,磁力搅拌1h后,再加入100g磨球,在300r/min的转速条件下球磨12h,得到催化剂墨水;(2)通过喷涂转印方式在nafion膜表面制备膜电极。

62.如图8所示,为本发明实施例3制备的co3o4非晶层包覆mnla:co3o

4-1#作为阳极催化剂组装到pem电解槽中测试得到的电流-槽压性能图,由图可知,当电流密度为50ma/cm2时,槽压为1.94v;当电流密度为100ma/cm2时,槽压为2.01v。

63.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

64.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。