1.本发明涉及一种采煤机滚筒齿座定位的辅助检测装置和采用该检测装置实施的采煤机滚筒齿座定位检测方法,属于煤矿机械技术领域。

背景技术:

2.如图1所示,采煤机滚筒齿座3按一定方位分布在滚筒体外圆周上,叶片齿座的轴线均位于水平面上并在周向上朝着同一个旋转方向偏转,而端盘齿座位置更加复杂,既有向上翻的角度,又有扭转角度。综上所述,滚筒齿座均为空间定位。

3.衡量齿座定位位置及其精度的相关参数(可参见mt/t 321-2004《采煤机螺旋滚筒》)包括:齿座定位角、滚筒直径、齿尖径向全跳动、齿尖径向圆跳动、齿尖轴向跳动、截线距、端盘齿落差、截割宽度。

4.齿座的定位位置及其精度的相关参数是滚筒性能的重要考量指标。如果齿座定位不准,截齿4安装位置及精度超差,会导致滚筒截割过程中受力偏差大,滚筒寿命将大打折扣,同时也会影响采煤机的寿命。

5.目前采煤机齿座定位情况的检验方法为:制作专用工具,通过将滚筒置于专用工具内,测量齿尖的截线距及齿尖外圆直径,对于复杂角度的端盘齿,其测量方法更为复杂,需多次测量角度并经过换算得到定位角,计算及测量过程较长,通过该方法测得的齿座定位参数误差也较大。

技术实现要素:

6.本发明的目的是提供一种采煤机滚筒齿座定位检测装置及检测方法,对采煤机滚筒齿座的定位位置及其精度的检测既快速、准确,又全面。

7.本发明的主要技术方案有:

8.一种采煤机滚筒齿座定位检测装置,其为轴类零件,包括头部和柄部,柄部为圆柱体结构,头部是以中间杆两端分别连接球体和半球体形成的哑铃型结构,其中球体位于头部的自由端,半球体与柄部连接,半球体上的球面与中间杆连接,半球体的半径大于球体的半径,也大于柄部的半径,球体和半球体的球心距等于待测齿座截齿伸出齿柄的长度,柄部的直径等于待测齿座截齿的齿柄的直径。

9.所述柄部的直径的公差为h7。

10.所述采煤机滚筒齿座定位检测装置为一体式结构。

11.一种采煤机滚筒齿座定位检测方法,将滚筒上的截齿换成所述采煤机滚筒齿座定位检测装置,利用三坐标测量仪测量所述采煤机滚筒齿座定位检测装置上的球体和半球体的球心坐标,两球心的连线的方位即代表相应齿座的实际安装方位,再将该实际安装方位与滚筒齿座的理论方位进行比对,判断齿座的实际安装方位的位置及其精度。

12.所述采煤机滚筒齿座定位检测方法可以包括如下步骤:

13.s1,将采煤机滚筒去除截齿后放在三坐标测量仪的转台上,调整好位置让滚筒轴

心线与转台的轴线重合,选取滚筒轴心线上的一点作为测量坐标原点;

14.s2,针对每个去除了截齿的齿座,将相应规格的所述采煤机滚筒齿座定位检测装置安装在对应齿座上,用三坐标测量仪测量采煤机滚筒齿座定位检测装置上的球体和半球体的球心坐标;

15.s3,从三坐标测量仪中导出所有球心坐标,再将所有球心坐标导入三维软件中,得到与每个齿座一一对应的空间直线的集合,每条所述空间直线为一条以相应球体和半球体的球心坐标所对应的坐标点为端点的线段;

16.s4,采用如下方法进行齿座定位相关参数的测算:

17.步骤a:将采煤机滚筒的设计三维模型导入所述空间直线的集合所在三维软件文件中,在上述三维软件中按照步骤s1中坐标系的定义规则摆放该设计三维模型,该设计三维模型中各齿座的轴线代表相应齿座的设计位置,直接观察或结合利用三维软件中自带的测量工具测量比较所述空间直线与该设计三维模型中相对应齿座的轴线之间的位置差异,找出偏差最大的一条或偏差较大的几条所述空间直线;

18.步骤b:用所述空间直线的集合生成二维图,包括投影方向垂直于滚筒轴线方向的正视图和投影方向沿着滚筒轴线方向的轴向视图,其中正视图的投影方向根据步骤a中确定的偏差最大或较大的所述空间直线的方位确定,确定的原则是在该投影方向上偏差明显、方便测量;在正视图中绘制所述设计三维模型各齿座截齿的齿尖的直线连线,得到截线,然后利用正视图测算截线距、齿尖轴向跳动和截割宽度,利用轴向视图测算齿座定位角、滚筒直径、齿尖径向全跳动、齿尖径向圆跳动和端盘齿落差,其中计算90

°

与切入角a的差值得到齿座定位角,将上述测算后的各参数与设计二维图的相应参数进行比对,判断滚筒各定位参数是否达标。

19.在步骤s2中,安装所述采煤机滚筒齿座定位检测装置时,将所述采煤机滚筒齿座定位检测装置安装到齿座或齿套上,并使所述采煤机滚筒齿座定位检测装置上头部与柄部衔接处的圆环面压紧齿座或齿套的端面。

20.在步骤s2中,将所述采煤机滚筒齿座定位检测装置上的球体和半球体上的球面分别作为特征测量表面,用三坐标测量仪的测针分别测量球体和半球体的球面上的任意三点,三坐标测量仪自动算出球体和半球体的球心坐标。

21.在步骤s3中,从三坐标测量仪中导出的所有球心坐标保存到excel中。

22.本发明的有益效果是:

23.本发明的采煤机滚筒齿座定位检测装置是采煤机滚筒齿座定位检测的辅助工具,结构简单,使用灵活方便,可用于模拟截齿的中心线。利用三坐标测量仪快速检测出该装置上的球体和半球体的球心,即可实现对截齿安装方位的模拟,同时也代表了相应齿座的安装方位。

24.采用所述采煤机滚筒齿座定位检测装置并实施本发明的采煤机滚筒齿座定位检测方法,对采煤机滚筒齿座的定位位置及其精度的检测效率和检测准确性都明显提高。并且,无论是对叶片齿座还是端盘齿座均可以测量。

附图说明

25.图1为采煤机滚筒的一个实施例的结构示意图;

26.图2为所述采煤机滚筒齿座定位检测装置的一个实施例的结构示意图;

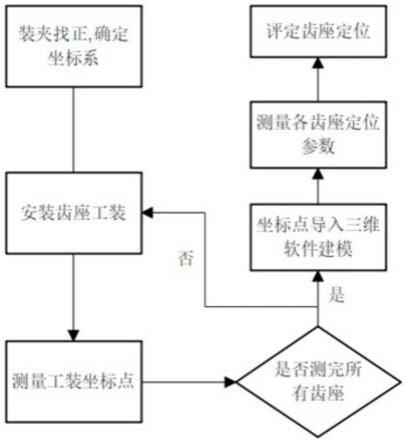

27.图3为所述采煤机滚筒齿座定位检测方法的一个实施例的流程图;

28.图4为所述空间直线的集合的示意图;

29.图5为所述空间直线的集合的正视图;

30.图6为所述空间直线的集合的轴向视图;

31.图7为截齿的一个实施例的结构示意图。

32.附图标记:

33.1.头部,2.柄部,11.球体,12.中间杆,13.半球体3.齿座,4.截齿,5.空间直线。

具体实施方式

34.本发明公开了一种采煤机滚筒齿座定位检测装置(可简称为定位检测装置),如图2、7所示,其为回转体零件中的轴类零件,包括头部1和柄部2,柄部为圆柱体结构,头部是以中间杆12两端分别连接球体11和半球体13形成的哑铃型结构,其中球体位于头部的自由端,半球体与柄部连接,半球体上的球面与中间杆连接。半球体的半径sr2大于球体的半径sr1,也大于柄部的半径d/2。半球体与柄部衔接的交界面是位于半球体上的圆环面,该圆环面是所述定位检测装置的轴向基准面,用作所述定位检测装置安装到齿座上时的轴向定位基准。半球体的球心位于该圆环面的圆心上。球体和半球体的球心距p等于待测齿座截齿4伸出齿柄的长度k,柄部的直径d等于待测齿座截齿的齿柄的直径m。d、p、sr1、sr2是所述定位检测装置的特征参数,这些特征参数的不同取值组合,对应不同规格的所述定位检测装置。而不同规格的所述定位检测装置针对的是不同规格的齿座和截齿组合。

35.所述柄部的直径的公差优选为h7,可方便所述定位检测装置的柄部安装到齿座中而没有晃动,以确保齿座定位检测时的测量精确度。

36.所述采煤机滚筒齿座定位检测装置通常为一体式结构。

37.所述球体和半球体的表面一般需经过硬化处理。

38.本发明还公开了一种采煤机滚筒齿座定位检测方法,是将滚筒上的截齿换成所述采煤机滚筒齿座定位检测装置,利用三坐标测量仪测量所述采煤机滚筒齿座定位检测装置上的球体和半球体的球心坐标,两球心的连线的方位即代表相应齿座的实际安装方位,再将该实际安装方位与滚筒齿座的理论方位进行比对,判断齿座的实际安装方位的位置及其精度。

39.如图3所示,所述采煤机滚筒齿座定位检测方法可以包括如下步骤:

40.s1,将采煤机滚筒去除截齿后放在三坐标测量仪的转台上,调整好位置让滚筒轴心线与转台的轴线重合,选取滚筒轴心线上的一点作为测量坐标原点。

41.s2,针对每个去除了截齿的齿座,将相应规格的所述采煤机滚筒齿座定位检测装置安装在对应齿座上,即安装齿座工装,用三坐标测量仪测量采煤机滚筒齿座定位检测装置上的球体和半球体的球心坐标。

42.安装所述采煤机滚筒齿座定位检测装置时,可以将所述采煤机滚筒齿座定位检测装置安装到齿座或齿套上,并使所述采煤机滚筒齿座定位检测装置上头部与柄部衔接处的圆环面压紧齿座或齿套的端面。对于截齿直接安装在齿座上的结构,所述定位检测装置的柄部安装在齿座的齿柄安装孔中;对于截齿经齿套安装在齿座上的结构,所述定位检测装

置的柄部安装在齿套的内孔中,齿套安装在齿座的齿套安装孔中。

43.将所述采煤机滚筒齿座定位检测装置上的球体和半球体上的球面分别作为特征测量表面,用三坐标测量仪的测针分别测量球体和半球体的球面上的任意三点,三坐标测量仪自动算出球体和半球体的球心坐标。

44.通常,向一个齿座安装所述定位检测装置后就测量一次,测量后再向下一个采煤机滚筒齿座安装所述定位检测装置。为了确保所有齿座的定位情况都能被检测到,本实施例中每测量完一个齿座都对是否测完所有齿座进行检查判断,如果没有完成,就继续向下一个齿座安装所述定位检测装置,然后实施测量;如果所有齿座都已测完,则执行步骤s3。

45.s3,坐标点导入三维软件建模:从三坐标测量仪中导出所有球心坐标,再将所有球心坐标导入三维软件中,得到与每个齿座一一对应的空间直线5的集合(参见图4),每条所述空间直线为一条以相应球体和半球体的球心坐标所对应的坐标点为端点的线段,每条空间直线代表一个齿座的实际方位。

46.从三坐标测量仪中导出的所有球心坐标优选保存到excel中。

47.s4,采用如下方法进行齿座定位相关参数的测算:

48.步骤a:将采煤机滚筒的设计三维模型导入所述空间直线的集合所在三维软件文件中,在上述三维软件中按照步骤s1中坐标系的定义规则摆放该设计三维模型,使滚筒的设计三维模型与滚筒的实物二者的轴线重合,以及轴向上的参考点(即坐标原点所在位置)重合。该设计三维模型中各齿座的轴线代表相应齿座的设计位置,直接观察或结合利用三维软件中自带的测量工具测量、比较所述空间直线与该设计三维模型中相对应齿座的轴线之间的位置差异,找出偏差最大的一条或偏差较大的几条所述空间直线。该方法能最直观、快速地找到位置偏差最大或较大的齿座,为一部分参数的进一步精确测量缩小待测齿座的范围甚至具体指明某个齿座为待测目标齿座,由此减少精确测量次数,提高效率。该方法需要采煤机滚筒的设计三维模型比较精确,这样才可以对三维模型进行测绘。

49.步骤b:用所述空间直线的集合生成二维图,包括投影方向垂直于滚筒轴线方向的正视图(参见图5)和投影方向沿着滚筒轴线方向的轴向视图(参见图6),其中正视图的投影方向优选根据步骤a中确定的偏差最大或较大的所述空间直线的方位确定,确定的原则是在该投影方向上偏差明显、方便测量。在正视图中绘制所述设计三维模型各齿座截齿的齿尖的直线连线,即图中水平的长直线,得到截线,表达了各齿座的理论方位、各截齿齿尖的理论位置的轴向坐标。图中水平的短直线为所述空间直线的投影,表达了各齿座的实际方位、各截齿齿尖的实际位置的轴向坐标。正视图用于测算涉及轴向坐标的各个参数,包括:截线距l、齿尖轴向跳动b和截割宽度w,轴向视图用于测算涉及径向坐标的各个参数,包括:齿座定位角、滚筒直径、齿尖径向全跳动、齿尖径向圆跳动和端盘齿落差。将上述测算后的各参数与设计二维图的相应参数进行比对,判断滚筒各定位参数是否达标。

50.具体测算按照相应标准上的各参数的计算方法执行。以齿尖径向圆跳动为例,轴向视图中某一截线截齿齿尖径向坐标的最大值为dmax/2,最小值为dmin/2,则可以得到该截线上截齿齿尖径向圆跳动等于dmax/2-dmin/2。再例如,某截齿的切入角为a,通过计算90-a即可得到相应齿座的定位角。

51.对于截线距l和齿尖轴向跳动b的测算,由于经过步骤a大幅缩小了待测目标齿座的范围,即不需要逐个齿座进行测算,因此测算效率显著提高。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。