1.本发明涉及一种研磨方法,尤其涉及一种碳化硅晶片的研磨方法。

背景技术:

2.碳化硅晶体的生长方法不论是以物理气相传输法(physical vapor transport;pvt)、高温化学气相沉积法(high temperature chemical vapor deposition;ht-cvd)、或是液相磊晶法(liquid phase epitaxy;lpe),若是其热场设计、生长时的温度控制、各种的气流量及搭配、以及腔体内压力没有控制好的话,容易造成生长时的不稳定,皆有可能出现大量缺陷,长出应力分配不均的晶体。

3.传统上,在质量良好的晶体/晶片上进行研磨加工时,可以任意设定晶片的移除量使其减薄到指定的厚度,并且可以优化晶片几何。然而,若是遇到质量较差的晶体时,由于晶体有内应力的残留,因此,对晶体/晶片直接进行正反两面的研磨加工时,不但不会优化晶片几何,还容易使几何劣化,造成晶片的大幅度弯曲。

4.据此,如何在对晶体/晶片进行研磨加工时减少几何劣化、晶片弯曲为目前亟欲解决的问题。

技术实现要素:

5.本发明提供一种晶片的研磨方法,能减少晶片在研磨加工时的几何劣化或晶片弯曲等问题。

6.本发明的一些实施例提供一种晶片的研磨方法,包括以下步骤。提供碳化硅晶片,所述碳化硅晶片具有第一表面以及与第一表面相反的第二表面。对碳化硅晶片进行研磨工艺以从第一表面以及第二表面研磨移除预定量x。所述研磨工艺包括:进行n次的翻面研磨以移除预定量x,其中n为大于2且小于5的整数。每一次翻面研磨包括对碳化硅晶片的第一表面进行研磨,然后将所述碳化硅晶片翻面并对所述第二表面进行研磨。

7.在一些实施例中,第一表面为硅面,且第二表面为碳面,且于预定量x中,硅面的总移除量不同于碳面的总移除量。

8.在一些实施例中,硅面的总移除量高于碳面的总移除量。

9.在一些实施例中,进行所述n次的翻面研磨中最后一次的所述翻面研磨时,所述第一表面与所述第二表面的移除量相加后小于x/n。

10.在一些实施例中,进行所述n次的翻面研磨中第一次的所述翻面研磨时,所述第一表面与所述第二表面的移除量相加后大于x/n。

11.在一些实施例中,进行所述n次的翻面研磨中第一次的所述翻面研磨时,所述第一表面与所述第二表面的移除量相加后小于40%x。

12.在一些实施例中,进行所述n次的翻面研磨中第n-1次的所述翻面研磨时,所述第一表面与所述第二表面的移除量相加后小于40%x。

13.在一些实施例中,进行所述n次的翻面研磨至少包括:进行第一次的翻面研磨,以

从第一表面研磨移除特定量a1以及从第二表面研磨移除特定量b1;进行第n-1次的翻面研磨,以从第一表面研磨移除特定量a

(n-1)

以及从所述第二表面研磨移除特定量b

(n-1)

;以及进行第n次的最后一次的翻面研磨,以从第一表面研磨移除特定量an以及从第二表面研磨移除特定量bn,其中,特定量an大于特定量a

(n-1)

以及特定量a1,且特定量bn小于特定量b

(n-1)

以及特定量b1。

14.在一些实施例中,所述特定量an与所述特定量bn的总合小于所述特定量a1与所述特定量b1的总合,且小于所述特定量a

(n-1)

与所述特定量b

(n-1)

的总合。

15.在一些实施例中,所述特定量a1等于所述特定量a

(n-1)

,且所述特定量b1等于特定量b

(n-1)

。

16.在一些实施例中,所述n次的翻面研磨为3次的翻面研磨。

17.在一些实施例中,所述n次的翻面研磨为4次的翻面研磨。

18.基于上述,通过本发明实施例的晶片的研磨方法,即使遇到有内应力残留的晶体,也可以优化晶片的几何,并且维持晶片的平整。

附图说明

19.图1是依照本发明实施例的一种晶片研磨方法的流程图;

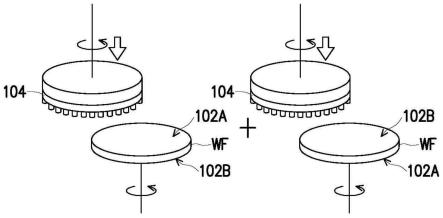

20.图2a至图2d是依照本发明实施例的一种晶片研磨方法的各个阶段的三维示意图。

21.附图标记说明

22.102a:第一表面

23.102b:第二表面

24.104:研磨轮

25.s10、s20、s202、s202a、s202b:步骤

26.wf:碳化硅晶片

具体实施方式

27.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

28.图1是依照本发明实施例的一种晶片研磨方法的流程图。图2a至图2d是依照本发明实施例的一种晶片研磨方法的各个阶段的三维示意图。以下,将参考图1的流程图配合图2a至图2d的三维示意图对本发明一些实施例的晶片研磨方法进行说明。

29.参考图1的步骤s10以及图2a,提供了碳化硅晶片wf。所述碳化硅晶片wf包括第一表面102a以及与第一表面102a相反的第二表面102b。举例来说,第一表面102a为碳面,且第二表面102b为硅面。在一些实施例中,碳化硅晶片wf可以为由物理气相传输法、高温化学气相沉积法、液相磊晶法,等类似方法而形成的碳化硅晶碇,并对碳化硅晶碇进行切割而形成。举例来说,碳化硅的晶碇包括3c-碳化硅、4h-碳化硅、6h-碳化硅等。3c-碳化硅属于立方晶系,而4h-碳化硅以及6h-碳化硅属于六方晶系。在一些实例中,碳化硅晶片wf可以为具有内应力残留的晶体或是无内应力残留的晶体,本发明不限于此。也就是说,具有内应力残留或是有少量至无内应力残留的晶体都可适用于本发明的晶片研磨方法。

30.然后,参考图1的步骤s20以及图2b与图2c,是对碳化硅晶片wf进行研磨工艺以从

碳化硅晶片wf的第一表面102a以及第二表面102b研磨移除预定量x。所述预定量x为经研磨工艺后,从第一表面102a与第二表面102b所预期移除的总量。举例来说,当预定量x为20μm时,则预期从碳化硅晶片wf的第一表面102a以及第二表面102b研磨移除20μm的总量。虽然此处是以20μm来作为预定量x,但应理解预定量x可依据工艺需求而进行调整。针对不同方法制备而成的碳化硅晶片wf也可能有不同或相同的预定量x作为研磨移除的总量。

31.参考图1的步骤s202,在一些实施例中,研磨工艺(即步骤s20)实际上是包括进行n次的翻面研磨以移除所述预定量x,其中n为大于2且小于5的整数。在一些实施例中,n次的翻面研磨为3次的翻面研磨,又或是4次的翻面研磨。每一次的翻面研磨包括对所述碳化硅晶片wf的第一表面102a进行研磨,然后将所述碳化硅晶片wf翻面并对所述第二表面102b进行研磨。

32.更具体地,如图1步骤s202a以及图2b所示的,是对碳化硅晶片wf的第一表面102a(碳面)进行研磨,以从第一表面102a移除特定量a1。接者,如图1步骤s202b以及图2c所示的,是将碳化硅晶片wf翻面并对第二表面102b(硅面)进行研磨,以从第二表面102b移除特定量b1。于图2b以及图2c中,是使用研磨轮104对碳化硅晶片wf的第一表面102a以及第二表面102b进行研磨。

33.在一些实施例中,进行n次的翻面研磨包括重复执行图1的步骤s202a以及步骤s202b。也就是说,如图2d所示的,再次对碳化硅晶片wf的第一表面102a(碳面)进行研磨,然后,将碳化硅晶片wf翻面并对第二表面102b(硅面)进行研磨,并且重复地进行上述研磨步骤以达到移除所述预定量x。

34.在所绘示的实施例中,虽然每一次的翻面研磨是先对第一表面102a(碳面)进行研磨后,再对第二表面102b(硅面)进行研磨,但本发明不限于此。在其它的实施例中,每一次的翻面研磨也可以先对第二表面102b(硅面)进行研磨后,再对第一表面102a(碳面)进行研磨。

35.于本发明的实施例中,在进行第一次的翻面研磨以从第一表面102a研磨移除特定量a1,并且从第二表面102b研磨移除特定量b1后,至少还包括进行第n-1次(即倒数第二次)的翻面研磨以及进行第n次的最后一次的翻面研磨。举例来说,进行第n-1次的翻面研磨时,是从第一表面102a研磨移除特定量a

(n-1)

以及从第二表面102b研磨移除特定量b

(n-1)

。然后,于进行第n次的最后一次的所述翻面研磨时,是从第一表面102a研磨移除特定量an以及从第二表面102b研磨移除特定量bn。

36.于上述的实施例中,所述特定量an小于所述特定量a

(n-1)

以及所述特定量a1,且所述特定量bn大于所述特定量b

(n-1)

以及所述特定量b1。换言之,最后一次的碳面(第一表面102a)研磨所移除的特定量an是比第一次或是倒数第二次的碳面研磨所移除的特定量a1与特定量a

(n-1)

还要来得少。此外,最后一次的硅面(第二表面102b)研磨所移除的特定量bn是比第一次或是倒数第二次的硅面研磨所移除的特定量b1与特定量b

(n-1)

还要来得多。

37.在一些实施例中,特定量an与特定量bn的总合小于特定量a1与所述特定量b1的总合,且小于特定量a

(n-1)

与特定量b

(n-1)

的总合。也就是说,最后一次的翻面研磨以从碳面与硅面移除的总量(即an bn)会少于第一次的翻面研磨及倒数第二次的翻面研磨时从碳面与硅面移除的总量。此外,在一些实施例中,特定量a1是等于特定量a

(n-1)

,且特定量b1是等于特定量b

(n-1)

。

38.在一些实施例,于所述预定量x中,第二表面102b(硅面)的总移除量是不同于第一表面102a(碳面)的总移除量。举例来说,第二表面102b(硅面)的总移除量是高于第一表面102a(碳面)的总移除量。更具体地,由于长晶时碳面相反于硅面的应力分布更不均匀,且碳面的硬度较高,因此,对于碳面进行表面机械加工时将无法均匀将其移除。据此,通过降低碳面的总移除量能够减少由碳面所带来的应力不均的问题。换言之,在碳化硅晶片wf的研磨工艺中,当硅面与碳面的移除量是符合上述条件时,则可以进一步优化晶片的几何(如厚度变异(ttv);局部厚度变异(ltv);弓度(bow);弯曲度(warp);部位正面基准最小平方/范围(sfqr)、等),并且维持晶片的平整。

39.在一些实施例中,在进行所述n次的翻面研磨中最后一次的翻面研磨时,第一表面102a与第二表面102b的移除量相加(特定量an 特定量bn)后会小于x/n。例如,若是设定预定量x为100%时,且n为3次的翻面研磨的话,则最后一次的翻面研磨时两面的移除量相加后会小于33.33%(即100%/3次)。此外,在一些实施例中,在进行所述n次的翻面研磨中第一次的翻面研磨时,第一表面102a与第二表面102b的移除量相加后会大于x/n。例如,若是设定预定量x为100%时,且n为3次的翻面研磨的话,则第一次的翻面研磨时两面的移除量相加后会大于33.33%(即100%/3次)。

40.在一些实施例中,在进行n次的翻面研磨中第一次的翻面研磨时,第一表面102a与第二表面102b的移除量相加后(即a1 b1)会小于40%x。此外,在进行n次的翻面研磨中第n-1次的翻面研磨时,第一表面102a与第二表面102b的移除量相加后(即a

(n-1)

b

(n-1)

)会小于40%x。

41.在一些其它实施例中,除了进行n次的翻面研磨外,还可以包括对第二表面102b(硅面)进行额外的一次研磨来达到所述预定量x。举例来说,当n为3时,是会先完成3次的翻面研磨(即碳/硅面的研磨)后,再对硅面进行最后一次研磨来达到所述预定量x。

42.基于上述条件,通过控制并降低每一次翻面研磨中的移除量,并提高研磨次数时,可以减少晶片加工时所受到的变型,并使碳化硅晶片wf的表面受力更为均匀。

43.为了证明本发明晶片研磨方法能够优化晶片的几何,并且维持晶片的平整,将以下列的实验例进行说明:

44.实验例

45.在下述的实验例中,将对有内应力残留的晶片进行研磨加工,其中,每一次的研磨包括上述图2d所示的对碳化硅晶片的两面进行研磨。实验例中,各工艺的研磨成效是通过光学仪器来测量经研磨后的晶片的表面的坑洞(pits),以及其几何形貌(如厚度变异(ttv);局部厚度变异(ltv);弓度(bow);弯曲度(warp);部位正面基准最小平方/范围(sfqr)、等)来进行判断的。当晶片的表面的坑洞与几何形貌的数值在理想范围时,例如弓度(bow)小于300μm或弯曲度(warp)小于500μm,其研磨的成效会判断为“佳”。若是晶片的表面的坑洞与几何形貌的数值过高时,其研磨的成效会判断为“不佳”。各实验例与比较例的工艺及研磨成效的结果是呈现于下述表1至表8中。

46.表1:实验例a

[0047][0048]

表2:实验例b

[0049][0050]

表3:实验例c

[0051][0052]

表4:实验例d

[0053][0054]

表5:实验例e

[0055][0056]

表6:比较例f

[0057][0058]

表7:比较例g

[0059][0060]

表8:比较例h

[0061][0062]

由上述的实验例a至实验例e来看,当控制翻面研磨的次数为3次或是4次时,且控制硅面的移除总量高于碳面的移除总量时,则可以优化晶片的几何,并且维持晶片的平整。此外,如实验例a至实验例e所示,于最后一次翻面研磨时,硅面的移除量需高于碳面的移除量才能达到优化晶片几何的效果。

[0063]

相较之下,参考比较例f,虽是进行了三次的翻面研磨,但由于硅面的移除总量低于碳面的移除总量,且最后一次翻面研磨时碳面的移除量较高,因此,比较例f的研磨工艺的成效不佳。参考比较例g,若是翻面研磨的次数为5次,且每一次翻面研磨仅是均匀的从碳面与硅面移除相同的特定量的话,其研磨工艺的成效同样不佳。另外,参考比较例h,若是翻面研磨的次数为2次,由于没有适当增加研磨加工次数来减少晶片加工时所受到的变型,因此,比较例h的研磨工艺的成效同样不佳。

[0064]

此外,由上述实验结果来看,最后一次翻面研磨时,硅面的移除量需控制在10%~25%的范围,碳面的移除量需控制在0%~15%的范围,且符合硅面的移除量高于碳面的移除量时,才能够达到进一步优化晶片几何,并维持晶片的平整的技术效果。

[0065]

综上所述,通过本发明实施例的晶片的研磨方法,即使遇到有内应力残留的晶体,也可以优化晶片的几何,并且维持晶片的平整。据此,以往经检验后判定有内应力的晶体可以不用被扣留或丢弃,而通过本发明实施例的晶片的研磨方法能够救回部分有内应力残留的晶片,避免造成晶体物料的浪费。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。