高强度且高导电性铜合金板材及其制造方法

1.本技术是申请日为2018年8月10日、申请号为201880061145.9(国际申请号为pct/jp2018/030132)、发明名称为“高强度且高导电性铜合金板材及其制造方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及高强度且高导电性铜合金板材及其制造方法。

背景技术:

3.在各种电气/电子工业领域中,要求导电性板材作为具有高强度且具有高导电性的导电构件。作为这样的导电性板材,正在进行例如包含银的铜合金(cu-ag合金)板材的开发。例如,在水冷铜磁体中,使用比特板作为用于产生强磁场的导电板,使用利用比特板的比特线圈。对于比特板,要求可足以耐受巨大的电磁应力及水冷时的水压的强度和在流通大电流时也能够抑制发热的导电性。这样的比特板中,正在进行cu-ag合金板材的应用,但不一定可得到满足充分的强度和导电率的cu-ag合金板材,要求进一步同时提高cu-ag合金板材的强度和导电率。

4.另外,对于电子器件而言,正在进行多功能化、高集成化、小型化等,与此相伴,对于电子器件的检查中使用的接触探针,也要求实现比以往更小型化和更高密度化。为了应对接触探针的小型化和高密度化,需要使作为导电部分的探针本身小型化及高密度化,因此要求高强度的材料。此外,为了抑制因小型化和高密度化使得导电部分的截面积减小而引起的电阻增加,要求具有高导电率的材料。另外,在实现检测灵敏度的提高方面,对于用于探针的材料,也要求高导电率。以往,作为探针材料,尚未得到满足如上所述的强度和导电率的导电材料。

5.对于便携式设备,要求充电一次能够长时间使用,因此,对于便携式设备中所使用的充电电池而言,正在进行小型化和大容量化。此外,最近,便携式设备的高速化、多功能化等使得消耗电力增加,因此,充电电池的大容量化也变得越来越重要。充电电池大容量化时,充电花费更多时间,因此要求快速充电。快速充电中,在短时间内流通更多的电流,因此,需要降低导电体的电阻、或者增大导电体的截面积。由于便携式设备的小型化而无法增大部件,因此,使截面积增大存在极限,连接器也要求高导电率的材料。另外,随着便携式设备的小型化,连接器也要求小型化,因此,连接器材料也要求具有高导电率,并且要求高强度的材料。以往,作为连接器材料,尚未得到满足如上所述的强度和导电率的导电材料。

6.在现有的cu-ag合金板材的组成、制造方法中,还没有实现满足如上所述的强度和导电率的材料。另外,关于cu-ag合金的线材,提出了具有高强度和高导电率的cu-ag合金线材的制造方法以及使用该制造方法的线材。但是,即使想要以cu-ag合金线材作为原材料来制造板材,在实用上也无法得到cu-ag合金板材。即,在对cu-ag合金线材进行轧制而制作板材的情况下,变成在无后张力下进行轧制,因此,原材料线材在轧制时松脱,产生起伏或弯曲。因此,无法控制板材的厚度,进而容易产生裂纹等。另外,由于厚度控制困难,因此加工

ag合金板材中的ag的含量小于6质量%时,不能得到通过含有ag而带来的强度提高效果。在进一步提高cu-ag合金板材的强度的方面而言,ag的含量优选为8质量%以上,更优选为9质量%以上。ag的含量超过13质量%时,加工性降低,在实用上难以制造cu-ag合金板材。在进一步提高cu-ag合金板材的加工性的方面而言,ag的含量优选为12质量%以下,更优选为11质量%以下。

23.在实施方式的高强度且高导电性铜合金板材中,cu-ag合金板材中所含的cu和ag以外的不可避免的杂质没有特别限定,其含量优选为0.1质量%以下。杂质含量超过0.1质量%时,有可能cu-ag合金板材的强度、导电性降低。不可避免的杂质的含量进一步优选为0.01质量%以下。需要说明的是,在实施方式的高强度且高导电性铜合金板材中,在不损害机械特性、电特性、金属组织的特性等的范围内,可以根据情况包含cu和ag以外的第三元素。作为这样的第三元素,可以列举金(au)、铝(al)、铋(bi)、锰(mn)、锑(sb)、镁(mg)、钐(sm)等。

24.实施方式的高强度且高导电性cu-ag合金板材具有1000mpa以上且1250mpa以下的拉伸强度(uts)和60%以上且90%以下的导电率(%iacs)。需要说明的是,本技术说明书中的拉伸强度(uts)表示最小值。利用这样的兼顾了高强度和高导电性的cu-ag合金板材,可以提供适合于例如水冷铜磁体中使用的比特板(导电板)、接触探针的探针材料、便携式设备的连接器材料等的导电构件(板材)。即,在cu-ag合金板材的拉伸强度(uts)为1000mpa以上、并且导电率(%iacs)为60%以上的情况下,除了满足导电构件(板材)所要求的强度以外,还能够进一步提高导电构件的导电性。但是,对于以6~13质量%的范围包含ag的cu-ag合金板材而言,超过1250mpa的拉伸强度(uts)、超过90%的导电率(%iacs)是不实用的,即使能够实现这样的值,也难以维持作为板材的形状、向板材的加工性。

25.例如,在将实施方式的高强度且高导电性cu-ag合金板材应用于水冷铜磁体的比特板的情况下,除了能够耐受巨大的电磁应力、水冷时的水压以外,即使在流通大电流时也能够抑制发热。另外,cu-ag合金板材也适合作为接触探针的探针材料、便携式设备的连接器材料。在使用实施方式的高强度且高导电性cu-ag合金板材作为接触探针的探针材料的情况下,除了满足可实现探针的小型化和高密度化的强度以外,即使在探针的截面积因小型化和高密度化而减少时也能够抑制电阻的增加。此外,在使用实施方式的高强度且高导电性cu-ag合金板材作为便携式设备的连接器材料的情况下,能够在维持连接器的形状、功能的同时小型化以便能够在短时间内流通可应对快速充电的大量电流,并且实现应对便携式设备的小型化。

26.在通过后述的包括轧制、热处理的制造工序制作cu-ag合金板材的情况下,拉伸强度(uts)通常根据板材的制造工序的轧制工序中的压力施加方向、即轧制方向和与轧制方向正交的方向(与轧制方向成90

°

的方向)而不同。在此,轧制方向是指相对于轧制机的工作辊的轴向垂直的方向,与轧制方向正交的方向是指轧制机的工作辊的轴向。实施方式的高强度且高导电性cu-ag合金板材在轧制方向和与轧制方向正交的方向中的任一个方向上都满足1000mpa以上的拉伸强度(uts)。

27.此外,对于实施方式的高强度且高导电性cu-ag合金板材而言,轧制方向的拉伸强度(uts)的最小值满足1000mpa以上且1150mpa以下,与轧制方向正交的方向的拉伸强度(uts)的最小值满足1150mpa以上且1250mpa以下。现有的cu-ag合金板材的轧制方向的拉伸

强度低,与此相对,实施方式的高强度且高导电性cu-ag合金板材的轧制方向的拉伸强度(uts)也满足1000mpa以上且1150mpa以下。因此,在使用实施方式的cu-ag合金板材作为导电构件时,即使在从各种方向对导电构件施加应力、压力的情况下,也能够耐受这样的应力、压力。由此,能够大幅提高cu-ag合金板材的实用性。

28.在此,本技术说明书中规定的拉伸强度(uts)是在拉伸试验中施加有最大载荷的状态下的应力值,表示极限拉伸强度(ultimate tensile strength)。关于本技术说明书中规定的拉伸强度(uts),基本上使用宽度为10mm、厚度为0.2mm、长度为200mm的试验片(标准试验片),在将夹头速度设定为100mm/分钟的拉伸试验中,施加载荷直至发生断裂,将施加有最大载荷的时刻的强度(单位:mpa)作为拉伸强度(uts)。但是,试验片的大小不限于上述形状,试验片只要具有能够在拉伸试验机的使用条件下夹紧的大小即可,例如可以使用宽度为2mm、厚度为0.2mm、长度为10mm的试验片。只要使用具有能够利用拉伸试验机实施拉伸试验的大小的试验片,则作为测定值的拉伸强度(uts)实质上是相同的。需要说明的是,轧制方向的拉伸强度(uts)和与轧制方向正交的方向的拉伸强度(uts)的值设定为从各个试样的3处以上裁取试验片实施拉伸试验并表示这些测定值的最小值的值。也可以准备任意的3个以上试验片代替从一个试样的3处以上裁取试验片来实施拉伸试验。未特定轧制时的方向的拉伸强度(uts)的值表示与轧制方向无关地准备的3个以上试验片的测定值的最小值。在无法特定轧制方向的情况下,可以分别测定试样中的一个方向和与其正交的方向的拉伸强度(uts),考虑这些值的大小来推定方向。

29.在实施方式的高强度且高导电性cu-ag合金板材中,导电率(%iacs)为60%以上且90%以下。实施方式的cu-ag合金板材的导电率(%iacs)优选为64%以上且75%以下,更优选为66%以上且75%以下,进一步优选为70%以上且75%以下。在此,导电率(%iacs)是表示基于iacs(international annealed copper standard,国际退火铜标准)的电导率的基准,是将国际上采用的退火标准软铜(体积电阻率:1.7241

×

10-2

μωm)的导电率设为100%时的相对值(单位:%)。关于实施方式中的导电率(%iacs),从试样的3处以上裁取试验片,通过四端子法测定这些试验片的导电率,将这些导电率的测定值基于上述换算方法算出换算值(%iacs),表示这些换算值的平均值。也可以准备任意的3个以上试验片代替从一个试样的3处以上裁取试验片来实施导电率的测定。

30.在实施方式的高强度且高导电性cu-ag合金板材中,板材是指对截面进行观察时截面的宽度(w)相对于厚度(t)之比(w/t比)为1.25以上的构件。此时,厚度(t)优选为0.01~0.8mm,并且宽度(w)优选为0.2~500mm。板材的截面的w/t比优选为2以上,此时的厚度(t)优选为0.01~0.8mm,宽度(w)优选为0.2~500mm。进一步地,板材的截面的w/t比优选为5以上,此时的厚度(t)优选为0.1~0.8mm,宽度(w)优选为5~500mm。更进一步地,板材的截面的w/t比更优选为10以上,此时的厚度(t)优选为0.1~0.5mm,宽度(w)优选为5~500mm。板材的截面的宽度(w)更优选为5~300mm。换而言之,根据实施方式的高强度且高导电性cu-ag合金板材,能够在实用上提供具有上述截面形状和拉伸强度(uts)及导电率(%iacs)的cu-ag合金板材。在此,板材优选具有长方形的截面,但并非一定限定于此,也可以具有椭圆形那样的截面、阶梯状截面那样的异形截面。这种情况下,将宽度相对于最大厚度之比为1.25以上的构件作为板材。

31.满足上述拉伸强度(uts)和导电率(%iacs)这两者的高强度且高导电性cu-ag合

金板材可以通过应用后述的cu-ag合金板材的制造方法而得到。根据后述的cu-ag合金板材的制造方法,可以得到在cu-ag固溶体内存在包含ag的纤维(以下称为ag纤维)的纤维状组织。在此,ag纤维包含cu与ag的共晶相。在这样的纤维状组织中,通过(1)控制x射线衍射(xrd)中的ag的晶面和/或(2)控制ag纤维的形状、存在量等,能够同时提高cu-ag合金板材的强度和导电性、即满足1000mpa以上且1250mpa以下的拉伸强度(uts)和60%以上且90%以下的导电率(%iacs)。

32.关于构成(1),在具有纤维状组织的cu-ag合金板材的xrd的衍射图中,存在ag(220)面的衍射峰、且ag(220)面的峰强度比为80%以上的情况下,能够再现性更良好地兼顾上述拉伸强度(uts)和导电率(%iacs)。即,ag(220)面的峰强度比为80%以上是指ag纤维以适度的形状和量存在于cu-ag合金板材内,由此,cu-ag合金板材的强度和导电性同时提高。与此相对,ag(111)面的峰强度比超过20%时,ag纤维的存在量、特别是后述的粗的ag纤维的存在量变得过多,cu-ag合金板材的强度和导电性同时降低,不仅如此,cu-ag合金板材的加工性也降低。因此,在xrd的衍射图中,ag(220)面的峰强度比为80%以上、并且ag(111)面的峰强度比为20%以下的情况下,能够同时提高cu-ag合金板材的强度和导电性。

33.在此,上述ag(220)面的峰强度比和ag(111)面的峰强度比如下进行测定和特定。即,通过聚束法对cu-ag合金板材的试样照射x射线,通过2θ-θ法检测衍射峰。对衍射峰的相进行鉴定,分别得到ag和cu的强度。然后,将各晶面的峰强度换成百分率而作为强度比。基于2θ-θ法的x射线衍射使用例如宽度为10mm、厚度为0.2mm、长度为10mm的试验片来实施。但是,试验片的大小不限于上述形状,试验片只要具有能够设置在x射线衍射装置中的大小即可。x射线衍射可以使用例如宽度为2mm、厚度为0.2mm、长度为10mm的试验片来实施。

34.关于构成(2),在cu-ag合金板材具有上述包含ag纤维的纤维状组织的情况下,ag纤维有助于提高cu-ag合金板材的强度。进一步地,ag纤维根据其形状、存在量也有助于cu-ag合金板材的导电性的提高。从这些观点出发,在包含ag纤维的纤维状组织中,优选使细的ag纤维以适度的量存在。细的ag纤维优选按照纤维状组织中的细的ag纤维的浓度(c1)以面积比率计为4%以上且7%以下的方式存在。通过使细的ag纤维的浓度的面积比率为4%以上,能够提高cu-ag合金板材的强度。但是,细的ag纤维的浓度的面积比率超过7%时,具有cu-ag合金板材的导电性降低的倾向。细的ag纤维的浓度(c1)的面积比率更优选为5%以上且7%以下。

35.此外,包含ag纤维的纤维状组织优选除了上述细的ag纤维以外还具有粗的ag纤维。粗的ag纤维优选按照纤维状组织中的粗的ag纤维的浓度(c2)以面积比率计为3%以上且6%以下的方式存在。除此以外,在包含ag纤维的纤维状组织中,优选使细的ag纤维和粗的ag纤维按照细的ag纤维的浓度(c1)的面积比率相对于粗的ag纤维的浓度(c2)的面积比率之比(c1/c2)为0.9以上的方式存在。粗的ag纤维有助于cu-ag合金板材的强度的提高,并且其本身补偿导电性,因此也有助于导电性的提高。

36.通过使粗的ag纤维的浓度的面积比率为3%以上,能够使cu-ag合金板材的强度和导电性同时提高。但是,粗的ag纤维的浓度的面积比率超过6%、或者ag纤维的浓度的面积比(c1/c2)小于0.9时,粗的ag纤维的存在量过度增加,由此,cu-ag合金板材的强度、导电性反而具有降低的倾向。ag纤维的浓度的面积比(c1/c2)优选为2以下。ag纤维的浓度的面积比(c1/c2)超过2时,粗的ag纤维的相对存在量减少,使cu-ag合金板材的强度、导电性提高

的效果有可能变得不充分。粗的ag纤维的浓度的面积比率更优选为4%以上且5.5%以下。另外,ag纤维的浓度的面积比(c1/c2)更优选为1以上且1.5以下。

37.在此,细的ag纤维是指显示出线径被拉伸至0.1nm以上且1.0nm以下的纤维状组织的ag纤维。另外,粗的ag纤维是指显示出线径被拉伸至1μm以上且10μm以下的纤维状组织的ag纤维。这些细的ag纤维和粗的ag纤维的观察以及浓度的面积比率(单位:%)的测定如下实施。即,利用高切刀从cu-ag合金板材切出5mm见方的样品,利用耐水研磨纸(#2000)进行机械研磨后,使用离子研磨法实施截面研磨,利用场发射扫描电子显微镜(fe-sem)进行观察。需要说明的是,在加速电压为5kv、倍率为60000倍、compo图像(组成图像)的条件下进行观察,根据观察到的图像进行纤维直径的测定,特定ag纤维,并且以阈值:10000对观察图像进行二值化而比较面积比率。需要说明的是,ag纤维的线径表示上述截面观察中的厚度,在深度方向上可以具有宽度。ag纤维不限于所谓的纤维形状,也可以具有具备一定程度的宽度的板状。需要说明的是,上述板材的宽度与厚度之比是针对合金板材,不适用于ag纤维的形状。

38.(第二实施方式)

39.接着,对第二实施方式的高强度且高导电性铜合金板材进行说明。第二实施方式的高强度且高导电性铜合金板材是以4质量%以上且13质量%以下的范围包含银(ag)、余量由铜(cu)和不可避免的杂质构成的铜合金(cu-ag合金)板材。第二实施方式的cu-ag合金板材中的ag的含量小于4质量%时,无法充分地得到通过含有ag而带来的强度提高效果。在进一步提高cu-ag合金板材的强度的方面而言,ag的含量优选为6质量%以上,更优选为8质量%以上,进一步优选为9质量%以上。ag的含量超过13质量%时,加工性降低,在实用上难以制造cu-ag合金板材。在进一步提高cu-ag合金板材的加工性的方面而言,ag的含量优选为12质量%以下,更优选为11质量%以下。对于第二实施方式的高强度且高导电性cu-ag合金板材而言,不可避免的杂质的含量、板材的形状、各种特性的测定方法等与第一实施方式的高强度且高导电性cu-ag合金板材同样,它们的规定理由也同样。需要说明的是,在第二实施方式的cu-ag合金板材中,除了以下详细说明的构成以外基本上具有与第一实施方式同样的构成。

40.第二实施方式的高强度且高导电性cu-ag合金板材的特征在于,在x射线衍射(xrd)中,ag的(311)面的峰强度比为20%以下。已查明,在cu-ag合金板材中,ag的(311)面是使cu-ag合金板材的强度降低的晶面。通过将这样的ag(311)面的峰强度比控制为20%以下,能够使以4~13质量%的范围包含ag的cu-ag合金板材的强度提高。另外,关于cu-ag合金板材的导电性,通过使cu-ag合金板材以4~13质量%的范围包含ag,可以得到高导电性。ag(311)面的峰强度比优选为15%以下,更优选为10%以下,进一步优选实质上为0%。需要说明的是,在cu-ag合金板材的x射线衍射中,关于(311)面以外的峰,没有特别限定,但包含上述(220)面、(111)面的峰等。

41.上述ag(311)面的峰强度比如上所述进行测定和特定。即,通过聚束法对cu-ag合金板材的试样照射x射线,通过2θ-θ法检测衍射峰。对衍射峰的相进行鉴定,分别得到ag和cu的强度。然后,将各晶面的峰强度换成百分率而作为强度比。基于2θ-θ法的x射线衍射是使用例如宽度为10mm、厚度为0.2mm、长度为10mm的试验片来实施。但是,试验片的大小并非限于上述形状,试验片具有能够设置在x射线衍射装置中的大小即可。x射线衍射可以使用

例如宽度为2mm、厚度为0.2mm、长度为10mm的试验片来实施。

42.如上所述,在cu-ag合金板材的xrd的衍射图中,ag(311)面的峰强度比为20%以下的情况下,能够在不损害基于以4~13质量%的范围包含ag的cu-ag合金组成的导电率的情况下使cu-ag合金板材的拉伸强度(uts)提高。具体而言,可以提供满足600mpa以上且1250mpa以下的拉伸强度(uts)和60%以上且90%以下的导电率(%iacs)的cu-ag合金板材。换而言之,xrd中的ag(311)面的峰强度比超过20%时,拉伸强度(uts)小于600mpa,不能满足作为高强度且高导电性cu-ag合金板材的功能。

43.根据这样的兼顾了高强度和高导电性的cu-ag合金板材,可以提供适合于上述水冷铜磁体中使用的比特板(导电板)、接触探针的探针材料、便携式设备的连接器材料等的导电构件(板材)。例如,具有600mpa以上且小于1000mpa的拉伸强度(uts)的cu-ag合金板材能够应用于接触探针的探针材料。即,拉伸强度(uts)为600mpa以上时,除了满足能够应用于接触探针的探针材料的强度以外,即使在探针的截面积减少的情况下也能够抑制电阻的增加。另外,cu-ag合金板材的拉伸强度(uts)也可以与第一实施方式同样地设定为1000mpa以上且1250mpa以下。根据具有这样的拉伸强度(uts)的cu-ag合金板材,与第一实施方式同样地,在应用于水冷铜磁体的比特板的情况下,除了能够耐受巨大的电磁应力、水冷时的水压以外,即使在流通大电流时也能够抑制发热。此外,在用作接触探针的探针材料、连接器材料的情况下,能够在满足实用强度、形状等的同时,实现抑制电阻增加、应对快速充电等。

44.如上所述,在通过后述的包括轧制、热处理的制造工序制作cu-ag合金板材的情况下,拉伸强度(uts)通常根据板材的制造工序的轧制工序中的压力施加方向、即轧制方向和与轧制方向正交的方向(与轧制方向成90

°

的方向)而不同。第二实施方式的高强度且高导电性cu-ag合金板材在轧制方向和与轧制方向正交的方向中的任一个方向上都满足600mpa以上的拉伸强度(uts)。此外,对于第二实施方式的高强度且高导电性cu-ag合金板材而言,轧制方向的拉伸强度(uts)的最小值满足600mpa以上且1150mpa以下,与轧制方向正交的方向的拉伸强度(uts)的最小值满足700mpa以上且1250mpa以下。现有的cu-ag合金板材的轧制方向的拉伸强度低,与此相对,实施方式的高强度且高导电性cu-ag合金板材的轧制方向的拉伸强度(uts)也满足600mpa以上且1150mpa以下。因此,在使用实施方式的cu-ag合金板材作为导电构件时,即使在从各种方向对导电构件施加应力、压力的情况下也能够耐受这样的应力、压力。

45.在第二实施方式的高强度且高导电性cu-ag合金板材中,拉伸强度(uts)如上所述是在拉伸试验中施加有最大载荷的状态下的应力值,表示极限拉伸强度(uts)。关于拉伸强度(uts),基本上使用宽度为10mm、厚度为0.2mm、长度为200mm的试验片(标准试验片),在将夹头速度设定为100mm/分钟的拉伸试验中,施加载荷直至发生断裂,将施加有最大载荷的时刻的强度(单位:mpa)作为拉伸强度(uts)。但是,试验片的大小不限于上述形状,可以使用例如宽度为2mm、厚度为0.2mm、长度为10mm的试验片。需要说明的是,轧制方向的拉伸强度(uts)和与轧制方向正交的方向的拉伸强度(uts)的值设定为从各个试样的3处以上裁取试验片实施拉伸试验并表示这些测定值的最小值的值。也可以准备任意的3个以上试验片代替从一个试样的3处以上裁取试验片来实施拉伸试验。未特定轧制时的方向的拉伸强度(uts)的值表示与轧制方向无关地准备的3个以上试验片的测定值的最小值。在无法特定轧制方向的情况下,可以分别测定试样中的一个方向和与其正交的方向的拉伸强度(uts),考

虑这些值的大小来推定方向。

46.对于第二实施方式的高强度且高导电性cu-ag合金板材而言,导电率(%iacs)如上所述是表示基于iacs的电导率的基准,是将国际上采用的退火标准软铜的导电率设为100%时的相对值(单位:%)。关于第二实施方式中的导电率(%iacs),从试样的3处以上裁取试验片,通过四端子法测定这些试验片的导电率,将这些导电率的测定值基于上述换算方法算出换算值(%iacs),表示这些换算值的平均值。也可以准备任意的3个以上试验片代替从一个试样的3处以上裁取试验片来实施导电率的测定。

47.(第三实施方式)

48.接着,对实施方式的高强度且高导电性铜合金板材的制造方法进行说明。需要说明的是,实施方式的高强度且高导电性铜合金板材可以通过以下所示的制造方法得到,但并非一定限定于以下所示的制造方法。实施方式的高强度且高导电性铜合金板材的制造方法具备:对以4质量%以上且13质量%以下的范围包含银、余量由铜和不可避免的杂质构成的合金原料进行铸造而得到铸锭的工序;对铸锭进行冷轧而得到第一轧制材料的工序;将第一轧制材料在700℃以上且低于780℃的温度下进行固溶处理而得到固溶处理材料的工序;对固溶处理材料进行冷轧而得到第二轧制材料的工序;将第二轧制材料在200℃以上的温度下进行8小时以上且48小时以下的范围的热处理,由此进行时效处理而得到时效处理材料的工序;和对时效处理材料进行冷轧而得到第三轧制材料作为铜合金板材的工序。需要说明的是,热处理温度表示电炉设定温度(以下相同)。

49.在实施方式的铜合金板材的制造方法中,合金原料的铸造工序没有特别限定,优选例如将以4质量%以上且13质量%以下的范围包含ag、余量由cu和不可避免的杂质构成的合金原料在真空气氛或惰性气氛中在石墨坩埚内熔化、或者使用大气熔化炉向熔液表面喷吹不活泼气体的同时在石墨坩埚内熔化,在石墨或铸铁制的铸模内进行铸造,由此来实施。铸造出的cu-ag合金铸锭的外周面的表面缺陷优选磨削除去。cu-ag合金铸锭中的不可避免的杂质量优选为0.1质量%以下,进一步优选为0.01质量%以下。需要说明的是,在制造第一实施方式的铜合金板材的情况下,使用以6质量%以上且13质量%以下的范围包含ag、余量由cu和不可避免的杂质构成的合金原料。

50.接着,实施通过对cu-ag合金铸锭进行冷轧而得到第一轧制材料的第一冷轧工序。第一冷轧工序是为了破坏铸造时产生的晶粒、晶界并提高之后实施的固溶处理的效果而实施的。第一冷轧工序中的厚度方向的加工率优选设定为5%以上且20%以下。第一冷轧工序中的加工率小于5%时,不能充分地破坏铸造时产生的晶粒、晶界。另外,第一冷轧工序中的加工率超过20%时,不能确保作为产品的板厚,难以制造作为工业用途的板材。需要说明的是,冷轧工序中的厚度方向的加工率是将加工前的材料的厚度设为a、将加工后的材料的厚度设为b时通过“(a-b)/a

×

100(%)”求出的值。第二和第三冷轧工序中的加工率也是同样。

51.接着,实施通过对第一轧制材料进行固溶处理而得到固溶处理材料的固溶处理工序。固溶处理工序是使ag溶入cu内而得到过饱和固溶体(cu-ag固溶体)的工序。固溶处理工序在合金原料的cu-ag组成的固相线附近或其以下的温度下实施。在4~13质量%ag-cu组成的情况下,固溶处理温度优选设定为700~780℃的范围,更优选设定为740~770℃的范围。另外,这样的温度下的保持时间(固溶处理时间)优选设定为2~5小时。用于固溶处理的热处理后,优选进行骤冷而保持过饱和固溶体组织直至常温。固溶处理后,优选进行骤冷,

此时的骤冷速度优选设定为-700℃/分钟以上。

52.接着,实施通过对骤冷后的固溶处理材料进行冷轧而得到第二轧制材料的第二冷轧工序。第二冷轧工序是为了通过对晶界施加应变来促进时效处理时的晶界反应型析出而实施的。第二冷轧工序中的厚度方向的加工率优选设定为20%以上且99%以下。第二冷轧工序中的加工率小于20%时,不能通过对晶界施加应变而促进时效处理时的晶界反应型析出。另外,第二冷轧工序中的加工率超过99%时,不能确保作为产品的板厚,难以制造作为工业用途的板材。另外,为了适当地控制板材中的包含ag纤维的纤维状组织,更优选将第二冷轧工序中的加工率设定为40%以下。

53.接着,实施通过对第二轧制材料进行时效处理而得到时效处理材料的时效处理工序。时效处理工序是使cu晶粒(cu-ag固溶体的晶粒)从cu-ag过饱和固溶体析出的工序。也有时优选通过时效处理使ag纤维析出于cu晶粒内。时效处理后,优选进行炉冷。时效处理工序优选通过在较低温度下保持长时间来实施。具体而言,优选在200℃以上的温度下保持8小时以上且48小时以下的范围。由此,在以4~13质量%的范围包含ag的cu-ag合金中可以得到适度的再结晶组织。此外,根据条件能够使具有适度的量和形状的ag纤维析出。另外,在以8~12质量%的范围包含ag的cu-ag合金中,除了作为细的ag纤维的基础的ag纤维以外,也能够使作为粗的ag纤维的基础的ag纤维析出。

54.时效处理温度低于200℃时,有可能不能使cu-ag合金的晶面为适当的状态、或者不能使粗的ag纤维充分析出。时效处理温度优选为450℃以下,更优选为410℃以下。时效处理时间即使超过48小时,也有可能不能使cu-ag合金的晶面为适当的状态。但是,时效处理温度超过450℃时,例如有可能无法得到适当量的ag纤维,强度容易降低。另外,时效处理时间超过48小时时,不能得到使适当量的ag纤维析出的效果。时效处理温度更优选设定为350℃以上且450℃以下,时效处理时间更优选设定为12小时以上且24小时以下。另外,关于时效处理时间,优选在上述温度范围内温度越低则时间越长。

55.然后,实施通过对时效处理材料进行冷轧而得到第三轧制材料的第三冷轧工序。第三冷轧工序是通过对因时效处理产生的结晶组织沿轧制方向进行拉伸而使cu-ag合金的晶面为适当的状态、同时轧制至板材所要求的厚度的工序。此外,通过对时效处理材料中析出的ag纤维及作为其基础的析出物沿轧制方向进行拉伸,可以得到具有适度的线径的ag纤维。特别是在以8~12质量%的范围包含ag的cu-ag合金中,可以得到使细的ag纤维和粗的ag纤维以适度的量存在的组织。第三冷轧工序中的厚度方向的加工率优选设定为90%以上。第三冷轧工序中的加工率小于90%时,有可能不能使cu-ag合金的晶面为适当的状态、或者不能充分地得到具有适度的线径的ag纤维。此外,有可能不能得到使细的ag纤维和粗的ag纤维以适度的量存在的组织。第三冷轧工序中的加工率更优选为95%以上。

56.通过上述第三冷轧工序得到的第三轧制材料用作实施方式的高强度且高导电性铜合金板材。根据上述制造方法中的各制造条件,可以得到具有1000mpa以上且1250mpa以下的拉伸强度(uts)和60%以上且90%以下的导电率(%iacs)的高强度且高导电性铜合金板材。另外,根据制造条件,可以得到xrd的衍射图中的ag(311)面的峰强度比为20%以下的高强度且高导电性铜合金板材。根据这样的高强度且高导电性铜合金板材,可以提供适合于水冷铜磁体中使用的比特板、正在进行小型化和高密度化的接触探针的探针材料、便携式设备的连接器材料等的导电构件(板材)。

57.实施例

58.接着,对本发明的具体的实施例及其评价结果进行说明。

59.(实施例1)

60.首先,将包含6质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

61.(实施例2)

62.首先,将包含8质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

63.(实施例3)

64.首先,将包含10质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

65.(实施例4)

66.首先,将包含12质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

67.(实施例5)

68.首先,将包含13质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

69.(比较例1)

70.首先,将包含4质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

71.(参考例1)

72.首先,将包含6质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为40mm的cu-ag合金坯料。接着,将cu-ag合金坯料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶

处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

73.(参考例2)

74.首先,将包含6质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在550℃的温度下保持0.5小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。

75.(比较例2)

76.首先,将包含14质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%)。但是,在轧制时发生加工破裂等,未能得到目标厚度为0.28mm的第三轧制材料。

77.(比较例3)

78.首先,将包含14质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在550℃的温度下保持0.5小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。但是,所得到的cu-ag合金板材中产生了大量裂纹。

79.(比较例4)

80.首先,将包含24质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%)。但是,在轧制时发生加工破裂等,未能得到目标厚度为0.28mm的第三轧制材料。

81.(比较例5)

82.首先,将包含24质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为40mm的cu-ag合金坯料。接着,将cu-ag合金坯料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在410℃的温度下保持20小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%)。但是,在轧制时发生加工破裂等,未能得到目标厚度为0.28mm的第三轧制材料。

83.(比较例6)

84.首先,将包含24质量%的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以使厚度为40mm的方式进行冷轧(加工率:20%)而得到第一轧制材料。接着,将第一轧制材料在760℃的温度下保持2小时而进行固溶处理,由此得到固溶处理材料。接着,将厚度为40mm的固溶处理材料以使厚度为28mm的方式进行冷轧(加工率:30%)而得到第二轧制材料。接着,将第二轧制材料在550℃的温度下保持0.5小时而进行时效处理,由此得到时效处理材料。然后,将厚度为28mm的时效处理材料以使厚度为0.28mm的方式进行冷轧(加工率:99%),由此得到作为目标cu-ag合金板材的第三轧制材料。将所得到的cu-ag合金板材供于后述的特性评价。但是,所得到的cu-ag合金板材中产生了大量裂纹。

85.对于由上述实施例1~5、参考例1~2和比较例1、3、6得到的cu-ag合金板材,按照上述方法实施xrd测定,求出ag(220)面的峰强度比、ag(111)面的峰强度比、ag的其他面的峰强度比、ag(220)面以外的面的峰强度比。xrd的测定使用理学公司制造的x射线衍射装置smartlab(商品名)进行。将xrd的测定结果示于表1中。需要说明的是,ag的其他面的峰强度比和ag(220)面以外的面的峰强度比依据上述ag(220)面和ag(111)面的峰强度比的测定方法求出。

86.[表1]

[0087][0088]

接着,对于由上述实施例1~5、参考例1~2和比较例1、3、6得到的cu-ag合金板材,按照上述方法对金属组织进行观察和评价。作为评价结果,将细的ag纤维的浓度(面积比率)和其平均值及浓度偏差、粗的ag纤维的浓度(面积比率)和其平均值及浓度偏差、细的ag纤维的浓度(面积比率的平均值:c1)相对于粗的ag纤维的浓度(面积比率的平均值:c2)的比率示于表2中。如表2所示,可知:实施例1~5的cu-ag合金板材具有适度的形状和量的ag纤维,与此相对,比较例1的cu-ag合金板材由于ag的含量少,因此ag纤维的析出量少。关于参考例1的cu-ag合金板材,可知:由于省略了铸造后的冷轧,固溶处理没有充分地完成,因此ag纤维没有充分地析出。关于参考例2的cu-ag合金板材,可知:由于将时效处理条件设定为高温,因此未析出适度的形状和量的ag纤维。关于比较例3、6的cu-ag合金板材,可知:由于过量包含ag,因此未析出适度的形状和量的ag纤维。

[0089]

[表2]

[0090][0091]

接着,对于由上述实施例1~5、参考例1~2和比较例1、3、6得到的cu-ag合金板材,按照上述方法测定导电率(%iacs)、轧制方向的拉伸强度(uts)、与轧制方向正交的方向的拉伸强度(uts)。将它们的测定结果示于表2中。由表2明显可知,对于实施例1~4的cu-ag合金板材而言,导电率(%iacs)、轧制方向的拉伸强度(uts)和与轧制方向正交的方向的拉伸强度(uts)均显示出优良的值。

[0092]

[表3]

[0093][0094]

(实施例6~9)

[0095]

首先,将包含表4所示的量的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。

将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以表4所示的加工率进行冷轧而得到第一轧制材料。接着,将第一轧制材料在表4所示的条件下进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将固溶处理材料以表4所示的加工率进行冷轧而得到第二轧制材料。接着,将第二轧制材料在表4所示的条件下进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将时效处理材料以表4所示的加工率进行冷轧,由此得到作为目标cu-ag合金板材的第三轧制材料。与实施例1同样地实施所得到的cu-ag合金板材的xrd测定、导电率的测定、拉伸强度(uts)的测定。将其结果示于表5中。在xrd测定中,求出ag(311)面的峰强度比。对轧制方向和与轧制方向正交的方向分别求出拉伸强度(uts)。

[0096]

[表4]

[0097][0098]

[表5]

[0099][0100]

(实施例10~31、比较例7~9)

[0101]

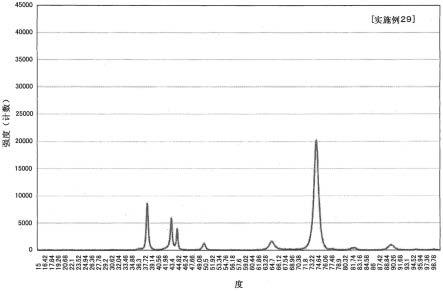

首先,将包含表6所示的量的ag、余量由cu和不可避免的杂质构成的合金原料插入石墨坩埚中进行熔化。将cu-ag合金熔液在石墨铸模中进行铸造而制作出cu-ag合金铸锭。将cu-ag合金的表面磨削除去,由此制作出宽度为200mm、长度为230mm、厚度为50mm的cu-ag合金坯料。接着,将cu-ag合金坯料以表6所示的加工率进行冷轧而得到第一轧制材料。接着,将第一轧制材料在表6所示的条件下进行固溶处理,由此得到固溶处理材料。固溶处理后,以-700℃/分钟的冷却速度进行骤冷。接着,将固溶处理材料以表6所示的加工率进行冷轧而得到第二轧制材料。接着,将第二轧制材料在表6所示的条件下进行时效处理,由此得到时效处理材料。时效处理后,进行炉冷。然后,将时效处理材料以表6所示的加工率进行冷轧,由此得到作为目标cu-ag合金板材的第三轧制材料。与实施例1同样地实施所得到的cu-ag合金板材的xrd测定、导电率的测定、拉伸强度(uts)的测定。将其结果示于表7中。在xrd测定中,求出ag(311)面的峰强度比。在图1中示出实施例29的cu-ag合金板材的xrd谱,另外

在图2中示出比较例9的铜合金板材的xrd谱。对轧制方向和与轧制方向正交的方向分别求出拉伸强度(uts)。

[0102]

[表6]

[0103][0104]

[表7]

[0105][0106]

产业上的可利用性

[0107]

本发明的高强度且高导电性铜合金板材能够有效地用作例如水冷铜磁体中使用的比特板、正在进行小型化和高密度化的接触探针的探针材料、便携式设备的连接器材料等导电构件(板材)。另外,也能够用于其他要求高强度和高导电率的用途中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。