1.本发明涉及一种用于碳钢表面的抗腐蚀处理配方及其使用方法。

背景技术:

2.为了满足日益增长的石油化工产品的需求,劣质原油的加工在炼油厂占的比重越来越高。劣质原油中含有的腐蚀介质成分复杂、腐蚀形态复杂多样化,由此引发了非常严重的石油化工设备腐蚀。针对各种腐蚀可以通过材质升级来控制和解决,但是这势必会引起设备成本的大幅度提高。而通过表面技术对设备表面进行改性来提高设备的耐腐蚀性、减缓设备的腐蚀是近年来兴起的一种低成本的抗腐蚀的方法。

3.广泛应用于石油化工领域内的碳钢防腐蚀表面处理技术是在碳钢的表面生成致密的氧化物保护膜层,所产生的氧化物膜层能够提高设备的耐蚀性、减缓其腐蚀。目前常用的碳钢表面处理技术主要有电镀、喷漆和发黑三种方法。其中,发黑技术因其操作简单、成本低被广泛的应用于碳钢防腐蚀中。发黑技术有常温发黑和高温碱性发黑两种方法。尽管常温发黑操作条件比较温和,但高温碱性发黑生产的氧化物膜层更加致密、更加耐腐蚀,所以相比常温发黑技术,高温碱性发黑技术应用的更加广泛。高温碱性发黑工艺是把氢氧化钠、亚硝酸钠和其他一些添加剂按照比例添加在一起,并配成溶液,温度保持在130-150℃之间时,将碳钢放入其中进行表面处理。在这种高温的氧化溶液中,碳钢的表面会生产一层致密的fe3o4保护层,新生成的致密氧化层提高了碳钢的耐腐蚀性。然而,这种高温氧化发黑的配方中含有致癌的高毒化合物亚硝酸钠,对人体和环境会产生不良的影响。因此,开发新型无亚硝酸钠的工艺是高温发黑工艺的新方向。

技术实现要素:

4.本发明针对以上问题提出了一种用于碳钢表面的抗腐蚀处理方法,该方法使用无毒过氧乙酸来替代高毒的亚硝酸钠进行发黑处理;且利用无毒硅胶对发黑后的碳钢进行封孔处理,封孔能够有效降低碳钢表面膜层的孔隙率,进而降低碳钢的腐蚀速率,提高其耐蚀性。本发明的处理工艺简单,易于规模化。

5.基于上述技术问题,本发明的一个目的在于,提供一种用于碳钢表面抗腐蚀处理的配方。

6.本发明的另一个目的在于,提供用于碳钢表面的抗腐蚀处理方法,该方法使用了上述配方。

7.本发明的上述目的是基于以下技术方案来实现的。

8.一方面,本发明提供一种用于碳钢表面抗腐蚀处理的配方(即发黑液配方),该配方包含浓度为500~800g/l的强碱以及浓度为150~300g/l的氧化剂。

9.优选地,所述强碱为氢氧化钠或氢氧化钾;

10.优选地,所述氧化剂为过氧乙酸;优选地,所述强碱的浓度为500~600g/l,更优选为600g/l;

11.优选地,所述氧化剂的浓度为150~200g/l,更优选为200g/l。

12.另一方面,本发明提供用于碳钢表面的抗腐蚀处理方法,该方法使用了上述配方,该方法包括如下步骤:

13.(1)将碳钢表面用除锈剂进行除锈,水洗,干燥;

14.(2)将步骤(1)除锈处理后的碳钢放入权利要求1或2所述的用于碳钢表面抗腐蚀处理的配方中进行发黑处理;

15.(3)将步骤(2)发黑处理后的碳钢水洗、干燥后用硅胶溶液进行封孔处理。

16.优选地,所述碳钢选自低碳钢q195、q215、q235,优选为低碳钢q235。

17.优选地,在步骤(1)中,所述除锈剂为cl-800;

18.优选地,所述水洗是在室温下循环水洗3-5min;

19.优选地,所述除锈处理的温度为室温;

20.优选地,所述除锈处理的时间为3-5min。

21.优选地,在步骤(2)中,所述发黑处理的温度为90-100℃;

22.优选地,所述发黑处理的时间为20-40min。

23.优选地,在步骤(3)中,所述硅胶的质量浓度为20-40%,优选为20%。

24.优选地,在步骤(3)中,所述干燥的温度是90-100℃;

25.优选地,所述封孔处理的温度是50-60℃;

26.优选地,所述封孔处理的时间为3-8min。

27.优选地,在步骤(2)中发黑处理后形成纳米fe3o4。

28.再一方面,本发明还提供经上述处理方法获得的碳钢。经上述处理方法处理后,碳钢表面生成了一层致密的氧化物保护膜(纳米fe3o4),该膜层具有较好的耐蚀性能。

29.本发明开发了一种新的碳钢发黑液配方,利用常规的药品即在碳钢表面形成了致密的氧化物保护层。与传统的高温碱性配方相比,该配方在避免使用高毒的亚硝酸钠的情况下即可实现碳钢发黑处理;且在发黑工序后利用无毒的硅胶溶液对发黑后的工件进行封孔处理,封孔后的碳钢样件具有较好的耐腐蚀性能。整个操作温度不高于100℃。很明显该配方和工艺温和,操作简单,易于工业化生产。

30.具体实施例方式

31.以下参照具体的实施例来说明本发明。本领域技术人员能够理解,这些实施例仅用于说明本发明,其不以任何方式限制本发明的范围。下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的原料、试剂材料等,如无特殊说明,均为市售购买产品。

32.以下实施例,如无特殊说明,使用的除锈剂为cl-800。

33.实施例1碳钢表面的抗腐蚀处理

34.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在500克/升;然后加入过氧乙酸,控制其浓度在200克/升;把溶液的温度升温至90-100℃,放入经除锈后处理后的碳钢片。30min后发黑处理完成。发黑处理完的样件利用硅溶胶对膜孔进行封孔,降低膜层孔隙率,提高膜层抗腐蚀性。硅胶浓度为20%,封孔温度为50-60℃。样件标识为a1。

35.实施例2碳钢表面的抗腐蚀处理方法

36.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在600克/升;然后加入过氧乙酸,控制其浓度在200克/升;把溶液的温度升温至90-100℃,放入经除锈后处理后的碳钢片。30min后发黑处理完成。发黑处理完的样件利用硅溶胶对膜孔进行封孔,降低膜层孔隙率,提高膜层抗腐蚀性。硅胶浓度为20%,封孔温度为50-60℃。样件标识为a2。

37.实施例3碳钢表面的抗腐蚀处理方法

38.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在600克/升;然后加入过氧乙酸,控制其浓度在150克/升;把溶液的温度升温至90-100℃,放入经除锈后处理后的碳钢片。30min后发黑处理完成。发黑处理完的样件利用硅溶胶对膜孔进行封孔,降低膜层孔隙率,提高膜层抗腐蚀性。硅胶浓度为20%,封孔温度为50-60℃。样件标识为a3。

39.实施例4碳钢表面的抗腐蚀处理方法

40.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在600克/升;然后加入过氧乙酸,控制其浓度在200克/升;把溶液的温度升温至90-100℃,放入经除锈后处理后的碳钢片。20min后发黑处理完成。发黑处理完的样件利用硅溶胶对膜孔进行封孔,降低膜层孔隙率,提高膜层抗腐蚀性。硅胶浓度为20%,封孔温度为50-60℃。样件标识为a4。

41.对比实施例1:235碳钢表面的处理

42.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。该对比样件不进行发黑处理,样件标识为b1。

43.对比实施例2:235碳钢表面的处理

44.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在600克/升;然后加入亚硝酸钠,控制其浓度在200克/升;把溶液的温度升温至140℃,放入经除锈后处理后的碳钢片。30min后发黑处理完成。发黑处理完的样件利用硅溶胶对膜孔进行封孔,降低膜层孔隙率,提高膜层抗腐蚀性。硅胶浓度为20%,封孔温度为50-60℃。样件标识为b2。

45.对比实施例3:碳钢表面的抗腐蚀处理

46.本实验采用235碳钢,工件的制件规格:0.2*50*50mm(厚度*长*宽)。样片一般有锈迹,所以发黑之前进行化学除锈处理,除锈后进行去离子水冲洗干净,然后干燥备用。将氢氧化钠溶于水中,控制其浓度在600克/升;然后加入过氧乙酸,控制其浓度在200克/升;把溶液的温度升温至140℃,放入经除锈后处理后的碳钢片。30min后发黑处理完成。发黑处理完的样件不进行封孔,样件标识为b3。

47.耐腐蚀性测试:

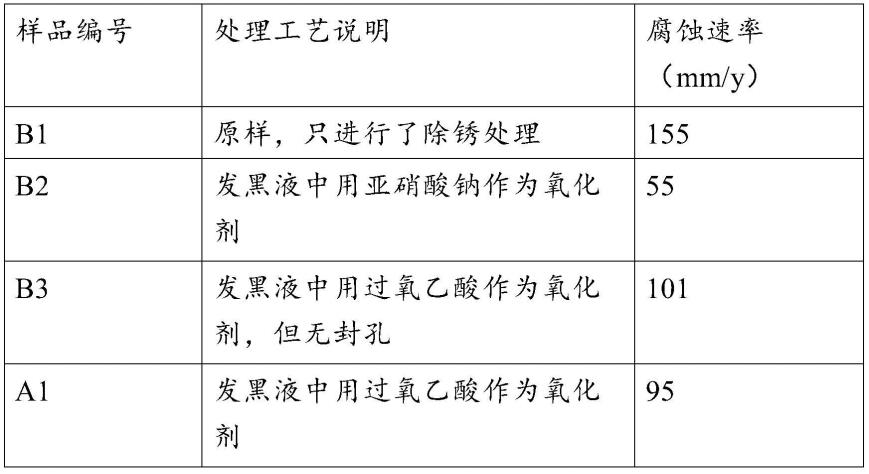

48.对所制的的不锈钢工件进行三氯化铁腐蚀实验,测试表面处理后的工件抗腐蚀性能。三氯化铁腐蚀实验条件:用蒸馏水配置成的0.05mol/l(取4ml浓盐酸,溶于956ml蒸馏水中)盐酸溶液,在把100g三氯化铁溶于900ml 0.05mol/l盐酸溶液中,配制成6%三氯化铁溶液,实验温度50℃,实验取浸泡6小时后样品失重数据,根据此失重数据计算腐蚀速率。发明人测试了实施例1-4,对比实施例1-3得到的碳钢的腐蚀试验数据,结果如下表所示:

49.实施例1-4及对比实施例1-3得到的碳钢的三氯化铁腐蚀试验结果

[0050][0051][0052]

由表可以看出,对碳钢进行表面处理后,抗腐蚀速率明显下降,这充分表明表面发黑处理技术大大提高了碳钢表面的抗腐蚀能力。另外,从表中数据可以看出,对发黑处理后的工件进行封孔处理,进一步降低了工件的腐蚀速率,提高了其耐蚀性能。从对比实施例的数据也可以看出,发黑液中新氧化剂的使用所制备出的膜层具有较好的抗腐蚀性,且封孔处理也提高了碳钢表面膜层的抗腐蚀性。这表明该技术提供了一种新的碳钢发黑表面处理配方和工艺,该技术不仅具有较好的发黑效果,配方也比较环保。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。