1.本实用新型涉及换热器换热管领域,特别涉及一种丁胞绕翅管及换热器换热管组件。

背景技术:

2.现有的管式换热器中,采用翅片管扩展面积大,单管换热能力强,但抗积灰能力弱,往往运行初期效果很好,但运行一段时间后,往往因为灰堵,换热效果大幅下降。采用光管的换热器最为广泛,但存在单管换热效果差,设备总阻力大等缺点。市场上急需一种换热能力强,同时抗灰能力出众的强化换热管型。虽然市面的强化换热管型很多,且各有特点,但同时满足强换热、高抗灰、阻力小的管型不多。部分满足这些要求的特型管,面对一些流量低,负荷大的场景,往往因为为提高管外流速,而不得不降低管间间距,过小弯头往往只能采用非标件,增加了成本。

3.所以市面急需一中集众家之所长,兼备强换热、面积扩展多,抗积灰、阻力小,且不容易因为管心距离过小而受困扰的换热管型。

4.cn 106679465公开了一种防积灰、防磨损、防腐蚀的烟气换热器,一包括分别设置有管外介质进口和管外介质出口的换热器壳体,在换热器壳体内设置有呈顺排布置的翅片管束,所述翅片管束包含若干相连通的基管和安装在基管上的若干翅片组,在基管上设置有管内介质进口和管内介质出口,翅片组为沿基管轴向设置在基管外壁上的翅片组,其中每个翅片组包含两片位于至少一根基管两侧的四边形翅片,每片翅片内侧设置有与基管的外壁相吻合的凹槽,翅片通过凹槽与基管外壁相连接,两片翅片处于与基管轴线垂直的同一平面上,相互之间有大于零的间隙,所述翅片组与基管组成的整体沿基管径向断面呈h型,所述翅片管束的基管上设置有丁胞结构,在所述的基管迎风侧和背风侧的两片翅片上分别设置有涡发生器,所述的基管上的丁胞为凹坑,丁胞直径d与基管直径d之比为1/30~1/10,丁胞深度h 与基管直径d之比为1/50~1/25,基管(周上丁胞夹角β为10~30

°

,基管轴线方向上丁胞间距t与基管直径d之比为1/10~1/5。该结构采用h型翅片,翅片厚度大,质量重,相同效率下,换热器重量大。且该管还需要设置涡发生器,进一步加大质量。其实用价值有待商榷。

技术实现要素:

5.针对现有技术问题,本实用新型第一目的在于提供一种丁胞绕翅管,第二目的在于提供一种换热器换热管组件。提高换热效果,减轻换热器的重量。

6.为实现以上第一目的,本实用新型通过以下技术方案予以实现:

7.一种丁胞绕翅管,包括基体圆管,其特征在于:所述基体圆管上设置有呈螺旋形分布的丁胞,在两牙丁胞之间以及丁胞的起始端或末端分别设置有绕片翅片,所述绕片翅片也呈螺旋形分布,或者每间隔两牙及两牙以上的丁胞设置一组绕片翅片,所述基体圆管的两端为连接段,连接段为光管。

8.本方案结合了丁胞管和绕片翅片管的优点,采用螺旋排布的丁胞管伴随螺旋绕片的布置的形式,在增加换热系数的同时,大幅度增加管外拓展面积,增加换热管换热性能。

9.丁胞在管外为丁胞凹坑,在丁胞凹坑处对应在管内即形成丁胞凸起。

10.本实用新型的管内的螺旋排布的丁胞内侧凸起,使得管内介质的换热得到了一定程度的强化,但由于密集程度低于普通丁胞管,所以阻力小于一般丁胞管。

11.管外的丁胞能提升管外的传热系数,绕片翅片能大幅度拓展换热表面积,且丁胞产生的螺旋扰流可直接对相邻的丁胞绕翅管的翅片间隙内进行吹扫,具有清灰作用。同时,两根管间的螺旋气流在翅片间对冲,能极大地增加翅片间介质的混合,有利于提升翅片部分的换热和清除积灰。

12.管内换热系数相较光管能提升1.2-2.4倍;管外换热系数相较光管可提升1.5-15倍。综合换热系数较cn 106679465公开的换热管的换热系统提高20%-80%。

13.本实用新型采用绕片翅片,较cn 106679465公开的h形翅片,重量轻。

14.翅片本身还能起到对流体的导流的作用。

15.上述方案中:所述绕片翅片的厚度从中心向边缘逐渐减小。起到减轻换热器重量的效果,同时,可以起到导流的效果。

16.上述方案中:呈螺旋形分布的丁胞的螺距为10mm-1000mm。上述方案中:所述绕片翅片的最厚端的厚度为0.5—5mm,尖端的厚度为 0.1-2mm。

17.上述方案中:每两牙丁胞之间以及丁胞的起始端或末端分别设置有一片以上绕片翅片。

18.本实用新型的第二目的是这样实现的:一种换热器换热管组件,包括多根换热管本体排列而成的换热管组件,其特征在于:所述换热管本体为所述的丁胞绕翅管,相邻两根丁胞绕翅管的其中一根的绕片翅片与另一根丁胞绕翅管间的丁胞的位置相对应(错翅布置),或相邻两根丁胞绕翅管的其中一根的绕片翅片对应另一根的绕片翅片(对翅布置)

19.本实用新型具有以下有益效果:

20.(1)单管热流密度大,远超光管,也高于丁胞管。

21.(2)翅片抗积灰,丁胞的螺旋形气流能自动吹扫翅片上积灰,可长时间保持稳定的换热能力。

22.(3)同等热负荷下,设备更轻。

23.(4)同等流速下,管间距大于丁胞管或光管,便于制作弯头,且单个弯头阻力更小。

24.(5)管内的换热也有增强。

25.(6)设置不同的翅片角度可以起到导流作用。

26.(7)刃形翅片,相较其他翅片管来说,翅片的阻力更小。

附图说明

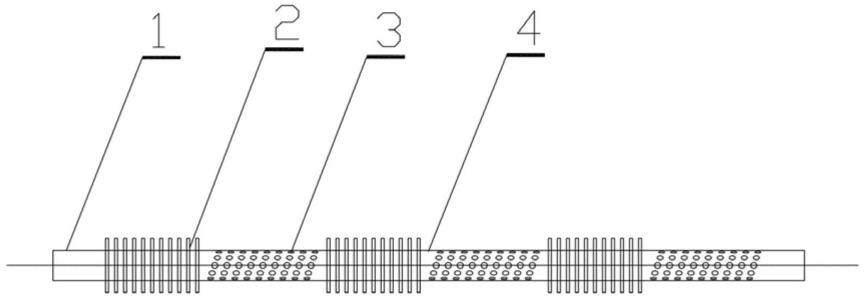

27.图1为本实用新型的丁胞绕翅管的结构示意图。

28.图2为换热器换热管组件的结构示意图。

29.图3为图2当壳层气流经过时,产生涡流的示意图。

30.图4为实施例2结构示意图。

具体实施方式

31.下面将结合实施例和附图,对本实用新型做进一步的描述。

32.实施例1

33.丁胞绕翅管包括基体圆管1,基体圆管1上设置有呈螺旋形分布的丁胞2,在基体圆管1的内侧,对应丁胞2的位置,成型有丁胞凸起4,在两牙丁胞之间的丁胞间隙以及丁胞的起始端或末端分别设置有绕片翅片3,也就是说一牙丁胞,一片绕片翅片,如此交错设置,绕片翅片3也呈螺旋形分布,基体圆管1的两端为连接段,连接段为光管。优选:绕片翅片3的厚度从中心向边缘逐渐减小。所述绕片翅片的最厚端的厚度为0.5—5mm,尖端的厚度为0.1-2mm。呈螺旋形分布的丁胞的螺距为10mm-1000mm。

34.当用该丁胞绕翅管做成换热器的换热器换热管组件时,换热器换热管组件由多根换热管本体排列,相邻两根丁胞绕翅管的其中一根的绕片翅片与另一根丁胞绕翅管的一牙丁胞的位置相对应。也就是每牙丁胞都位于另一丁胞绕翅管的两片绕片翅片之间(错翅布置)。或相邻两根丁胞绕翅管的其中一根的绕片翅片对应另一根的绕片翅片(对翅布置),如果对翅布置,则依靠两侧的丁胞产生的涡旋流进行清灰。清灰效果较错翅布置差。

35.如图3所示,图3中,6为向上的丁胞产生的涡旋流;7为向下丁胞产生的涡旋流,5为旋流对冲区域,绕片翅片一方面能起到对壳层的气流的导流作用,同时,丁胞产生的气流能形成涡流,行走在两片绕片翅片之间,起到对翅片的清灰效果。

36.实施例2

37.如图4所示,其它与实施例1相同,不同的是:每两牙丁胞2之间以及丁胞2的起始端或末端分别设置有一片以上绕片翅片3。图中每两牙丁胞之间设置两片绕片翅片3,当然根据螺距不同,还可以设置多片。

38.实施例3

39.其它与实施例1相同,不同的是:每间隔两牙及两牙以上的丁胞 2设置一组绕片翅片3。

40.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。