1.本实用新型涉及空调技术领域,具体而言,涉及一种空调器底座组件及空调器。

背景技术:

2.相关技术中,空调器的室内机可连接冷媒管、排水管、新风管等管道,室内机底座的后侧形成有走管空间,走管空间用于容置上述管道。但上述的相关技术中,当室内机安装在墙面后,可能导致管道挤压变形,甚至室内机被墙面顶起而无法保证室内机底座与墙面贴合。

技术实现要素:

3.本实用新型解决的问题是室内机安装在墙面后,可能导致管道挤压变形,甚至室内机被墙面顶起而无法保证室内机底座与墙面贴合的问题。

4.为解决上述问题,本实用新型实施例提供了一种空调器底座组件及空调器。

5.第一方面,本实用新型实施例提供一种空调器底座组件,包括底座本体,所述底座本体包括:背壳体、挂板支撑梁以及风道后壳。其中,所述挂板支撑梁设置于所述背壳体上,用于挂设于空调器的壁挂板上;所述风道后壳与所述背壳体连接,所述风道后壳的前侧用于形成风道,所述风道后壳的后侧形成有用于容置所述空调器的管道的走管空间;所述背壳体、所述挂板支撑梁和所述风道后壳一体成型;所述风道后壳的厚度与所述挂板支撑梁的厚度的比值为0.6-0.75。

6.本实用新型实施例提供的空调器底座组件通过优化设计风道后壳的厚度与挂板支撑梁的厚度的比值,在保证挂板支撑梁挂在壁挂板上的稳固度的同时,能够减小风道后壳的厚度,从而增大风道后壳与墙面之间的距离,增大走管空间,从而避免管道挤压变形,保证底座本体与墙面贴合。另外,由于能够减小风道后壳的厚度,能够降低成本,提高产品竞争力。

7.进一步地,在可选的实施方式中,所述挂板支撑梁的厚度范围为2.4-2.9mm。

8.进一步地,在可选的实施方式中,所述挂板支撑梁具有相对设置的第一端和第二端,所述第一端与所述背壳体连接,所述挂板支撑梁的厚度由所述第一端至所述第二端逐渐减小,且所述第一端的厚度范围为2.4-2.9mm。

9.进一步地,在可选的实施方式中,所述背壳体的厚度与所述挂板支撑梁的厚度的比值为0.6-0.75。

10.进一步地,在可选的实施方式中,所述背壳体包括由上至下依次连接的第一背壳、第二背壳和第三背壳;

11.所述第一背壳的上侧与所述挂板支撑梁连接,所述第二背壳相对所述第一背壳向后侧倾斜设置,所述第三背壳的下侧与所述风道后壳连接;

12.所述第一背壳、所述第二背壳和所述第三背壳中至少一个的厚度与所述挂板支撑梁的厚度的比值为0.6-0.75。

13.进一步地,在可选的实施方式中,所述背壳体的后侧设置有加强筋;所述加强筋的厚度与所述背壳体的厚度的比值为0.6-1。

14.进一步地,在可选的实施方式中,所述底座本体还包括后水道;

15.所述风道后壳通过所述后水道与所述背壳体连接,所述后水道用于承接所述空调器的蒸发器后侧的冷凝水;

16.所述后水道具有第一冷凝水流入口以及与所述第一冷凝水流入口相对设置的后水道底壁,所述后水道底壁的厚度与所述挂板支撑梁的厚度的比值为0.75-0.92。

17.进一步地,在可选的实施方式中,所述空调器底座组件还包括保温泡沫;

18.所述保温泡沫的前侧与所述风道后壳的后侧连接,所述保温泡沫的后侧形成所述走管空间,所述保温泡沫的厚度与所述风道后壳的厚度的比值为3-4。

19.进一步地,在可选的实施方式中,所述底座本体还包括出风口下侧壁;

20.所述出风口下侧壁与所述风道后壳的下侧连接,用于形成出风口;

21.所述出风口下侧壁的厚度与所述挂板支撑梁的厚度的比值为0.67-0.83。

22.进一步地,在可选的实施方式中,所述底座本体还包括出风口上侧壁和风道端板;

23.所述出风口上侧壁和所述风道后壳均与所述风道端板连接,所述出风口上侧壁用于形成出风口;

24.所述出风口上侧壁的厚度与所述挂板支撑梁的厚度的比值为0.8-1。

25.进一步地,在可选的实施方式中,所述底座本体还包括前水道和风道端板;

26.所述前水道和所述风道后壳均与所述风道端板连接,所述前水道用于承接所述空调器的蒸发器前侧的冷凝水;

27.所述前水道具有第二冷凝水流入口以及与所述第二冷凝水流入口相对设置的前水道底壁,所述前水道底壁的厚度与所述挂板支撑梁的厚度的比值为0.8-1。

28.进一步地,在可选的实施方式中,所述风道后壳自上而下弧形过渡,以形成所述走管空间。

29.第二方面,本实用新型提供一种空调器,包括空调器底座组件。所述空调器底座组件,包括底座本体,所述底座本体包括背壳体、挂板支撑梁以及风道后壳。其中,所述挂板支撑梁设置于所述背壳体上,用于挂设于空调器的壁挂板上;所述风道后壳与所述背壳体连接,所述风道后壳的前侧用于形成风道,所述风道后壳的后侧形成有用于容置所述空调器的管道的走管空间;所述背壳体、所述挂板支撑梁和所述风道后壳一体成型;所述风道后壳的厚度与所述挂板支撑梁的厚度的比值为0.6-0.75。

30.本实用新型实施例提供的空调器通过优化设计风道后壳的厚度与挂板支撑梁的厚度的比值,在保证挂板支撑梁挂在壁挂板上的稳固度的同时,能够减小风道后壳的厚度,从而增大风道后壳与墙面之间的距离,增大走管空间,从而避免管道挤压变形,保证底座本体与墙面贴合。另外,由于能够减小风道后壳的厚度,能够降低空调器的重量,保证安装效果,并能够降低成本,提高产品竞争力。

附图说明

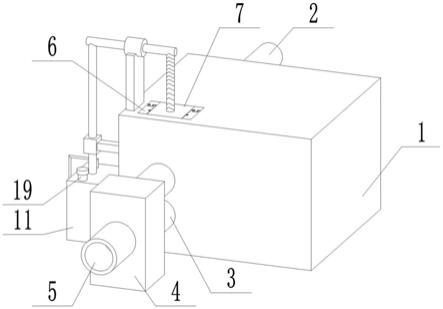

31.图1为本实用新型实施例提供的空调器的室内机的结构示意图;

32.图2为本实用新型实施例提供的空调器底座组件的结构示意图;

33.图3为本实用新型实施例提供的空调器底座组件的剖切结构示意图;

34.图4为图3中的空调器底座组件的挂板支撑梁和背壳体的结构示意图;

35.图5为图3中的空调器底座组件的后水道的结构示意图;

36.图6为本实用新型实施例提供的空调器底座组件的第一视角的结构示意图;

37.图7为本实用新型实施例提供的空调器底座组件的第二视角的结构示意图;

38.图8为图3中的空调器底座组件的前水道的结构示意图。

39.附图标记说明:

40.10-室内机;101-空调器底座组件;300-走管空间;200-保温泡沫;102-壁挂板;103-管道;104-中框;

41.100-底座本体;110-背壳体;111-第一背壳;112-第二背壳;113-第三背壳;114-加强筋;120-挂板支撑梁;121-第一端;122-第二端;130-风道后壳;131-风道;140-后水道;141-第一冷凝水流入口;142-后水道底壁;143-后水道侧壁;150-出风口下侧壁;151-出风口;160-出风口上侧壁;170-风道端板;180-前水道;181-第二冷凝水流入口;182-前水道底壁;183-第一前水道侧壁;184-第二前水道侧壁。

具体实施方式

42.相关技术中,空调器的室内机可连接冷媒管、排水管、新风管等管道,室内机底座的后侧形成有走管空间,走管空间用于容置上述管道。但上述的相关技术中,当室内机安装在墙面后,可能导致管道挤压变形,甚至室内机被墙面顶起而无法保证室内机底座与墙面贴合。

43.本技术的设计者在研究中发现,管道产生挤压变形的原因在于走管空间过小,而导致走管空间过小的原因在于室内机整体厚度(前后方向)的设计限制,或者受风道曲线设计限制。因此,本实用新型实施例提供了一种空调器底座组件及空调器,用以增大走管空间,从而避免管道挤压变形,保证室内机的安装效果。

44.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

45.需要进行说明的是,本实用新型实施例中如果提及表示方位的词,例如“前”、“后”、“上”、“下”、“上侧”、“下侧”、“上端”、“下端”、“前侧”、“后侧”等,均为在空调器的室内机处于常规摆放状态或者通常安装状态或者通常使用状态下的方位。为了方便理解,也可以结合附图。

46.请参阅图1和图2,本实用新型实施例提供了一种空调器底座组件101,该空调器底座组件101应用于空调器(图未示),其中该空调器可以为空调挂机。该空调器包括室内机10,室内机10包括空调器底座组件101、壁挂板102、管道103和中框104。其中,壁挂板102用于通过紧固件固定于墙面上,空调器底座组件101可挂在壁挂板102上,从而将室内机10安装于墙面上。中框104与空调器底座组件101连接。空调器底座组件101上设置有走管空间300,该管道103设置于走管空间300内。根据功能不同,该管道103可以为冷媒管、排水管、新风管等。本实用新型实施例提供的空调器底座组件101能够增大走管空间300,从而避免管道103挤压变形,保证室内机10的安装效果。

47.请参阅图2,该空调器底座组件101包括底座本体100和保温泡沫200,其中底座本

体100可选为一体成型结构。保温泡沫200连接于底座本体100。

48.请参阅图3,底座本体100可以包括背壳体110、挂板支撑梁120以及风道后壳130。可选地,背壳体110、挂板支撑梁120和风道后壳130一体成型。其中,挂板支撑梁120设置于背壳体110上,用于挂设于壁挂板102上。本实施例中,挂板支撑梁120的上端与背壳体110的上侧连接。风道后壳130与背壳体110连接,风道后壳130的前侧用于形成风道131。风道后壳130自上而下弧形过渡,以形成走管空间300。可以理解的是,风道后壳130的纵截面大致呈弧形,自上而下延伸,以使走管空间300更大。

49.另外,本实施例中,保温泡沫200的前侧与风道后壳130的后侧连接,保温泡沫200的后侧可以用于形成走管空间300,走管空间300用于容置空调器的管道103。可选地,保温泡沫200与风道后壳130的后侧粘接。

50.需要说明的是,在本实用新型的一些实施例中,也可以取消设置保温泡沫200,则风道后壳130的后侧可以用于形成走管空间300。

51.为了有效增大走管空间300,风道后壳130的厚度与挂板支撑梁120的厚度的比值为0.6-0.75。其中,风道后壳130的厚度以a表示,挂板支撑梁120的厚度以t表示,风道后壳130的厚度与挂板支撑梁120的厚度的比值可以以a表示,则比值a=a/t。可选地,比值a可以为0.6、0.61、0.63、0.65、0.675、0.69、0.7、0.72、0.74或0.75。

52.通过优化设计风道后壳130的厚度与挂板支撑梁120的厚度的比值,在保证挂板支撑梁120挂在壁挂板102上的稳固度的同时,能够减小风道后壳130的厚度,在保温泡沫200厚度一定的情况下,可增大风道后壳130与墙面之间的距离,增大走管空间300,从而避免管道103挤压变形,保证底座本体100与墙面贴合。另外,由于能够减小风道后壳130的厚度,能够降低空调器的重量,保证安装效果,并能够降低成本,提高产品竞争力。

53.需要说明的是,挂板支撑梁120的厚度为保证挂板支撑梁120与壁挂板102配合的承重效果的基础厚度,为了保证挂板支撑梁120与壁挂板102配合的承重效果,在挂板支撑梁120的厚度取值一定的基础上,由于比值a较小,因此能够减小风道后壳130的厚度,从而增大走管空间300。

54.为了既能够保证挂板支撑梁120与壁挂板102配合的承重效果,又能够有效增大走管空间300,本实施例中,挂板支撑梁120的厚度范围为2.4-2.9mm。需要说明的是,挂板支撑梁120大致呈板状,其厚度是指挂板支撑梁120相对两个板面之间的距离。另外,如果挂板支撑梁120为均匀壁厚,则挂板支撑梁120的厚度可认为是任一纵截面的厚度。如果挂板支撑梁120的壁厚不相等,则挂板支撑梁120的厚度可认为是挂板支撑梁120的最大厚度,那么挂板支撑梁120的厚度范围为2.4-2.9mm是指挂板支撑梁120的最大厚度的尺寸范围为2.4-2.9mm。

55.可选地,挂板支撑梁120的厚度进一步可以为2.4mm、2.5mm、2.6mm、2.7mm、2.8mm或者2.9mm。通过设计挂板支撑梁120的厚度范围,使得挂板支撑梁120的厚度不至于过小,以保证挂板支撑梁120挂在壁挂板102上的承重效果,又使得挂板支撑梁120的厚度不至于过大,而影响风道后壳130的厚度的取值,从而能够减小风道后壳130的厚度,增大走管空间300。

56.请参阅图4,本实施例中,挂板支撑梁120具有相对设置的第一端121和第二端122。其中第一端121与背壳体110连接,第二端122向着远离背壳体110的方向倾斜向下设置,这

样挂板支撑梁120与背壳体110之间的夹角呈锐角,以便挂板支撑梁120挂在壁挂板102上。

57.另外,为了提高挂板支撑梁120挂在壁挂板102上的承重效果,可增大挂板支撑梁120与背壳体110连接的一端的厚度。本实施例中,挂板支撑梁120的厚度由第一端121至第二端122逐渐减小,且第一端121的厚度范围为2.4-2.9mm。应当理解,第一端121为挂板支撑梁120上厚度最大的部位,从而保证挂板支撑梁120的承重效果。其中,第一端121的厚度进一步可以为2.4mm、2.5mm、2.6mm、2.7mm、2.8mm或者2.9mm。

58.为了在保证结构强度的前提下,进一步降低空调器的重量,并降低成本,本实施例中可选地,背壳体110的厚度与挂板支撑梁120的厚度的比值可以为0.6-0.75。其中,背壳体110的厚度可以以b表示,背壳体110的厚度与挂板支撑梁120的厚度的比值可以以b表示,则比值b=b/t。可选地,比值b进一步可以为0.6、0.61、0.65、0.675、0.69、0.7、0.71、0.74或0.75。本实施例中,背壳体110的厚度可以为1.8mm。

59.在挂板支撑梁120的厚度取值一定的基础上,由于比值b的取值范围为0.6-0.75,既能够保证结构强度,并且比值b较小,又能够减小背壳体110的厚度,降低底座本体100的重量,从而降低室内机10的重量,提高室内机10的安装固定性,并降低空调器的成本。

60.为了提高结构强度,背壳体110可以包括由上至下依次连接的第一背壳111、第二背壳112和第三背壳113。其中,第一背壳111的上侧与挂板支撑梁120连接,第二背壳112相对第一背壳111向后侧倾斜设置,第三背壳113的下侧与风道后壳130连接。需要说明的是,第一背壳111和第三背壳113均为竖直设置,第三背壳113相对于第一背壳111更靠近后侧设置。

61.第一背壳111、第二背壳112和第三背壳113中至少一个的厚度与挂板支撑梁120的厚度的比值可以为0.6-0.75。这样,既能够保证结构强度,又能够降低室内机10的重量。

62.可选地,本实施例中,第一背壳111、第二背壳112和第三背壳113的厚度相等,且三者的厚度与挂板支撑梁120的厚度的比值均为0.6-0.75。这样,可在保证结构强度的基础上进一步降低室内机10的重量。可选地,第一背壳111、第二背壳112和第三背壳113的厚度均为1.8mm。

63.请继续参阅图2,另外,由于背壳体110的厚度减小,为了进一步提高结构强度,本实施例中,背壳体110的后侧设置有加强筋114。可选地,加强筋114竖直设置,可以由第一背壳111的上侧起始延伸至第三背壳113的下侧,从而对第一背壳111、第二背壳112和第三背壳113均起到加强作用。

64.可选地,加强筋114的厚度与背壳体110的厚度的比值为0.6-1。进一步地,加强筋114的厚度与背壳体110的厚度的比值可以为0.6、0.7、0.8、0.9或1。通过设置加强筋114的厚度与背壳体110厚度的比值,能够有效提高背壳体110的强度。可选地,在背壳体110的厚度取值越小时,可以使加强筋114的厚度相应增大,以在背壳体110厚度减小的情况下,进一步提高背壳体110的强度。

65.请参阅图3和图5,底座本体100还可以包括后水道140。其中,风道后壳130通过后水道140与背壳体110连接,后水道140用于承接空调器的蒸发器后侧的冷凝水。后水道140呈长条形的凹槽状,其具有第一冷凝水流入口141。第一冷凝水流入口141用于供蒸发器后侧的冷凝水流入。后水道140包括后水道底壁142和后水道侧壁143,其中后水道底壁142的前侧与风道后壳130连接,后水道底壁142的后侧与后水道侧壁143连接。后水道底壁142与

第一冷凝水流入口141相对设置。后水道侧壁143与第三背壳113的下侧连接,并与风道后壳130相对设置。

66.本实施例中,后水道底壁142的厚度与挂板支撑梁120的厚度的比值为0.75-0.92。其中后水道底壁142的厚度可以以c表示,后水道底壁142的厚度与挂板支撑梁120的厚度的比值可以以c表示,则比值c=c/t。可选地,比值c进一步可以为0.75、0.76、0.78、0.8、0.83、0.85、0.87、0.9、0.91或者0.92。本实施例中可选地后水道底壁142的厚度可以为2.2mm。通过设计后水道底壁142的厚度与挂板支撑梁120的厚度的比值,能够有效防止后水道140变形、破裂,以避免造成后水道140漏水。

67.请继续参阅图3,另外,为了进一步增大走管空间300,本实施例中保温泡沫200的厚度与风道后壳130的厚度的比值为3-4。其中保温泡沫200的厚度可以以d表示,保温泡沫200的厚度与风道后壳130的厚度的比值可以以d表示,则比值d=d/a。可选地,比值d进一步可以为3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9或4。

68.请参阅图3、图6和图7,底座本体100还可以包括出风口下侧壁150、出风口上侧壁160以及风道端板170。其中风道端板170为两个,风道后壳130的两端分别与两个风道端板170连接,风道后壳130与两个风道端板170均用于形成风道131。出风口下侧壁150与风道后壳130的下侧连接,且出风口下侧壁150的两端分别与两个风道端板170连接。出风口上侧壁160的两端分别与两个风道端板170连接。出风口上侧壁160与出风口下侧壁150共同形成出风口151,出风口151与风道131连通,用于向室内出风。在本实用新型的一些实施例中,保温泡沫200的下侧可以与出风口下侧壁150的后侧连接。

69.请继续参阅图3,本实施例中,出风口下侧壁150的厚度与挂板支撑梁120的厚度的比值为0.67-0.83。其中出风口下侧壁150的厚度可以以e表示,出风口下侧壁150的厚度与挂板支撑梁120的厚度的比值可以以e表示,则比值e=e/t。可选地,比值e进一步可以为0.67、0.69、0.71、0.73、0.75、0.77、0.79、0.81或0.83。本实施例中可选地,出风口下侧壁150的厚度可以为2mm。通过设计出风口下侧壁150的厚度与挂板支撑梁120的厚度的比值,能够有效改善制热时出风口下侧壁150受热变形的问题,并且出风口下侧壁150的厚度减小,能够进一步增大走管空间300。

70.本实施例中,出风口上侧壁160的厚度与挂板支撑梁120的厚度的比值为0.8-1。其中,出风口上侧壁160的厚度可以以f表示,出风口上侧壁160的厚度与挂板支撑梁120的厚度的比值可以以f表示,则比值f=f/t。可选地,比值f进一步可以为0.8、0.82、0.84、0.86、0.88、0.9、0.92、0.94、0.96、0.98或1。本实施例中可选地,出风口上侧壁160的厚度可以为2.4mm。通过设计出风口上侧壁160的厚度与挂板支撑梁120的厚度的比值,能够有效改善制热时出风口上侧壁160受热变形的问题。

71.请参阅图3和图8,另外,本实施例中,底座本体100还可以包括前水道180。其中前水道180与出风口上侧壁160的上侧连接,且前水道180的两端分别与两个风道端板170连接。前水道180用于承接空调器的蒸发器前侧的冷凝水。前水道180呈长条形的凹槽状,其具有第二冷凝水流入口181,第二冷凝水流入口181用于供蒸发器前侧的冷凝水流入。

72.前水道180可以包括前水道底壁182、第一前水道侧壁183和第二前水道侧壁184。其中,前水道底壁182与出风口上侧壁160连接。前水道底壁182的一侧与第一前水道侧壁183连接,另一侧与第二前水道侧壁184连接。第一前水道侧壁183和第二前水道侧壁184相

对设置,前水道底壁182与第二冷凝水流入口181相对设置。

73.本实施例中,前水道底壁182的厚度与挂板支撑梁120的厚度的比值为0.8-1。其中,前水道底壁182的厚度可以以g表示,前水道底壁182的厚度与挂板支撑梁120的厚度的比值可以以g表示,则比值g=g/t。可选地,比值g进一步可以为0.8、0.82、0.84、0.86、0.88、0.9、0.92、0.94、0.96、0.98或1。本实施例中可选地,前水道底壁182的厚度为2.4mm。通过设计前水道底壁182的厚度与挂板支撑梁120的厚度的比值,能够有效防止前水道180变形、破裂,以避免造成前水道180漏水。

74.综上所述,本实用新型实施例提供的空调器底座组件101及空调器,通过优化设计风道后壳130的厚度与挂板支撑梁120的厚度的比值,在保证挂板支撑梁120挂在壁挂板102上的稳固度的同时,能够减小风道后壳130的厚度,从而增大风道后壳130与墙面之间的距离,增大走管空间300,从而避免管道103挤压变形,保证底座本体100与墙面贴合。另外,由于能够减小风道后壳130的厚度,能够降低空调器的重量,保证安装效果,并能够降低成本,提高产品竞争力。

75.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。