1.本实用新型涉及一种流体截止技术领域,尤其是一种燃料油输送软管的截止器。

背景技术:

2.燃料油输送软管平时采用折叠或盘卷方式储存,使用时现场展开、临时铺设,用于野外或临时应急输送汽油、柴油或喷气燃料等燃料油。当燃料油输送软管出现管体破损或渗漏时,需尽快进行维修处理。维修处理过程中需要截止软管内的流体。目前所用软管截流器为通过丝杆与框架的固定螺母配合,手摇丝杆驱动上板压紧软管截流,费力费时,夹力小,对于高压输送软管,即使因软管渗漏停输油料,管内压力仍然较大,易导致截流效果不佳。

3.cn206368977u公开了一种软管截止阀,包括阀体,所述阀体内设有阀腔,所述阀体两端分别设有与阀腔相通的进口道和出口道,所述进口道与出口道端部设有沿其轴向方向开设的收缩槽,所述进口道与出口道端端面与其外壁交界处设有收缩倒角,所述进口道与出口道外壁均设有锁紧螺母,所述锁紧螺母均与进口道及出口道外壁呈螺纹配合,所述锁紧螺母内设有与收缩倒角配合使其收缩的环形锥面;所述阀体上还设有与阀体呈螺纹配合的阀杆,所述阀腔内设有与阀杆配合实现上下升降的截止阀瓣。

4.cn113653826a公开了一种新型的软管截止阀装置,包括箱体,所述箱体的内部设置有电磁铁,所述电磁铁的内壁固定连接有滑轨,所述滑轨的一侧面通过滑槽滑动连接有伸缩杆,所述伸缩杆的一端固定连接有钩片,所述钩片的一侧面开设有通孔,所述箱体的外侧面开设有若干个限位槽,所述箱体的内部设置有卡紧结构,所述箱体的一侧面设置有套筒,所述套筒的内部与钩片套接。上述专利文献的燃料油输送软管的截止器结构复杂,且不利于在维修现场使用。

技术实现要素:

5.本实用新型的目的在于提供一种燃料油输送软管的截止器,其可以用于将软管内的流体截止,便于操作。进一步地,采用本实用新型的燃料油输送软管的截止器能够实现快速截流。

6.本实用新型提供一种燃料油输送软管的截止器,包括:

7.夹紧机构,包括相对设置的第一压板组件和第二压板组件,所述第一压板组件和所述第二压板组件之间形成夹持软管的夹持空间;和

8.液压驱动单元,所述液压驱动单元的驱动杆与所述第一压板组件连接,配置为驱动所述第一压板组件向所述第二压板组件运动以减小所述夹持空间使软管内的流体截止。

9.根据本实用新型所述的燃料油输送软管的截止器,优选地,其还包括框架,所述框架包括:两根以上支撑杆;支撑板,与所述两根以上支撑杆中每一根的第一端固定连接,所述液压驱动单元的液压缸固定地设置在所述支撑板上,且所述支撑板上设置有第一通孔,所述驱动杆穿过所述第一通孔与所述第一压板组件连接。

10.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述支撑板上还设置有至少一个第二通孔;其中,所述燃料油输送软管的截止器还包括至少一根导向杆,所述导向杆的第一端与所述第一压板组件固定连接,所述导向杆的第二端穿过所述第二通孔,所述导向杆与所述第二通孔形成轴孔配合。

11.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述导向杆为立柱光轴,所述导向杆的第一端通过光轴固定座与所述第一压板组件固定连接,所述导向杆的第二端与第二通孔之间设置有直线轴承。

12.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述第一压板组件包括:第一压板,所述第一压板背向所述第二压板组件的一侧与所述驱动杆连接;至少一根第一压紧杆,沿所述第一压板的长度延伸方向设置在所述第一压板朝向所述第二压板组件的一侧。

13.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述第二压板组件包括:第二压板;至少两根第二压紧杆,沿所述第二压板的长度延伸方向设置在所述第二压板朝向所述第一压板的一侧,相邻的两根第二压紧杆之间具有与所述第一压紧杆的直径相匹配的间隙。

14.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述第一压板通过法兰块与所述驱动杆连接。

15.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述支撑杆设置四根,每两根支撑杆的第二端连接有底板,所述底板配置为搭放所述第二压板组件。

16.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述液压缸的进液管上设置有截止阀。

17.根据本实用新型所述的燃料油输送软管的截止器,优选地,所述进液管的进液口处设置有用于与液压泵快速连接的快插接头。

18.本实用新型的燃料油输送软管的截止器可以快速地将软管内的流体截止,可以用于在现场或野外等需要临时将软管内的流体截止的场合。此外,根据本实用新型的技术方案,采用液压驱动单元驱动第一压板组件向第二压板组件运动以减小所述夹持空间使软管截止,便于操作。

附图说明

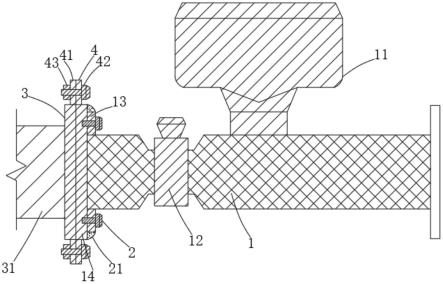

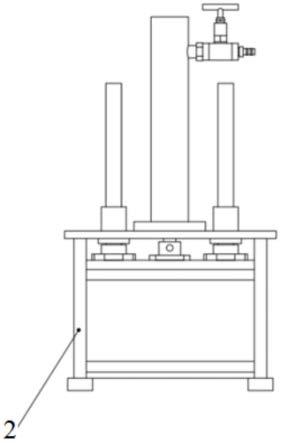

19.图1为本实用新型的一种燃料油输送软管的截止器的结构示意图。

20.图2为本实用新型的一种燃料油输送软管的截止器将软管内流体截止的状态示意图。

21.图3是图2中的b处局部放大图。

22.图4是本实用新型的导向杆的结构示意图。

23.图5是本实用新型的第一压板组件的结构示意图。

24.图6是本实用新型的第二压板组件的机构示意图。

25.附图标记说明如下:

26.2、燃料油输送软管的截止器;

27.21、液压驱动单元;211、截止阀;212、快插接头;

28.22、直线导轨;221、导向杆;222、直线轴承;223、光轴固定座;

29.23、夹紧机构;231、第一压板组件;2311、法兰块;2312、第一压板;2313、第一压紧杆;232、第二压板组件;2321、第二压紧杆;2322、第二压板;

30.24、框架;241、支撑杆;242、支撑板;243、底板。

具体实施方式

31.下面结合具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

32.本实用新型的示例性实施方式提供一种燃料油输送软管的截止器包括夹紧机构和液压驱动单元。其中,夹紧机构包括相对设置的第一压板组件和第二压板组件,第一压板组件和第二压板组件之间形成夹持软管的夹持空间。液压驱动单元的驱动杆与第一压板组件连接,配置为驱动第一压板组件向第二压板组件运动以减小夹持空间使软管截止。本实用新型的燃料油输送软管的截止器可以用于在输油泵站、过滤计量泵站、油气处理以及清水输送等维修和保养软管场合下截止软管内的流体。尤其是,对于在现场或野外等需要临时将软管内的流体截止的场合。

33.在一些实施方式中,液压驱动单元包括液压缸和在液压缸内沿轴向方向可往复运动的驱动杆。液压缸的进液管上设置有截止阀。截止阀用于导通和截止进液管。

34.在使用上述的燃料油输送软管的截止器时,还应配置电动液压泵。作为示例,电动液压泵采用集成式电动液压泵。

35.在一些实施方式中,进液管的进液口处设置有用于与液压泵快速连接的快插接头,以便于将进液管的进液口快速地与液压泵连接,节约维修时间。

36.快插接头是最方便的即插即用的连接方式,但是需要说明的是,快插接头的结构本实用新型不做限制,采用本领域其他熟知的结构即可。作为示例,快插接头可选择旋压式结构。

37.示例性的,上述的第一压板组件和第二压板组件可为分体设置的两独立部件,两者之间在结构上不存在连接关系,仅在使用时存在相对位置的配合关系。在使用燃料油输送软管的截止器时,维修人员将软管抬高并将第二压板组件放置在软管的下方,再将第一压板组件连同液压驱动单元放置在软管的上方,然后启动液压驱动单元,利用液压驱动单元驱动第一压板组件向第二压板组件移动,从而使第一压板组件和第二压板组件之间的夹持空间减小,进而截止软管内的流体流动。

38.作为另一种示例,第一压板组件和第二压板组件一端铰接,使得第一压板组件和第二压板组件另一端为可开合的连接结构。在使用燃料油输送软管的截止器时,维修人员将第一压板组件和第二压板组件可开合的一端打开,将软管抬高并将第二压板组件放置在软管的下方,再将第一压板组件连同液压驱动单元转动至软管的上方,然后启动液压驱动单元,利用液压驱动单元驱动第一压板组件向第二压板组件移动,从而使第一压板组件和第二压板组件之间的夹持空间减小,进而截止软管内的流体流动。

39.可选地,第一压板组件和第二压板组件可开合的一端还可设置锁止结构,以避免在不使用燃料油输送软管的截止器时,第一压板组件和第二压板组件打开,不利于燃料油输送软管的截止器的收纳。

40.可以理解的是,第一压板组件和第二压板组件还可为其他可行的连接结构,对此,本实用新型不做限制。

41.在本实用新型的下文中以第一压板组件和第二压板组件为分体设置的两独立部件的情况进一步介绍本实用新型的燃料油输送软管的截止器。

42.在一些实施方式中,本实用新型的燃料油输送软管的截止器还包括框架,框架包括两根以上支撑杆和与两根以上支撑杆中每一根的第一端固定连接的支撑板。液压驱动单元的液压缸固定地设置在支撑板上,且支撑板上设置有第一通孔,驱动杆穿过第一通孔与第一压板组件连接。通过设置框架可保证燃料油输送软管的截止器在使用过程中液压驱动单元的稳定性。

43.作为示例,框架包括四根支撑杆、一块支撑板和两块底板。四根支撑杆中每根支撑杆的第一端分别与支撑板的四个角的位置连接。左侧两根支撑杆和右侧两根支撑杆的第二端分别与底板连接,两块底板配置为搭放第二压板组件。需要说明的是,在没有液压驱动单元的作用力的情况下,第一压板组件位于支撑板的下方,在未将第二压板组件搭放在两块底板上时,两块底板之间的空间可以为放置软管提供预留空间。

44.在使用燃料油输送软管的截止器时,将框架连同与框架连接的第一压板组件和液压驱动单元放置在软管的上方,然后,将软管抬高,并将第二压板组件搭放在两底板之间,再将软管放置在第二压板组件上,随后启动液压驱动单元,第一压板组件在液压驱动单元的作用下向第二压板组件移动,第一压板组件和第二压板组件将软管紧紧地夹持在两者之间实现截止软管内流体的目的。

45.可选地,每根支撑杆的第一端与支撑板之间通过螺钉固定连接在一起,支撑杆的第二端通过螺钉与底板连接在一起,以保障支撑杆和支撑板具有足够的强度。

46.支撑杆、支撑板和底板可以由不锈钢、碳钢等金属材料制造而成。支撑杆与支撑板和底板之间也可以通过焊接等连接方式实现两者之间的固定连接。

47.此外,需要说明的是,液压驱动单元可以包括多根驱动杆,相应地,支撑板上可以设置与多根驱动杆一一对应的多个第一通孔。

48.在一些实施方式中,支撑板上还设置有至少一个第二通孔。燃料油输送软管的截止器还包括至少一根导向杆,导向杆的第一端与第一压板组件固定连接,导向杆的第二端穿过第二通孔,导向杆与第二通孔形成轴孔配合。上述方案中,通过设置导向杆并且使导向杆与支撑板上的第二通孔轴孔配合,可以确保液压驱动单元的驱动杆的运动方向,减小阻力,加快对软管内流体的截止速度。

49.作为示例,支撑板上设置两个第二通孔。两个第二通孔以第一通孔为中心对称设置。两根导向杆分别与两个第二通孔轴孔配合。在使用本实用新型的燃料油输送软管的截止器时,启动液压驱动单元后,在两根导向杆的导向作用下,驱动杆沿大致垂直于第一压板组件的方向往复运动。

50.可以理解的是,导向杆的长度应大于第一压板组件的最大移动距离,避免导向杆从第二通孔中滑出。

51.可选地,导向杆为立柱光轴,导向杆的第一端通过光轴固定座与第一压板组件固定连接,导向杆的第二端与第二通孔之间设置有直线轴承。直线轴承具有摩擦小,比较稳定,不随轴承速度而变化,能获得灵敏度高、精度高的平稳直线运动等特点,这样可以减小

导向杆的滑动摩擦,进一步减小阻力,还可以为驱动杆提高更为稳定的导向作用。将导向杆设置为立柱光轴,并采用光轴固定座连接第一压板组件和导向杆也可以提高两者之间的稳定性。光轴固定座和直线轴承的结构本实用新型不做限制,采用本领域熟知的结构即可。

52.例如,在安装导向杆时,先将光轴固定座通过螺钉等固定地安装在支撑板上,将直线轴承固定地嵌设于第二通孔内,再将导向杆的第一端固定安装在光轴固定座上,将导向杆的第二端穿过直线轴承的通孔。

53.在一些实施方式中,第一压板组件包括第一压板和沿第一压板的长度延伸方向设置在第一压板朝向第二压板组件的一侧的至少一根第一压紧杆。第一压板背向第二压板组件的一侧与驱动杆连接。

54.第一压板为长宽比较大的板状结构,第一压板背向第二压板组件的一侧与驱动杆和导向杆连接,第一压板朝向第二压板组件的一侧设置有第一压紧杆。当液压驱动单元驱动第一压板组件向第二压板组件移动时,第一压紧杆与第二压板组件共同夹持软管,进而截止软管内的流体流动。

55.作为示例,第一压板通过法兰块与驱动杆连接。法兰块的结构本实用新型不做限制,采用本领域熟知的结构即可。

56.在一些实施方式中,第二压板组件包括第二压板和沿第二压板的长度延伸方向设置在第二压板朝向第一压板组件的一侧的至少两根第二压紧杆。相邻的两根第二压紧杆之间具有与第一压紧杆的直径相匹配的间隙。所述间隙设置为当驱动杆驱动第一压板组件向第二压板组件运动以减小夹持空间时,第一压紧杆至少部分地嵌入该间隙以使软管内的流体截止。在某些实施方案中,第一压紧杆全部嵌入该间隙以使软管内的流体截止。

57.第二压板也可以为长宽比较大的板状结构,其长度与第一压板的长度大致相同,但是第二压板的宽度可以大于第一压板的宽度。

58.作为示例,第一压板上可以设置一根第一压紧杆,而第二压板上可以设置两根第二压紧杆,那么,一根第一压紧杆和两根第二压紧杆即构成了软管截流屏障,最大可能地保证了燃料油输送软管的截止器的截流效果。

59.可以理解的是,第一压紧杆的数量和第二压紧杆的数量可根据实际需要进行设置,本技术对此不做限制。

60.本实用新型示例性实施方式提供的燃料油输送软管的截止器操作方便、快速截流,且本实用新型的燃料油输送软管的截止器可以适用于多种场合下的软管内流体截流。

61.实施例1

62.图1为本实用新型的一种燃料油输送软管的截止器2的结构示意图。图2为本实用新型的一种燃料油输送软管的截止器2将软管内流体截止的状态示意图。图3是图2中的b处局部放大图。图4是本实用新型的导向杆221的结构示意图。图5是本实用新型的第一压板组件231的结构示意图。图6是本实用新型的第二压板组件232的机构示意图。

63.该燃料油输送软管的截止器2包括框架24、夹紧机构23和液压驱动单元21。夹紧机构23包括相对设置的第一压板组件231和第二压板组件232,第一压板组件231和第二压板组件232之间形成夹持软管的夹持空间。液压驱动单元21包括液压缸和在液压缸内沿轴向方向可往复运动的驱动杆。液压缸的进液管上设置有截止阀211,截止阀211用于导通和截止进液管。进液管的进液口处设置有用于与液压泵快速连接的快插接头212,以便于将进液

管的进液口快速地与液压泵连接,节约维修时间。

64.液压驱动单元21的驱动杆与第一压板组件231连接,配置为驱动第一压板组件231向第二压板组件232运动以减小夹持空间使软管截止。

65.框架24包括四根支撑杆241、一块支撑板242和两块底板243。四根支撑杆241中每根支撑杆241的第一端分别与支撑板242的四个角的位置连接。如图2所示,左侧两根支撑杆241和右侧两根支撑杆241的第二端分别与底板243连接,两块底板243配置为搭放第二压板组件232。

66.支撑板242上设置有第一通孔。液压驱动单元21的驱动杆穿过第一通孔与第一压板组件231连接。支撑板242上还设置有两个第二通孔。

67.燃料油输送软管的截止器2还包括两根导向杆221,导向杆221的第一端与第一压板组件231固定连接,导向杆221的第二端穿过第二通孔,导向杆221与第二通孔形成轴孔配合。上述方案中,通过设置导向杆221并且使导向杆221与支撑板242上的第二通孔轴孔配合,可以确保液压驱动单元21的驱动杆的运动方向,减小阻力,加快对软管内流体的截止速度。

68.导向杆221为立柱光轴,导向杆221的第一端通过光轴固定座223与第一压板组件231固定连接,导向杆221的第二端与第二通孔之间设置有直线轴承222。

69.导向杆221、直线轴承222以及光轴固定座223构成了液压驱动单元21的直线导轨22。

70.第一压板组件231包括第一压板2312和沿第一压板2312的长度延伸方向设置在第一压板2312朝向第二压板组件232的一侧的至少一根第一压紧杆2313。第一压板2312背向第二压板组件232的一侧与驱动杆连接。

71.第一压板2312为长宽比较大的板状结构,第一压板2312背向第二压板组件232的一侧与驱动杆和导向杆221连接,第一压板2312朝向第二压板组件232的一侧设置有第一压紧杆2313。当液压驱动单元21驱动第一压板组件231向第二压板组件232移动时,第一压紧杆2313与第二压板组件232共同夹持软管,进而截止软管内的流体流动。

72.作为示例,第一压板2312通过法兰块2311与驱动杆连接。本实用新型对法兰块2311的结构不做限制,采用本领域熟知的结构即可。

73.在一些实施方式中,第二压板组件232包括第二压板2322和沿第二压板2322的长度延伸方向设置在第二压板2322朝向第一压板组件231的一侧的至少两根第二压紧杆2321。相邻的两根第二压紧杆2321之间具有与第一压紧杆2313的直径相匹配的间隙。其中,当驱动杆驱动第一压板组件231向第二压板组件232运动以减小夹持空间时,第一压紧杆2313至少部分地嵌入间隙截止软管内的流体。

74.下面详细描述燃料油输送软管的截止器2的工作过程:

75.在使用燃料油输送软管的截止器2时,将框架24连同与框架24连接的第一压板组件231和液压驱动单元21放置在软管的上方,然后,将软管抬高,并将第二压板组件232搭放在两块底板243之间,再将软管放置在第二压板组件232上,随后启动液压驱动单元21,第一压板组件231在液压驱动单元21的作用下向第二压板组件232移动,第一压板组件231的第一压紧杆2313和第二压板组件232的第二压紧杆2321将软管紧紧地夹持在两者之间,实现截止软管内流体的目的。

76.本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本实用新型的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。