1.本实用新型涉及复合法兰的铸造模具技术领域,具体是一种复合法兰低压铸造用模具。

背景技术:

2.空心复合绝缘子用的法兰简称复合法兰,通常用来固定树脂浸渍纤维制作的能承受负荷的绝缘管,同时可与其他电气设备进行连接,起到支撑或承载作用。

3.复合法兰一般采用铸铝合金制造,是从机械性能、机加工和产品尺寸方面进行考虑的,铝合金成型后重量是球铁和铸铁的三分之一,且铝法兰在加上某些元素之后可以达到不锈钢法兰的硬度;密封面的加工精度易达到,对硝酸、冰醋酸、过氧化氢等化学药品不反应,有非常好的耐药性,铝和铝合金法兰表面能生成一种非常硬且致密的氧化薄膜,很多物质对它不产生腐蚀作用;另外,铸铝合金最大的优点是高压端的法兰磁导率远小于铸铁,从而减少了感应电流,减少温升,提高产品的运行可靠性。

4.目前,复合法兰采用铸造成型,传统的铸造工艺采用重力浇注方式,其铸造模具如图1所示,主要包括型腔101、盖板102和黏土砂芯,使用时,向型腔101内注入熔融的铝合金液体,在常温环境下进行冷却后,再手动脱模取出铸件产品。

5.采用上述重力浇注方式所导致的缺点是:铸件产品外表面的渣孔较多,且需要依靠手工操作(手工浇注、脱模等),生产效率低下;此外,通过手动敲打高温模具,易导致模具发生变形,造成型腔101与盖板102在相配合的位置定位不准。

技术实现要素:

6.本实用新型的目的是为了克服现有技术存在的缺陷和不足,提供一种复合法兰低压铸造用模具,来降低工作难度和强度,实现连续生产,提高生产效率和产品质量,节约成本;此外,能够自动将铸件顶出型腔,来避免因敲打模具来实现脱模而导致模具发生变形的情况,以提高模具的使用寿命。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种复合法兰低压铸造用模具,包括有用于铸造复合法兰的型腔和固定于低压铸造机的机台上的底板,其特征在于:所述底板的上表面设有凹腔,底板的底部设有与所述凹腔相通的进液通道,底板的上方设有可升降的第一压板,所述型腔固定连接于所述第一压板的下表面,并倒扣于所述底板的上表面,型腔的内部空间和所述凹腔组成成型腔,所述的成型腔内设有砂芯;所述第一压板的上方设有第二压板,第二压板的下表面分别固定连接有呈周向分布的若干个顶杆和若干个复位杆,所述若干个顶杆的下端向下依次贯穿所述的第一压板和型腔并与成型腔的顶壁相平齐,所述若干个复位杆的下端向下贯穿所述的第一压板并与所述底板的上表面相抵接;所述第二压板的上方设有限制其上升行程的限位柱。

9.进一步的,所述的进液通道与低压铸造机的升液管相通。

10.进一步的,所述第一压板的上表面的两侧均固定连接有若干个支撑杆,位于同侧

的所述若干个支撑杆的顶端固定连接有模脚,所述的模脚固定连接于低压铸造机的升降台的下表面。

11.进一步的,所述第二压板的宽度小于两侧的所述模脚的间距。

12.进一步的,所述的限位柱至少有二个,固定于低压铸造机的机架上。

13.进一步的,所述型腔与底板的配合面均设有相吻合的台阶面。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型配合低压铸造机使用,采用低压铸造工艺,降低了工作难度和强度,实现了连续生产,提高了生产效率和产品质量,节约了成本;此外,采用顶杆与限位柱相配合,能够自动将铸件顶出型腔,避免了因敲打模具来实现脱模而导致模具发生变形的情况,提高了模具的使用寿命。

附图说明

16.图1为传统铸造模具的结构示意图。

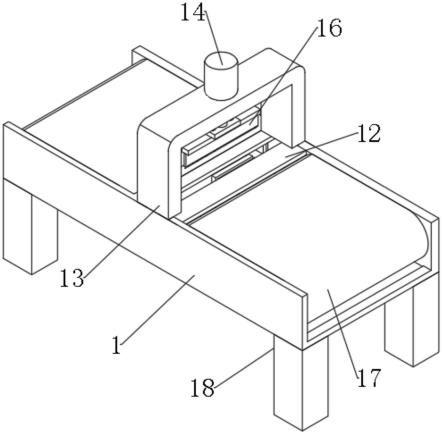

17.图2为本实用新型的结构示意图(不含限位柱)。

18.图3为本实用新型结构剖视图。

19.图4为本实用新型铸造的铸件(复合法兰)的结构示意图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参见图1-4,一种复合法兰低压铸造用模具,包括有用于铸造复合法兰的型腔1和固定于低压铸造机的机台(图中未示出)上的底板2,底板2的上表面设有凹腔,底板2的底部设有与凹腔相通的进液通道3,底板2的上方设有可升降的第一压板4,型腔1固定连接于第一压板4的下表面,并倒扣于底板2的上表面,型腔1的内部空间和凹腔组成成型腔5,成型腔5内设有砂芯6;第一压板4的上方设有第二压板7,第二压板7的下表面分别固定连接有呈周向分布的若干个顶杆8和若干个复位杆9,若干个顶杆8的下端向下依次贯穿第一压板4和型腔1并与成型腔5的顶壁相平齐,若干个复位杆9的下端向下贯穿第一压板4并与底板2的上表面相抵接;第二压板7的上方设有限制其上升行程的限位柱10。

22.需要说明的是,若干个顶杆8的下端是向下依次穿过第一压板4和型腔1上相应的通孔,来实现贯穿第一压板4和型腔1的,并且,若干个顶杆8与相应的通孔的孔壁之间为滑动配合关系;同样,若干个复位杆9的下端是向下穿过第一压板4上相应的通孔,来实现贯穿第一压板4的,并且,若干个复位杆9与相应的通孔的孔壁之间也为滑动配合关系。

23.本实用新型中,进液通道3与低压铸造机的升液管(图中未示出,下同)相通。

24.由此,将本实用新型的模具与低压铸造机配合,采用低压铸造工艺,向密封的坩埚(或密封罐,图中未示出,下同)中通入干燥的压缩空气,熔融的金属液在气体压力的作用下,沿升液管上升,通过进液通道3进入型腔1,并保持坩埚内液面上的气体压力,一直到在铸件13在成型腔5内完全凝固为止;然后解除液面上的气体压力,使升液管中未凝固的熔融

金属液回流至坩埚中。

25.本实用新型中,第一压板4的上表面的两侧均固定连接有若干个支撑杆11,位于同侧的若干个支撑杆11的顶端固定连接有模脚12,模脚12固定连接于低压铸造机的升降台(图中未示出,下同)的下表面。

26.由此,通过油缸驱动升降台进行升降,进而带动模脚12进行升降,从而通过若干个支撑杆11带动第一压板4进行升降。

27.本实用新型中,第二压板7的宽度小于两侧的模脚12的间距。由此,使得第二压板7和模脚12在升降过程中互不产生干涉。

28.本实用新型中,限位柱10至少有二个,固定于低压铸造机的机架(图中未示出,下同)上,在与上升的第二压板7相碰撞时,能够均匀受力。

29.需要说明的是,通常情况下,限位柱10的上端是固定连接在机架的顶梁上的,而限位柱10的下端是贯穿升降台的,由此,既便于限位柱10的安装,又不影响升降台的正常升降,保证了限位柱10与升降台的相对独立。

30.本实用新型中,型腔1与底板2的配合面均设有相吻合的台阶面。由此,使得型腔1与底板2结合的更加紧密,密封性更好。

31.以下结合附图对本实用新型作进一步的说明:

32.工作时,型腔1倒扣于底板2的上表面,在第一压板4的压力作用下,型腔1与底板2紧密贴合。

33.采用低压铸造工艺,向密封的坩埚(或密封罐)中通入干燥的压缩空气,熔融的金属液在气体压力的作用下,沿升液管上升,通过进液通道3进入型腔1,并保持坩埚内液面上的气体压力,一直到在铸件13在成型腔5内完全凝固为止;然后解除液面上的气体压力,使升液管中未凝固的熔融金属液回流至坩埚中。

34.铸件13在成型腔5内完全凝固后,油缸驱动升降台上升,进而带动模脚12上升,从而通过若干个支撑杆11带动第一压板4上升,带动型腔1、铸件13及砂芯6整体上升,实现分模。此时,在铸件13顶压顶杆的作用下,若干个顶杆8、若干个复位杆9和第二压板7随之整体上升。

35.在此过程中,低压铸造机上所装配且作回转运动的承接盘(图中未示出,下同)运动至底板2的上表面,并位于型腔1的下方。

36.在上升至一定高度后,第二压板7碰撞到限位柱10,在限位柱10的限制作用下,第二压板7不再上升,而型腔1、铸件13及砂芯继续整体上升。

37.此时,若干个顶杆8相对成型腔5的顶壁伸出,将铸件13连同砂芯6顶出型腔1,实现铸件13的脱模,然后掉落至承接盘上,承接盘则通过回转运动将铸件13移出。

38.接着,在碰撞定位柱10所受到的反向作用力以及自身的重力作用下,若干个顶杆8、若干个复位杆9和第二压板7整体下降,直至若干个复位杆9的底端再次与底板2的上表面相抵接。

39.然后,油缸驱动升降台下降,进而带动模脚12下降,从而通过若干个支撑杆11带动第一压板4下降,带动型腔1下降,直至型腔1再次倒扣于底板2的上表面,且在第一压板4的压力作用下,型腔1与底板2紧密贴合,实现合模。此时,若干个顶杆8的底端再次与成型腔5的顶壁相平齐。

40.然后,重复上述过程,继续配合低压铸造机并采用低压铸造工艺,加工出新的铸件,实现连续生产。

41.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

42.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。