1.本发明属于轧制工艺技术领域,特别涉及一种轴向异形环锻件整体成形方法。

背景技术:

2.随着国内外航空航天工业、现代国防工业和交通运输业的飞速发展,航天飞行器及航空发动机用环锻件的需求越来越旺盛。而随着环轧技术越来越成熟,环件的设计越来越精细化,异形环锻件的近净成形设计和制造应用也越来越广泛。异形环锻件的截面更接近零件的形状轮廓,能够较大限度的减少机械加工余量,从而减少机械加工对环件的锻造流线的破坏,节省大量贵重金属材料,提高材料利用率。

3.然而,目前国内外还没有厂家可以实现外径带轴向桁条的异形环锻件的整体成形。该类产品现有主要生产工艺为:首先使用直壁轧环后车加工内孔带端框法兰,再将外径通过铣加工的方式机加工,实现外径轴向异形。但是,这种生产工艺材料利用率极低,锻件流线被破坏,工序复杂,综合成本高。

4.此外,现有专利cn102085549b公开了采用随动套模对高筒锻件的外周面加工的成形方法。但是,在该专利中随动套模内环面的环向槽是沿环形方向的,因此只能实现环形方向的异形轧制。由于辗环成形的特点是金属沿圆周方向的连续变形,现有的异形环锻件都是实现环向异形,异形沿圆周均匀分布,即各轴向剖面位置的形状必然是一致的。且随着辗环设备的发展,即使不采用该种方法,也可以实现该类环向异形环锻件的生产。但是,国内外至今还没有关于轴向异形环锻件整体成型的报道。

技术实现要素:

5.针对现有技术中存在的问题,本发明公开了一种轴向异形环锻件整体成形方法,通过引入带轴向凹槽的中间刚性模具,实现了轴向异形环锻件的近净成形生产制造。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种轴向异形环锻件整体成形方法,具体步骤如下:s1锻造加热,加热坯料至440℃-480℃,保温18~20h后,出炉;s2多向改锻,采用压力机对坯料进行多向锻造,改善坯料的组织性能,得到圆柱形坯料;s3镦饼冲孔,对圆柱形坯料沿轴向进行镦粗变形,达到预定高度后,利用圆柱形冲子,对圆柱形坯料进行冲孔,得到带孔环形坯料;s4预轧加热,加热步骤s3得到的带孔环形坯料至440℃~480℃,保温9~12h后,出炉;s5预轧,将带孔环形坯料进行预轧,预轧坯料至轴向截面为矩形的环形坯料;s6轴向异形轧环,先将环形坯料加热至440℃~480℃,保温9~12h后出炉,随后将加热得到的环形坯料放置在中间刚性模具中,其中,中间刚性模具为带轴向凹槽异形模具,所述中间刚性模具与芯辊以及直壁主辊配合使用,进行最终轧制,得到轴向异形环锻件,其

中,中间刚性模具与芯辊以及直壁主辊的具体配合轧制方法如下:控制直壁主辊正向旋转,由直壁主辊带动中间刚性模具反向转动,同时中间刚性模具带动环形坯料随之反向转动,同时控制芯辊沿径向朝直壁主辊方向作进给运动,抱辊和中间刚性模具的外径接触;当环形坯料外径与中间刚性模具内径完全贴合后,环形坯料和中间刚性模具同步运动,两者的角速度与线速度均保持一致,继续控制直壁主辊正向旋转,芯辊沿径向朝直壁主辊方向作进给运动。

7.优选地,所述芯辊为直壁芯辊或者异形芯辊。

8.优选地,所述异形芯辊的一端或者两端设有法兰台阶,用于对环形坯料进行内孔异形轧环,在环形坯料内壁面成型内端框法兰。

9.优选地,采用异形芯辊进行内孔异形轧环的工序位于步骤s5预轧和步骤s6 轴向异形轧环加热之间,具体步骤如下:先将步骤s5预轧得到的环形坯料加热至440℃~480℃,保温9~12h后出炉,随后使用异形芯辊和直壁主辊对加热后的环形坯料进行内孔异形轧环,得到具有异形内孔的环形坯料。

10.优选地,所述s2的具体步骤如下:采用压力机对坯料依次进行z轴方向的镦粗拔长再镦粗、y轴方向的拔长镦粗以及x轴方向的拔长镦粗,最后沿z轴方向拔长,且每道次的变形量控制为45%~55%,压力机锻造下压速度控制为10~50mm/s。

11.优选地,所述s3的具体步骤如下:s3-1:沿圆柱形坯料z轴方向进行镦粗、滚圆,且变形量控制为45%~55%;s3-2:对镦粗后的坯料进行冲孔至预设尺寸的环形坯料。

12.优选地,所述s5中,预轧变形量控制为45%~60%,直壁主辊转速为1.5-1.7rad/s,轧制环增速控制为8~12mm/s,预轧坯料至矩形截面的环形坯料。

13.优选地,所述步骤b中,内孔异形轧环变形量控制在25%~40%,直壁主辊转速为1.2-1.5rad/s,轧制环增速控制为5~8mm/s。

14.优选地,所述s6中,所述中间刚性模具为环形模具,且环形模具的内壁面沿周向分布有至少一个轴向设置的轴向凹槽,所述轴向凹槽与目标环锻件的轴向桁条匹配设置。

15.优选地,所述s6中,具体轧环步骤如下:s6-1:将中间刚性模具预热至350-400℃后,放置在环机的工作平面上;s6-2:将加热后的环形坯料放置在中间刚性模具中,此时,环形坯料外径小于中间刚性模具的内径;s6-3:将芯辊穿过环形坯料的内孔,将中间刚性模具和环形坯料作为一个整体,进行环机轧制;s6-4:控制直壁主辊正向旋转,由直壁主辊带动中间刚性模具反向转动,同时中间刚性模具带动环形坯料随之反向转动,同时控制芯辊沿径向朝直壁主辊方向作进给运动,抱辊和中间刚性模具的外径接触,当环形坯料变形量达到5-8%后,环形坯料的外径与中间刚性模具内孔贴合,其中,直壁主辊转速为1.2-1.5rad/s,轧制环增速为2-5mm/s,芯辊进给速度为0.5~0.8mm/s;s6-5:当环形坯料外径与中间刚性模具内径完全贴合后,此时环形坯料和中间刚性模具同步运动,两者的角速度与线速度均保持一致,继续控制直壁主辊正向旋转,芯辊沿

径向朝直壁主辊方向作进给运动,其中,直壁主辊转速0.8-1.2rad/s,轧制环增速度为0.5-1mm/s,芯辊进给速度为0.3~0.6mm/s。

16.有益效果:本发明公开了一种轴向异形环锻件整体成形方法,具有如下优点:(1)本发明通过引入中间刚性模具,实现了轴向异形环锻件的近净成形生产制造,减少了铣加工余量,提高了原材料利用率,保留的锻造流线,降低了原材料成本以及机加工成本。

17.(2)采用本发明的方法制得的轴向异形环锻件可以实现异形沿圆周不均匀分布,且各轴向剖面位置的形状是可以不一致的,适用于各类型轴向异形环锻件的成形。

附图说明

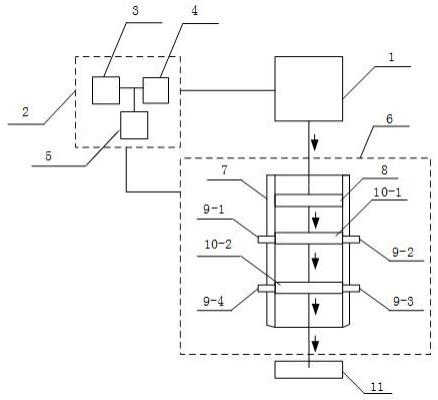

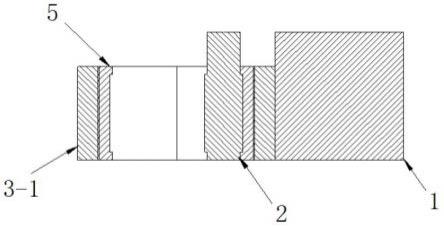

18.图1为实施例1的目标环锻件的结构示意图1;图2为实施例1的目标环锻件的结构示意图2;图3为实施例1的目标环锻件的三维示意图;图4为实施例1中步骤6内孔异形轧环示意图1;图5为实施例1中步骤6内孔异形轧环示意图2;图6为实施例1中步骤6的内孔异形的环形坯料示意图1;图7为实施例1中步骤6的内孔异形的环形坯料示意图2;图8为实施例1中步骤7-4的环形坯料轧制示意图1;图9为实施例1中步骤7-4的环形坯料轧制示意图2;图10为实施例1中步骤7-5的环形坯料轧制示意图1;图11为实施例1中步骤7-5的环形坯料轧制示意图2;图12为实施例2的目标环锻件的结构示意图1;图13为实施例2的目标环锻件的结构示意图2;图14为实施例2的目标环锻件的三维示意图;图15为实施例2中步骤6的环形坯料轧制示意图1;图16为实施例2中步骤6的环形坯料轧制示意图2;图17为实施例2中步骤6-5的环形坯料轧制示意图1;图18为实施例2中步骤6-5的环形坯料轧制示意图2;图中:直壁主辊1、异形芯辊2、法兰台阶2-1、中间刚性模具i3-1、中间刚性模具ii3-2、轴向凹槽4、环形坯料5、直壁芯辊6。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

20.实施例1如图1-3所示,为一种外轴向桁条上下内端框法兰的轴向异形环锻件,其具体成形步骤如下:步骤1锻造加热:将660kg的铝合金棒材(φ500

×

1200)≤400℃入炉,升温至460℃

保温18h后出炉。

21.步骤2多向改锻:采用压力机对坯料进行多向锻造,改善坯料的组织性能,得到圆柱形坯料,具体步骤如下:先沿坯料(铝合金棒材)z轴方向镦粗至620

×

620

×

610(z轴向变形量49.2%),拔长至420

×

420

×

1350(z轴向变形量54.8%),镦粗至620

×

620

×

610(z轴向变形量54.8%),再沿坯料y轴方向拔长至420

×

1350

×

420(y轴向变形量54.1%),镦粗至620

×

610

×

620(y轴向变形量54.8%),然后沿坯料x轴方向拔长至1350

×

420

×

420(x轴向变形量54.1%),镦粗至610

×

620

×

620(x轴向变形量54.8%),最后沿z轴方向拔长至420

×

420

×

1350(z轴向变形量54.1%)。本实施例中,压力机锻造下压速度控制为30mm/s。本发明中,所有实施例中的尺寸单位均为mm。

22.步骤3镦饼冲孔:沿圆柱形坯料z轴方向进行镦粗、滚圆,直至尺寸达到φ640

×

730(z轴向变形量为45.9%),随后利用圆柱形冲子,对圆柱形坯料进行冲孔,内孔尺寸为φ250,从而得到带孔环形坯料,尺寸为φ665(外径)

×

φ250(内径)

×

730。

23.步骤4预轧加热:加热带孔环形坯料至460℃,保温11h后,出炉。

24.步骤5预轧:将带孔环形坯料在卧式辗环机上预轧至轴向截面为矩形的环形坯料5,直至尺寸为φ1010(外径)

×

φ800(内径)

×

730(壁厚变形量为49.3%),其中,控制直壁主辊1转速为1.5rad/s,轧制环增速为10mm/s;步骤6内孔异形轧环:加热环形坯料5至460℃,保温11h后出炉;如图4和5所示,使用异形芯辊2和直壁主辊1对加热后的环形坯料5进行内孔异形轧环,得到如图6和图7所示的具有上下内端框法兰的环形坯料5(变形量为28.6%)。本实施例1中,如图4所示的异形芯辊2的两端设有法兰台阶2-1,所述异形芯辊2的辊面与环形坯料5的内孔壁面贴合,所述直壁主辊1与环形坯料5的外壁面贴合,控制直壁主辊1转速为1.4rad/s轧制环增速为6mm/s。

25.步骤7轴向异形轧环:加热环形坯料5至460℃,保温10h后出炉;将环形坯料5放置在中间刚性模具i3-1中,由中间刚性模具i3-1与异形芯辊2和直壁主辊1配合使用,进行最终轧制,即得到如图1-图3所示的外轴向桁条内端框法兰异形环锻件。本实施例1的最终轧制步骤具体如下:步骤7-1:将中间刚性模具i3-1预热至350℃后,放置在环机的工作平面上;步骤7-2:将加热后的环形坯料5放置在中间刚性模具i3-1中,此时,环形坯料5外径小于中间刚性模具i3-1的内径;步骤7-3:将异形芯辊2穿过环形坯料5的内孔,将中间刚性模具i3-1和环形坯料5作为一个整体,进行环机轧制;步骤7-4:控制直壁主辊1逆时针旋转(本实施例中以逆时针旋转为正向旋转),由直壁主辊1带动中间刚性模具i3-1顺时针转动,同时中间刚性模具i3-1带动环形坯料5随之顺时针转动,同时控制异形芯辊2沿径向朝直壁主辊1方向作进给运动,抱辊和中间刚性模具i3-1的外径接触,当环形坯料5变形量达到6.0%后,如图8和9所示,环形坯料5的外径与中间刚性模具i3-1内孔贴合。其中,直壁主辊1转速为1.3rad/s,轧制环增速为3mm/s,异形芯辊2进给速度0.8mm/s。

26.步骤7-5:当环形坯料5外径与中间刚性模具i3-1内径完全贴合后,此时环形坯料5和中间刚性模具i3-1同步运动,两者的角速度与线速度均保持一致,如图10和11所示,继续

控制直壁主辊1逆时针旋转,异形芯辊2沿径向朝直壁主辊1方向作进给运动,从而在中间刚性模具i3-1的轴向凹槽4内成形外轴向桁条,最终得到如图1-图3所示的目标环锻件,其中,直壁主辊1转速为1rad/s,轧制环增速度为0.6mm/s,异形芯辊2进给速度为0.4mm/s。

27.取本实施例1制得的外轴向桁条上下内端框法兰异形环锻件,在锻件弦向任意取3个平行试样,对锻件性能进行测试,测试结果如下:表1 实施例1的环锻件性能测试结果 rm(mpa)r

p0.2

(mpa)a(%)硬度(hb)技术要求≥420≥3504.5~16≥120148340214.52151248039915.40152349541614.20151实施例2如图12-图14所示,为一种轴向桁条异形环锻件,其具体成形步骤如下:步骤1 锻造加热:将1520kg的铝合金棒材(φ650

×

1635)≤400℃入炉,升温至460℃保温18h后出炉;步骤2多向改锻:采用压力机对坯料5进行多向锻造,改善坯料的组织性能,得到圆柱形坯料,其具体步骤如下:先沿坯料(铝合金棒材)z轴方向镦粗至825

×

825

×

800(z轴向变形量为51.1%),拔长至580

×

580

×

1600(z轴向变形量50%),镦粗至825

×

825

×

800(z轴向变形量为50%),再沿坯料y轴方向拔长至580

×

1600

×

580(y轴向变形量48.4%),镦粗至825

×

800

×

825(y轴向变形量50%),然后沿坯料x轴方向拔长至1600

×

580

×

580(x轴向变形量48.4%),镦粗至800

×

825

×

825(x轴向变形量50%),再沿z轴方向拔长至580

×

580

×

1600(z轴向变形量为48.4%)。本实施例中,压力机锻造下压速度控制为30mm/s。

28.步骤3镦饼冲孔:沿圆柱形坯料z轴方向进行镦粗、滚圆,直至尺寸达到φ930

×

800(z轴向变形量为50%),随后利用圆柱形冲子,对圆柱形坯料进行冲孔,内孔尺寸为φ300,从而得到带孔环形坯料,尺寸为φ955(外径)

×

φ300(内径)

×

800。

29.步骤4 预轧加热:加热带孔环形坯料至460℃,保温11h后,出炉。

30.步骤5预轧:将带孔环形坯料在卧式辗环机上进行预轧,得到轴向截面为矩形的环形坯料5,尺寸为φ1350(外径)

×

φ1000(内径)

×

800(壁厚变形量46.6%),控制直壁主辊转速为1.6rad/s,轧制环增速为12mm/s。

31.步骤6轴向异形轧环:加热环形坯料5至450℃,保温11h后出炉,将环形坯料5放置在如图15和图16所示的中间刚性模具ii3-2中,由中间刚性模具ii3-2与直壁芯辊6和直壁主辊1配合使用,进行最终轧制,得到如图12-图14所示的外轴向桁条异形环锻件。本实施例的最终轧制步骤如下:步骤6-1:将中间刚性模具ii3-2预热至350℃后,放置在环机的工作平面上;步骤6-2:将加热后的环形坯料5放置在中间刚性模具ii3-2中,此时,环形坯料5外径小于中间刚性模具ii3-2的内径,如图15-16所示;步骤6-3:将直壁芯辊6穿过环形坯料5的内孔,将中间刚性模具ii3-2和环形坯料5作为一个整体,进行环机轧制;

步骤6-4:控制直壁主辊1逆时针旋转(本实施例中以逆时针旋转为正向旋转),由直壁主辊1带动中间刚性模具ii3-2顺时针转动,同时中间刚性模具ii3-2带动环形坯料5随之顺时针转动,同时控制直壁芯辊6沿径向朝直壁主辊1方向作进给运动,抱辊和中间刚性模具ii3-2的外径接触,当环形坯料5变形量达到5.7%后,环形坯料5的外径与中间刚性模具ii3-2内孔贴合,其中,直壁主辊1转速为1.2rad/s,轧制环增速为2.5mm/s,直壁芯辊6的进给速度为0.5mm/s。

32.步骤6-5:当环形坯料5外径与中间刚性模具ii3-2内径完全贴合后,如图17和18所示,此时环形坯料5和中间刚性模具ii3-2同步运动,两者的角速度与线速度均保持一致,继续控制直壁主辊1逆时针旋转,直壁芯辊6沿径向朝直壁主辊1方向作进给运动,从而在中间刚性模具ii3-2的轴向凹槽4内成形外轴向桁条,最终得到如图12-图14所示的目标环锻件,其中,控制直壁主辊1转速为0.9rad/s,轧制环增速度为0.8mm/s,直壁芯辊6进给速度为0.3mm/s。

33.取本实施例2制造的外轴向桁条环锻件,在锻件弦向任意取3个平行试样,对锻件性能进行测试,测试结果如下:表2 实施例2的环锻件性能测试结果 rm(mpa)r

p0.2

(mpa)a(%)硬度(hb)技术要求≥420≥3504.5~16≥120149140312.76154248639814.04155348839913.64155本发明中,轴向异形环锻件的轴向异形成型机理如下:(1)使用中间刚性模具与芯辊和直壁主辊配合对环形坯料进行轧制,使得环形坯料的外径与中间刚性模具贴合;(2)继续控制直壁主辊旋转,同时减小芯辊的进给速度继续轧制。此时,由于中间刚性模具的约束,异形环锻件的外径尺寸不再增加,异形环锻件内径逐渐增大,壁厚减薄,通过根据体积不变原理,环形坯料的外径材料将逐步填入中间刚性模具的轴向凹槽内,进而在环形坯料外圆成形外轴向桁条。

34.本发明中,中间刚性模具的轴向凹槽的设置可以但不仅限于上述实施例的中间刚性模具的结构,可根据实际轴向异形环锻件的外轴向异形结构进行设计,适用于各类型外轴向桁条环锻件的成形。

35.本发明中,异形芯辊的异形结构与目标环锻件的内孔异形结构相配合。

36.本发明的轴向异形环锻件整体成形方法可以应用于各类高温合金、钛合金、铝合金、镁合金、不锈钢、钢类等环锻件。同时本发明的外圆轴向形状可以为圆形,方形,三角形等任意连续或不连续形状,均可采用该方法实现。

37.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。