1.本发明涉及冲压加工技术领域,特别涉及一种高低面侧方带折边结构件的连续冲压方法。

背景技术:

2.金属冲压是加工金属制品的常见方法。随着客户需求的多样化,模具的设计也要适应各种产品需求。几乎所有结构复杂一点的工件都要靠连续冲压制造。金属冲压一般都是由一条具有一定宽度的金属料带作为加工原料,然后通过切断、打凸、折弯、压铆等方法得到最终的产品结构。

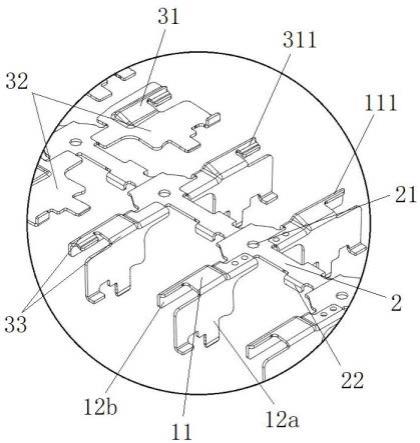

3.图1所示的是一种面板托架,是一种成对生产的结构件,结构件分为左结构件1a和右结构件1b,两者结构镜像对称,其结构中具有一个高低面11和位于高低面11两侧的第一折起面12a和第二折起面12b,第一折起面12a上具有很多孔洞和翻边结构,高低面11有一部分是与第二折起面12b相邻的窄翻边111结构,高低面11与第二折起面12b范围内也有其他形式的孔。这产生了互相矛盾的加工难点:1、高低面11在结构件中能够提升结构的刚性,如果晚于第一折起面12a和第二折起面12b做出,那么会导致材料厚度不均以及孔位偏移;2、窄翻边111是高低面11的一部分,如果高低面11先成型再进行折弯,那么因窄翻边111太窄,很容易就发生畸变。

4.因此有必要设计一种新的冲压方法来解决以上问题。

技术实现要素:

5.本发明的主要目的在于提供一种高低面侧方带折边结构件的连续冲压方法,能够得到高低面侧方带折边结构,且使窄翻边更好成型,结构精度高。

6.本发明通过如下技术方案实现上述目的:一种高低面侧方带折边结构件的连续冲压方法,步骤包括:s1、冲孔:加工单元范围在设计中包括定位连接区和加工区,以料带的首端和两侧作为定位,在所述定位连接区的范围内冲切出定位孔;s2、预切:以所述定位孔为基准,在所述加工区的边缘和中部切出预切轮廓;s3、打凸:以所述定位孔为基准,对预切轮廓的中间部分进行打凸变形,形成凸包;s4、切边:以所述定位孔为基准,在所述加工区上切出主要轮廓,形成局部连接在所述定位连接区上的预成型部;s5、折弯:以所述定位孔为基准,沿着垂直于料带输送方向的两个折边对所述预成型部进行折弯,形成高低面和与所述高低面呈预设夹角的两个折起面,两个所述折边与所述凸包的两条过渡边重叠;s6、整形:以所述定位孔为基准,在所述折起面上进行再折弯、侧冲孔或翻孔操作,使所述预成型部的材料变形为结构件;

s7、落料:以所述定位孔为基准,将所述结构件从所述定位连接区上切下;所述预切步骤在靠近所述折边的位置留下工艺凸起,所述凸包的范围包含所述工艺凸起,所述折弯步骤夹住所述工艺凸起以减弱所述凸包的变形,所述整形步骤中将所述工艺凸起切除而留下窄翻边。

7.具体的,所述加工单元范围在设计中包括中间的定位连接区和位于所述定位连接区两侧的两个加工区,所述折弯步骤沿着垂直于料带输送方向的两个折边对预成型部进行折弯。

8.进一步的,所述冲孔步骤包含在所述定位连接区切出侧凸起的操作,所述预切步骤中将所述侧凸起打折到竖直方向以作为料带输送方向的基准。

9.进一步的,所述冲孔步骤包含在所述加工区内切出辅助定位孔,所述辅助定位孔位于所述切边步骤切除的范围内并且靠近所述凸包的位置。

10.本发明技术方案的有益效果是:本方法采用先打凸后折弯的方式得到高低面侧方带折边的结构件,并利用工艺凸起帮助窄翻边结构成型,工艺简单,且结构精度高。

附图说明

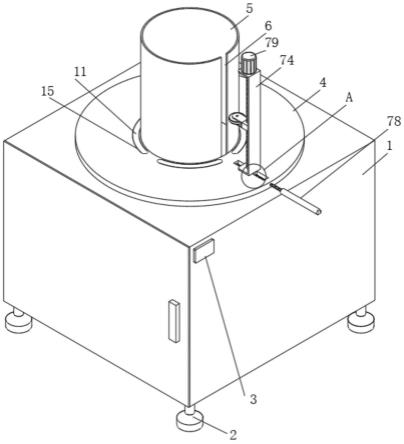

11.图1为结构件的结构示意图;图2为料带变化情况图;图3为图2中a位置的局部放大图;图4为图2中b位置的局部放大图。

12.图中标记为:1a-左结构件,1b-右结构件,11-高低面,12a-第一折起面,12b-第二折起面,111-窄翻边;2-定位连接区,21-定位孔,22-侧凸起;3-加工区,31-凸包,311-工艺凸起,32-预成型部,33-折边,34-辅助定位孔。

具体实施方式

13.下面结合具体实施例对本发明作进一步详细说明。

14.实施例:如图2至图4所示,本发明的一种高低面侧方带折边结构件的连续冲压方法,步骤包括:s1、冲孔:加工单元范围在设计中包括中间的定位连接区2和位于定位连接区2两侧的两个加工区3,以料带的首端和两侧作为定位,在定位连接区2的范围内冲切出定位孔21。本实施例因为要一次成型两个结构对称的左结构件1a、右结构件1b,所以采用的是两侧排版的方式。两侧排版方式也适用于结构件是同一个,两边成型结构方向调转180

°

的方案。即使两边的结构件不对称,只要折弯方向相同,也可以采用这种方法制造。实际应用中,也可以是定位连接区在外,加工区在内。

15.s2、预切:以定位孔21为基准,在加工区3的边缘和中部切出预切轮廓。因为打凸时,材料要从四周往凸包31中间流动,所以要靠预切出轮廓来使材料更好地流动,并且给打

凸变形留下余量。但是加工区3离凸包31较远的部分还需要保持完整,这样受打凸的影响小,做成第一折起面12a和第二折起面12b时,材料的厚度还能保持。

16.s3、打凸:以定位孔21为基准,对预切轮廓的中间部分进行打凸变形,形成凸包31。凸包31是从原先的材料基准面向上凸起的结构,这样材料才会有高低差异,成为高低面11的预成型结构。

17.s4、切边:以定位孔21为基准,在加工区3上切出主要轮廓,形成局部连接在定位连接区2上的预成型部32。本步骤是为折弯做准备,使会阻碍折弯的材料被去除,只是保留一定的连接料使预成型部32还能受到定位连接区2的定位。

18.s5、折弯:以定位孔21为基准,沿着垂直于料带输送方向的两个折边33对预成型部32进行折弯,形成高低面11和与高低面11呈预设夹角的两个折起面(第一折起面12a和第二折起面12b),两个折边33与凸包31的两条过渡边重叠。在凸包31已形成高低面11的预成型结构后,沿着与凸包31过渡边重叠的两个折边33翻折第一折起面12a和第二折起面12b就不会受到材料本身的阻碍,这样夹角更易得到控制。

19.s6、整形:以定位孔21为基准,在折起面上进行再折弯、侧冲孔或翻孔操作,使预成型部32的材料变形为结构件(左结构件1a、右结构件1b)。第一折起面12a和第二折起面12b在存在需要再折弯、侧冲孔或翻孔操作得到的结构时,需要进一步整形。本步骤的操作种类与顺序取决于结构件本身的结构。

20.s7、落料:以定位孔21为基准,将结构件从定位连接区2上切下。此时结构件作为单独的产品离开残余料带,这样才能进行组装或包装。

21.预切步骤在靠近折边33的位置留下工艺凸起311,凸包31的范围包含工艺凸起311,折弯步骤夹住工艺凸起311以减弱凸包31的变形,整形步骤中将工艺凸起311切除而留下窄翻边111。工艺凸起311是用来增加凸包31靠近折边33位置的材料的,因为只有这样,材料的强度才足以对抗形成第二折起面12b的翻折力,等到折边步骤完成以后,工艺凸起311就完成其作用,切除即可,这样就能得到窄翻边111的最终结构。本方法采用先打凸后折弯的方式得到高低面11侧方带折边33的结构件,并利用工艺凸起311帮助窄翻边111结构成型,工艺简单,且结构精度高。

22.如图3所示,冲孔步骤包含在定位连接区2切出侧凸起22的操作,预切步骤中将侧凸起22打折到竖直方向以作为料带输送方向的基准。侧凸起22竖起时是顺着料带输送方向的,所以模具可以利用其位置进行沿输送方向的引导和宽度方向的限位,这样在打凸、切边、整形、落料步骤中,料带材料的变形可以得到更好的控制。

23.如图3所述,冲孔步骤包含在加工区3内切出辅助定位孔34,辅助定位孔34位于切边步骤切除的范围内并且靠近凸包31的位置。辅助定位孔34主要用来提升打凸时凸包31的位置精度,因为其位置靠近凸包31的位置,所以对凸包31位置精度有一定帮助。打凸结束后,切边步骤切出的范围包含辅助定位孔34,所以辅助定位孔34不会再留在料带上。

24.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。