1.本发明涉及冲压的技术领域,特别是涉及用于汽车零件的翻边冲压装置。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

3.如图9所示的零件,主体为管状,主体端部已经进行初步扩口,在扩口处进行翻边,现有技术中,在进行冲压时,两个下模具合模后,冲压头下降,使扩口处发生形变进行翻边,冲压后,冲压头上移,然后打开下模具其中的一个,再手动将冲压好的零件手动取下,由于下模具与冲压头之间的空间较小,存在拿取不便的问题。

技术实现要素:

4.为解决上述技术问题,本发明提供用于汽车零件的翻边冲压装置,其结构简单,可自动将冲压好的零件移出至工作位置上,提高安全性能,提高加工效率。

5.本发明的用于汽车零件的翻边冲压装置,包括底板,底板上设置有下模具一、下模具二和冲压头,底板上设置用于驱动下模具二相对于下模具一移动的油缸一;还包括:沿l型轨迹移动的且内部空心的支撑板,支撑板上固定有伸入至主体内的凸起;支撑板内呈圆周阵列滑动有两块推板,还包括用于驱动两块推板先后升降的驱动机构;底板上设置l型缺口供支撑板进行移动。

6.进一步地,底板上固定有固定板,固定板上开设l型孔,固定板上固定有轨道一,轨道一上滑动有滑块一,滑块一上固定有轨道二,轨道二上滑动有滑块二,滑块二上固定有轴管,轴管一端与支撑板连接,轴管穿过l型孔;固定板上转动安装有支撑轴,支撑轴上固定有驱动臂,驱动臂与轴管滑动配合。

7.进一步地,支撑轴上固定有齿轮,固定板上滑动有与齿轮啮合的齿条,齿条上固定有连接板,连接板上开设连通的通孔一、通孔二和通孔三;下模具二上固定有驱动轴,驱动轴穿过通孔一,通孔一与驱动轴移动轨迹重合,通孔三与驱动轴移动轨迹平行。

8.进一步地,所述驱动机构包括与轴管滑动连接的连接杆一和连接杆二,连接杆一和连接杆二分别与两块推板连接;连接杆一端部转动有滚轮一,连接杆二端部转动有滚轮二;还包括位置固定的气缸,气缸输出端固定有推动板一和推动板二,推动板一上设置有斜面一,推动板二上设置有斜面二和平面。

9.进一步地,所述l型缺口的宽度略大于主体的外径。

10.进一步地,还包括设置在l型缺口一端的导料板。

11.进一步地,轴管上固定有轴承一,轴承一与l型孔内壁接触。

12.进一步地,驱动轴端部固定有轴承二,轴承二与通孔一内壁接触。

13.与现有技术相比本发明的有益效果为:本发明在零件冲压完毕后,在下模具二打开过程中,可自动将零件移动至侧面,并可自动将零件卸下,增加操作空间,提高安全系数。

附图说明

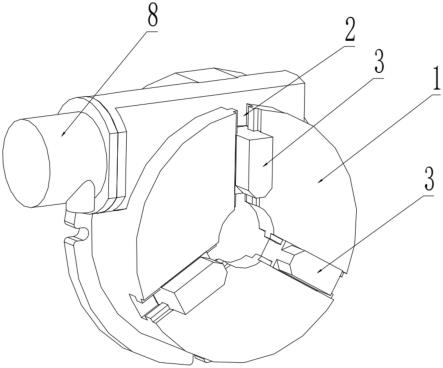

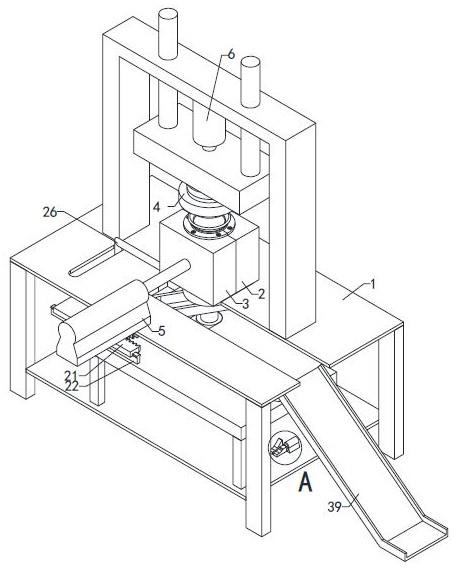

14.图1是本发明的结构示意图;图2是图1中a部的局部放大图;图3是图1隐藏油缸二、冲压头等部件后,左侧视角的爆炸图;图4是图3右侧视角的仰视图;图5是图5中b部的局部放大图;图6是支撑板、凸起、推板、弹簧等的等轴测剖面图;图7是固定板、l型孔、齿轮、轴管、驱动臂的连接示意俯视图;图8是固定板、连接板、齿条、齿轮、支撑轴等的结构示意图;图9是零件的结构图;图10是支撑板、凸起、推板、弹簧等的剖面图;附图中标记:1、底板;2、下模具一;3、下模具二;4、冲压头;5、油缸一;6、油缸二;7、支撑板;8、凸起;9、推板;10、l型缺口;11、固定板;12、l型孔;13、轨道一;14、滑块一;15、轨道二;16、滑块二;17、轴管;18、支撑轴;19、驱动臂;20、齿轮;21、齿条;22、轨道三;23、通孔一;24、通孔二;25、通孔三;26、驱动轴;27、连接杆一;28、连接杆二;29、套环;30、固定环;31、弹簧;32、滚轮一;33、气缸;34、推动板一;35、斜面一;36、推动板二;37、斜面二;38、平面;39、导料板。

具体实施方式

15.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

16.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

17.如图1至图10所示,本发明的用于汽车零件的翻边冲压装置,包括底板1,底板1上设置有下模具一2、下模具二3和冲压头4,下模具一2固定在底板1上,底板1上设置用于驱动下模具二3相对于下模具一2移动的油缸一5,冲压头4由油缸二6操控进行升降;还包括:沿l型轨迹移动的且内部空心的支撑板7,支撑板7上固定有伸入至主体内的凸起8;支撑板7内呈圆周阵列滑动有两块推板9,推板9沿支撑板7轴线方向滑动,还包括用于驱动两块推板9先后升降的驱动机构;底板1上设置l型缺口10供支撑板7进行移动;在本实施例中,如图1所示,将零件套装在凸起8上,主体底端由支撑板7上的两块推板9支撑起来,凸起8伸入至零件主体内部,移动支撑板7时,零件可随支撑板7进行移动,

操作油缸一5使下模具二3和下模具一2将零件夹紧,然后操作油缸二6使冲压头4下降,下降的冲压头4使零件的扩口处发生形变进行翻边,冲压完毕后,操作油缸二6使冲压头4上移;然后操作油缸一5使下模具二3向前移动,远离下模具一2,再使支撑板7、凸起8以及冲压后零件沿l型缺口10进行移动,冲压后零件先沿水平方向向前移动远离下模具一2,以免零件直接向右移动与下模具一2发生碰撞,然后支撑板7、凸起8以及冲压后零件再沿水平方向向右移动远离下模具一2;然后停止油缸一5使支撑板7等停止,操作驱动机构,两块推板9先同时竖直向上移动,使零件脱离凸起8,然后其中一块推板9停止,另一块推板9继续上移,使零件倾斜,在重力作用下,将零件取下,再操作驱动机构使两块推板9恢复初始位置上,再手动将待冲压零件套装在凸起8上,操作油缸一5使下模具二3移动将零件夹紧,在此过程中,零件沿l型轨迹移动至下模具一2处,再操作油缸二6使冲压头4下降进行冲压。

18.进一步地,如图1、3和4所示,底板1的四个角处均固定有支腿,支腿上固定有横板,底板1上固定有固定板11,固定板11通过支架固定在横板上,固定板11上开设l型孔12,固定板11上固定有轨道一13,轨道一13上滑动有滑块一14,滑块一14上固定有轨道二15,轨道二15上滑动有滑块二16,滑块二16上固定有轴管17,轴管17一端与支撑板7连接,轴管17穿过l型孔12;固定板11上转动安装有支撑轴18,支撑轴18上固定有驱动臂19,驱动臂19与轴管17滑动配合,驱动臂19上开设长条孔,轴管17穿过长条孔;在本实施例中,当需要使支撑板7、凸起8以及冲压后零件沿l型缺口10移动时,如图3、4、7和8所示,所示,顺时针旋转支撑轴18以及其上的驱动臂19,由于轴管17穿过长条孔和l型孔12,在驱动臂19的推动下,使轴管17先沿l型孔12向前移动,在此过程中,滑块二16、轴管17、支撑板7、凸起8、推板9等均相对于轨道二15向前滑动,然后轴管17沿l型孔12水平向右移动,在此过程中,滑块一14、轨道二15、滑块二16、轴管17、支撑板7、凸起8、推板9等均相对于轨道一13向右滑动,综上,从而实现支撑板7等沿l型轨迹移动。

19.进一步地,如图3和8所示,支撑轴18上固定有齿轮20,固定板11上滑动有与齿轮20啮合的齿条21,齿条21滑动在与固定板11固定连接的轨道三22上,齿条21上固定有连接板,连接板上开设连通的通孔一23、通孔二24和通孔三25;下模具二3上固定有驱动轴26,并在底板1上开设预留孔供驱动轴26穿过,驱动轴26穿过通孔一23,通孔一23与驱动轴26移动轨迹重合,通孔三25与驱动轴26移动轨迹平行;在本实施例中,支撑轴18旋转动力来源于油缸一5带动下模具二3远离下模具一2,油缸一5使下模具二3远离下模具一2,同时带动驱动轴26向前移动,驱动轴26先经过通孔一23,由于通孔一23与驱动轴26移动轨迹重合,不会对连接板位置产生影响,在此过程中,支撑板7和零件等均不会移动;待下模具二3距离下模具一2一段距离后,驱动轴26经过通孔二24,通孔二24呈倾斜状,通孔二24与驱动轴26移动轨迹存在夹角,从而在此过程中,使齿条21和连接板向左进行移动,从而使齿轮20、支撑轴18和驱动臂19顺时针旋转,使支撑板7等沿l型轨迹进行移动,由于下模具二3与下模具一2具有一定距离,支撑板7不会与下模具二3产生碰撞;然后驱动轴26经过通孔三25,此时通孔三25与驱动轴26移动轨迹重合,不会对齿条21、支撑轴18等位置产生影响。

20.进一步地,如图6、8和10所示,驱动机构包括与轴管17滑动连接的连接杆一27和连接杆二28,轴管17底端固定有两个套环29,两个套环29分别与连接杆一27和连接杆二28滑动配合,连接杆一27和连接杆二28上均固定有固定环30,连接杆一27和连接杆二28上均套装有弹簧31,弹簧31两端分别与套环29和固定环30紧密接触,连接杆一27和连接杆二28分别与两块推板9连接;连接杆一27端部转动有滚轮一32,连接杆二28端部转动有滚轮二;还包括位置固定的气缸33,气缸33固定在横板上,气缸33输出端固定有推动板一34和推动板二36,推动板一34上设置有斜面一35,推动板二36上设置有斜面二37和平面38,斜面一35与斜面二37斜率相同,但是斜面一35长度较大;在本实施例中,轴管17沿l型孔12移动过程中,在弹簧31的弹力作用下,如图6所示,推板9的底端始终与支撑板7内底侧壁接触,对推板9位置进行限位,当轴管17沿l型孔12移动至下模具一2的侧面位置上后,停止油缸一5,操作气缸33使推动板一34和推动板二36同时向前进行移动,在斜面一35和斜面二37的推动下,滚轮一32、滚轮二、连接杆一27、连接杆二28和推板9均向上移动,由于推动板一34上的斜面一35与推动板二36上的斜面二37斜率相同,从而使零件两侧同步移动,使零件脱离凸起8;然后推动板二36的平面38与滚轮二配合,推动板二36不上移,推动板一34的斜面一35继续推动滚轮一32等向上移动,使得零件发生倾斜,并在零件自身重力作用下,零件脱离两块推板9,如图2所示,推动板一34位于推动板二36的左侧,使零件向底板1的右侧倾斜;待零件脱离两块推板9后,反向操作气缸33使推动板一34和推动板二36向后移动至初始位置上,在弹簧31的弹力作用下,推板9与支撑板7内底端接触,然后将待冲压的零件套装在凸起8上。

21.进一步地,l型缺口10的宽度略大于主体的外径;在本实施例中,零件在移动时是沿l型缺口10移动的,l型缺口10的宽度略大于主体的外径,不妨碍零件移动,同时在零件向上移动和倾斜过程中,可对零件的移动进行限位,使零件向底板1右侧倾倒。

22.进一步地,如图1所示,还包括设置在l型缺口10一端的导料板39;在本实施例中,导料板39包括倾斜段和水平段,并且在三个侧面均设置挡板,倾倒的零件掉落至导料板39上,导料板39采用柔性材质,防止对零件表面产生损伤。

23.进一步地,轴管17上固定有轴承一,轴承一与l型孔12内壁接触;在本实施例中,通过设置的轴承一,不会对轴管17外表产生损伤。

24.进一步地,驱动轴26端部固定有轴承二,轴承二与通孔一23内壁接触;在本实施例中,通过设置的轴承二,不会对驱动轴26外表产生损伤。

25.在使用时,如图1所示,将零件套装在凸起8上,主体底端由支撑板7上的两块推板9支撑起来,凸起8伸入至零件主体内部,操作油缸一5使下模具二3和下模具一2将零件夹紧,然后操作油缸二6使冲压头4下降,下降的冲压头4使零件的扩口处发生形变进行翻边,冲压完毕后,操作油缸二6使冲压头4上移;然后操作油缸一5使下模具二3向前移动,远离下模具一2,下模具二3移动过程时带动驱动轴26进行移动,下模具二3与下模具一2具有一定距离后,继续移动的驱动轴26使支撑板7、凸起8以及冲压后零件沿l型缺口10进行移动,冲压后零件先沿水平方向向前移动

远离下模具一2,以免零件直接向右移动与下模具一2发生碰撞,然后支撑板7、凸起8以及冲压后零件再沿水平方向向右移动远离下模具一2;然后停止油缸一5,下模具二3停止,操作气缸33使推动板一34和推动板二36同时向前进行移动,在斜面一35和斜面二37的推动下,滚轮一32、滚轮二、连接杆一27、连接杆二28和推板9均向上移动,由于推动板一34上的斜面一35与推动板二36上的斜面二37斜率相同,从而使零件两侧同步移动,使零件脱离凸起8,然后推动板二36的平面38与滚轮二配合,推动板二36不上移,推动板一34的斜面一35继续推动滚轮一32等向上移动,使得零件发生倾斜,并在零件自身重力作用下,零件脱离两块推板9,推动板一34位于推动板二36的左侧,使零件向底板1的右侧倾斜,零件掉落至导料板39上,然后使操作气缸33使推动板一34和推动板二36恢复初始位置上;再手动将待冲压零件套装在凸起8上,操作油缸一5使下模具二3向下模具一2靠近,下模具二3移动过程中,沿l型轨迹移动的支撑板7使零件与下模具一2贴紧,然后下模具二3和下模具一2将零件夹紧,再操作油缸二6使冲压头4下降进行冲压。

26.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。