1.本实用新型涉及挤出机结构领域,尤其涉及一种挤出机顶升底座结构。

背景技术:

2.挤出机用于将塑料颗粒制成熔融的熔体并挤出至挤料模头中,在挤料模头的作用下形成空心状的料坯。现有的挤出机包括挤出机构、挤料模头、底座结构、固定机架和顶升机构,挤出机构和挤料模头前后设置在底座上,通过顶升机构驱动挤料模头的升降,从而适应规格不同的产品的生产。

3.现有的挤出机底座结构是通过工字钢、槽钢等型材焊接制成,由于挤出模头的重量较大,当顶升机构上抬挤料模头时,根据杠杆原理底座结构中顶升的支点与挤料模头之间受到较大的压力,容易发生较大的变形,同时也会造成底座结构的四角会产生扭曲变形。因此现有的底座结构存在强度不足的问题,影响底座的使用寿命,长期生产时需频繁更换底座,增加了停机时间。

技术实现要素:

4.本实用新型的目的在于提出一种挤出机顶升底座结构,以解决上述背景技术中存在的一个或多个技术问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种挤出机顶升底座结构,包括支撑底座,所述支撑底座由钣金焊接制成,所述支撑底座的一端设有铰接部,所述支撑底座的另一端设有模头安装部,所述支撑底座的中部设有顶升支点部,所述支撑底座自所述铰接部至所述顶升支点部的厚度逐渐增大,自所述顶升支点部至所述模头安装部的厚度逐渐减小。

7.优选的,所述支撑底座包括第一底板、第二底板和侧板,所述第一底板与所述第二底板前后水平设置,所述侧板竖直焊接于所述第一底板及第二底板的两侧,所述第二底板的水平位置高于所述第一底板,所述侧板的一端开设有铰接孔,所述侧板的另一端延伸至所述第二底板外形成所述模头安装部。

8.优选的,所述侧板中部的高度大于所述铰接孔处及所述模头安装部的高度。

9.优选的,所述支撑底座还包括轴套,所述轴套的外侧焊接于所述铰接孔的内侧。

10.优选的,所述支撑底座还包括两个第一加强板,所述第一加强板的顶部焊接于所述第一底板的底部,所述第一加强板的两侧焊接于所述侧板的内侧,两个所述第一加强板分别设于所述铰接孔的前后两侧。

11.优选的,所述支撑底座还包括第三底板,所述第三底板倾斜设置,所述第三底板的一端焊接于所述第一底板,所述第三底板的另一端焊接于所述第二底板。

12.优选的,所述支撑底座还包括两个第二加强板,两个第二加强板前后设置形成所述顶升支点部,所述第二加强板的顶部焊接于所述第二底板的底部或所述第三底板的底部,所述第二加强板的两侧焊接于所述侧板的内侧,所述第二加强板上设有用于与顶升机

构安装的连接孔。

13.优选的,所述支撑底座还包括第三加强板,所述第三加强板竖直设在所述模头安装部,所述第三加强板的两侧焊接于所述侧板的内侧,所述第三加强板上开设有穿孔,挤出机构螺杆的末端可穿过所述穿孔。

14.与现有技术相比,本实用新型的有益效果为:支撑底座由钣金焊接制成,替代了现有技术中采用的型材焊接,使得支撑底座的力学强度更佳,并设置顶升支点部的厚度大于铰接部的厚度和模头安装部的厚度,使得在顶升机构上抬挤料模头过程中支撑底座受力较大位置处的截面厚度较厚,提高了支撑底座的抗弯性能,而受力较小的位置则设置较薄的厚度,节省了材料。

附图说明

15.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

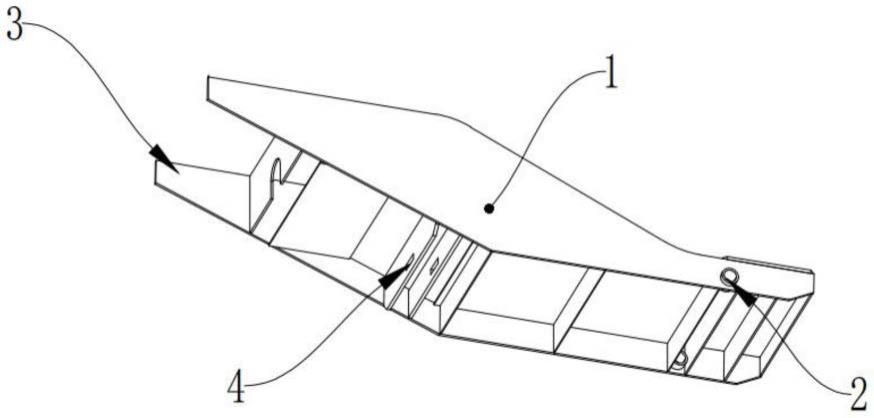

16.图1是本实用新型其中一个实施例的支撑底座的结构示意图;

17.图2是本实用新型其中一个实施例的支撑底座的截面示意图;

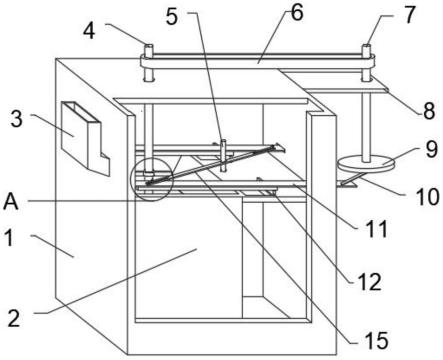

18.图3是本实用新型其中一个实施例的挤出机的整体结构示意图。

19.其中:支撑底座1、铰接部2、模头安装部3、顶升支点部4、第一底板11、第二底板12、侧板13、铰接孔111、轴套14、第一加强板15、第三底板16、第二加强板17、连接孔171、第三加强板18、穿孔181、第四加强板19、固定机架2、挤料模头51、主机52、螺杆53、连接轴54、顶升机构55。

具体实施方式

20.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

21.本实施例的一种挤出机顶升底座结构,参考附图1和3,包括支撑底座1,支撑底座1由钣金焊接制成,支撑底座1的一端设有铰接部2,铰接部2用于支撑底座1与固定机架56的铰接,支撑底座1的另一端设有模头安装部3,模头安装部3用于固定挤料模头51,支撑底座1的中部设有顶升支点部4,顶升支点部4用于与顶升机构55的升降端连接,支撑底座1自铰接部2至顶升支点部4的厚度逐渐增大,自顶升支点部4至模头安装部3的厚度逐渐减小。

22.本实施例的支撑底座1由钣金焊接制成,替代了现有技术中采用的型材焊接,经过有限元分析使得支撑底座1的力学强度更佳,并设置顶升支点部4的厚度大于铰接部2的厚度和模头安装部3的厚度,使得在顶升机构55上抬挤料模头51过程中支撑底座1受力较大位置处的截面厚度较厚,提高了支撑底座1的抗弯性能,而受力较小的位置则设置较薄的厚度,节省了材料。

23.优选的,参考附图2,支撑底座1包括第一底板11、第二底板12和侧板13,第一底板11与第二底板12前后水平设置,第一底板11用于支撑挤出机构的主机52,第二底板12用于支撑挤出机构的螺杆53,侧板13竖直焊接于第一底板11及第二底板12的两侧,第二底板12的水平位置高于第一底板11,侧板13的一端开设有铰接孔111,侧板13的另一端延伸至第二底板12外形成模头安装部3。由此,通过第一底板11、第二底板12和侧板13的焊接,实现支撑底座1由钣金焊接制成。

24.优选的,侧板13中部的高度大于铰接孔111处及模头安装部3的高度。侧板13设在第一底板11和第二底板12的两侧,通过改变侧板13的高度,即可改变支撑底座1截面的厚度,设置侧板13中部接近顶升支点部4处的截面厚度较厚,从而提高了改位置的抗弯性能,而侧板13受力较小的位置则设置较薄的厚度,由此实现了提高力学性能同时节省材料的目的。

25.优选的,支撑底座1还包括轴套14,轴套14的外侧焊接于铰接孔111的内侧。通过设置轴套14,轴套14用于与固定机架56上的连接轴54配合,增大了支撑底座1与连接轴54之间的接触面积,使得支撑底座1与固定机架56之间的铰接更可靠。

26.优选的,支撑底座1还包括两个第一加强板15,第一加强板15的顶部焊接于第一底板11的底部,第一加强板15的两侧焊接于侧板13的内侧,两个第一加强板15分别设于铰接孔111的前后两侧。通过设置两个第一加强版在铰接孔111的前后两侧,提高了支撑底座1铰接部2的稳定性和抗扭性能。

27.优选的,支撑底座1还包括第三底板16,第三底板16倾斜设置,第三底板16的一端焊接于第一底板11,第三底板16的另一端焊接于第二底板12。由此,通过设置第三底板16实现了第一底板11与第二底板12之间的连接,避免了第一底板11和第二底板12的边缘产生扭曲变形。

28.优选的,支撑底座1还包括两个第二加强板17,两个第二加强板17前后设置形成顶升支点部4,第二加强板17的顶部焊接于第二底板12的底部或第三底板16的底部,第二加强板17的两侧焊接于侧板13的内侧,第二加强板17上设有用于与顶升机构55安装的连接孔171。第二加强板17设在顶升支点部4处,提高了支撑底座1顶升支点部4的稳定性和抗扭性能。

29.优选的,支撑底座1还包括第三加强板18,第三加强板18竖直设在模头安装部3,第三加强板18的两侧焊接于侧板13的内侧,第三加强板18上开设有穿孔181,挤出机构的螺杆53的末端可穿过穿孔181。第三加强板18的设置提高了侧板13靠近模头安装部3一端的稳定性和抗扭性能。

30.为了进一步地提高支撑底座1整体稳定性和抗扭性能,两侧板13之间还可前后均匀设置多个第四加强板19。

31.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。