1.本发明涉及熔接工艺领域,更具体地,涉及一种自动化熔接方法及单晶硅。

背景技术:

2.在直拉法生产单晶硅过程中,从多晶硅料到拉制出单晶硅棒需要经过多个工艺步骤,包括引晶、放肩、转肩、等径和收尾等工艺步骤,其中的引晶过程为单晶的生长过程,单晶的生长过程中需要籽晶(也叫晶种)配合。引晶开始前需要将籽晶缓慢下降插入熔硅液面中,使籽晶温度接近熔硅温度,籽晶再与熔硅接触,通常称此过程为“下种”。“下种”后籽晶与熔硅进行熔接,待液面温度达到单晶生长要求时即可控制液面温度和籽晶的提升速度来实现单晶的生长。

3.目前的熔接工艺主要是人为控制,设置引放埚位及埚转后,调整主加热器功率来使炉内熔硅温度达到1460度,并手动将籽晶降至熔硅内,使籽晶融化,达到熔融状态。此方法主要凭借人为经验升降籽晶熔接,并存在工时浪费、籽晶未熔透、熔接结晶等现象。

技术实现要素:

4.有鉴于此,本发明提供了一种自动化熔接方法及单晶硅,降低人工成本及工作强度,提高单晶炉车间自动化程度,并避免出现熔接温度不合适,高温烘烤籽晶导致晶变、籽晶未熔透、熔接时结晶等状况。

5.本发明提供的一种自动化熔接方法,包括:

6.检测料块全熔后,自动调整主加热器功率至引晶功率;

7.检测所述主加热器的功率达到引晶功率后,控制坩埚的转速升至预设转速;

8.检测所述坩埚的转速达到预设转速后,控制水冷屏的位置分次降至第一预设位置;

9.检测所述水冷屏的位置达到所述第一预设位置后,控制所述坩埚的位置升至第二预设位置;

10.检测所述坩埚的位置达到所述第二预设位置后,控制籽晶的位置降至第三预设位置;

11.检测所述籽晶的位置达到所述第三预设位置后,控制所述籽晶的位置不变保持第一预设时长,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置下降;

12.检测所述籽晶的直径达到预设直径后,控制所述籽晶的位置停止下降,保持第二预设时长,完成熔接。

13.可选的,自动调整所述主加热器功率至引晶功率包括:控制所述主加热器的功率以4-6kw/min的速度升至60-70kw。

14.可选的,所述预设转速为4-6r/min。

15.可选的,控制所述水冷屏的位置分次降至所述第一预设位置包括:控制所述水冷屏的位置以30-70mm/min的速度降至系统定位的180-220mm,保持2-3min,再以30-70mm/min

的速度降至所述系统定位的70-110mm,保持30-90s,最后以30-70mm/min的速度降至所述系统定位的0mm。

16.可选的,控制所述坩埚的位置升至所述第二预设位置包括:控制所述坩埚的位置以5-20mm/min的速度升至液口距28.5-31.5mm的位置。

17.可选的,控制所述籽晶的位置降至所述第三预设位置包括:控制所述籽晶的位置以300-700mm/min的速度从系统定位的2700-3200mm降至所述系统定位的600mm,再以200-300mm/min的速度降至所述系统定位的400mm,保持2-5min,再以50-200mm/min速度降至所述系统定位的300mm,保持1-2min,再以30-50mm/min速度降至所述系统定位的250mm。

18.可选的,控制所述籽晶的位置不变保持所述第一预设时长,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置下降包括:控制所述籽晶的位置在所述系统定位的250mm保持30-90s,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置以15-30mm/min的速度下降。

19.可选的,控制所述籽晶的位置停止下降,保持所述第二预设时长包括:检测所述籽晶的直径达到12mm,控制所述籽晶的位置停止下降,保持5-10min。

20.可选的,检测所述料块全熔包括:控制图像采集装置检测所述料块的形态达到全熔状态;

21.检测所述籽晶的直径包括:控制所述图像采集装置检测所述籽晶的直径;

22.检测所述坩埚的位置包括:控制所述图像采集装置检测所述坩埚的位置。

23.本发明还提供一种单晶硅,所述单晶硅由上述中任一项所述自动化熔接方法制作得到。

24.与现有技术相比,本发明提供的一种自动化熔接方法及单晶硅,至少实现了如下的有益效果:

25.本发明提供的一种自动化熔接方法及单晶硅,该自动化熔接方法采用单晶炉plc控制操作系统全自动化进行,自动熔接工艺操作简单,安全方便,操作人员能够快速掌握,节省工时,降低人工成本及工作强度,提高单晶炉车间自动化程度,并避免出现熔接温度不合适,高温烘烤籽晶导致晶变、籽晶未熔透、熔接时结晶等状况。

26.当然,实施本发明的任一产品必不特定需要同时达到以上所述的所有技术效果。

27.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

28.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

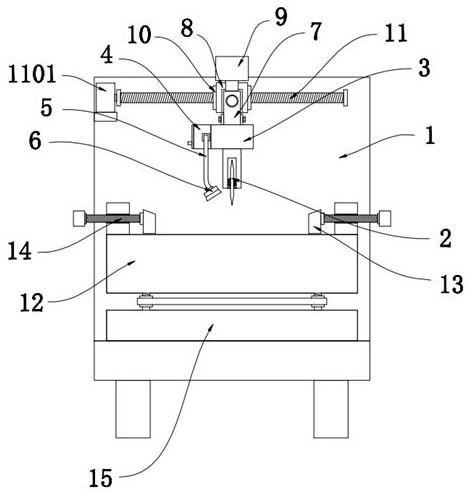

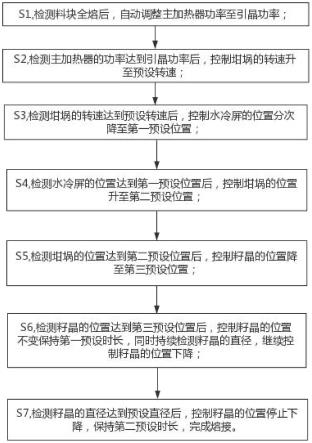

29.图1是本实施例提供的一种自动化熔接方法的流程图;

30.图2是本实施例提供的一种自动化熔接方法的步骤s1的流程图;

31.图3是本实施例提供的一种自动化熔接方法的步骤s2的流程图;

32.图4是本实施例提供的一种自动化熔接方法的步骤s3的流程图;

33.图5是本实施例提供的一种自动化熔接方法的步骤s4的流程图;

34.图6是本实施例提供的一种自动化熔接方法的步骤s5的流程图;

35.图7是本实施例提供的一种自动化熔接方法的步骤s6的流程图;

36.图8是本实施例提供的一种自动化熔接方法的步骤s7的流程图。

具体实施方式

37.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

38.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

39.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

40.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

41.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

42.参见图1所示,图1是本实施例提供的一种自动化熔接方法的流程图;本实施例提供的一种自动化熔接方法,包括:

43.s1,检测料块全熔后,自动调整主加热器功率至引晶功率;

44.具体的,当多晶硅料块快熔完时,此时坩埚处于下限位,既距离底加热器20-30mm处,一般系统定位为-120

‑‑

110mm;水冷屏处于上限位,一般系统定位为380-420mm;水冷屏零位,即导流筒坐落于石英盖板上脱钩处,此时系统定位0mm;主加热器功率为80kw;埚转为2r/min;籽晶位置为系统定位2700-3200mm;籽晶零位,即籽晶下沿与导流筒下沿齐平处,此处同样为系统定位0mm。

45.s2,检测主加热器的功率达到引晶功率后,控制坩埚的转速升至预设转速;

46.具体的,系统检测到主加热器功率达到引晶功率后,通过电信号传输,埚转伺服驱动器响应,埚转伺服电机加快转速,传动皮带,带动金属轴加快转速,从而带动石墨托杆转速加快,最终将石墨托杆上的埚托、埚邦以及坩埚维持在预设转速。

47.s3,检测坩埚的转速达到预设转速后,控制水冷屏的位置分次降至第一预设位置;

48.具体的,系统检测到埚转达到预设转速后,通过电信号传输,水冷屏升降伺服驱动器相应,水冷屏升降伺服电机开始正转,控制水冷屏开始下降。

49.s4,检测水冷屏的位置达到第一预设位置后,控制坩埚的位置升至第二预设位置;

50.具体的,系统检测到水冷屏降至第一预设位置后,自动开启坩埚线性上升,通过电信号传输,坩埚升降伺服驱动器响应,坩埚升降伺服电机开始反转,传动皮带,带动金属轴上升,从而带动石墨托杆上升,最终将石墨托杆上的埚托、埚邦以及坩埚升至第二预设位置。

51.s5,检测坩埚的位置达到第二预设位置后,控制籽晶的位置降至第三预设位置;

52.具体的,系统检测坩埚的位置达到第二预设位置后,自动开启籽晶位置线性下降,通过电信号传输,提拉头伺服驱动器响应,提拉头伺服驱动器开始正转,钨丝绳带着重锤、石墨夹头以及籽晶开始下降。

53.s6,检测籽晶的位置达到第三预设位置后,控制籽晶的位置不变保持第一预设时长,同时持续检测籽晶的直径,继续控制籽晶的位置下降;

54.具体的,系统检测籽晶的位置达到第三预设位置后,控制籽晶的位置不变保持第一预设时长,同时持续检测籽晶的直径,此时仅是启动相应的籽晶直径检测系统,暂时还检测不到籽晶的直径,需要等待籽晶浸入硅液面之后才可以检测到。

55.s7,检测籽晶的直径达到预设直径后,控制籽晶的位置停止下降,保持第二预设时长,完成熔接。

56.具体的,籽晶的预设直径可以为12mm,第二预设时长可以为5-10min。

57.本实施例提供的一种自动化熔接方法,采用单晶炉plc控制操作系统全自动化进行,自动熔接工艺操作简单,安全方便,操作人员能够快速掌握,节省工时,降低人工成本及工作强度,提高单晶炉车间自动化程度,并避免出现熔接温度不合适,高温烘烤籽晶导致晶变、籽晶未熔透、熔接时结晶等状况。

58.在一些可选的实施例中,参见图2所示,图2是本实施例提供的一种自动化熔接方法的步骤s1的流程图;s1,检测料块全熔后,自动调整主加热器功率至引晶功率;步骤s1具体包括:

59.s101,控制图像采集装置检测料块的形态达到全熔状态;

60.s102,控制主加热器的功率以4-6kw/min的速度升至60-70kw。

61.本实施例中图像采集装置为ccd相机测量系统,引晶功率为60-70kw。

62.ccd(ccd英文全称:charge coupled device,中文全称:电荷耦合元件,可以称为ccd图像传感器。ccd是一种半导体器件,能够把光学影像转化为数字信号。)相机测量系统检测到料块全熔,即当ccd相机测量系统检测不到存在边框及亮暗差异时,ccd相机测量到的液面亮度是根据硅液面的反射光像素值得到的,通过大数据图像处理当料块全熔完时的液面亮度像素值。当ccd相机测量系统检测不到存在边框及亮暗差异时,开始自动化熔接工步流程,系统依次开始下列动作,当前一个动作完成后才会触发下一个动作。

63.ccd相机测量系统检测到料块全熔后,自动开启主加热器功率线性变化,通过增大输入主加热器的电流,从而以4-6kw/min速度变化至引晶功率(一般为60-70kw)。

64.具体的,主加热器的功率以4-6kw/min的速度升至引晶功率;若主加热器的功率以小于4kw/min的速度升至引晶功率,则当功率变化过慢时,会造成单晶炉内温度梯度变化过慢,造成升温或降温超时,加长整体熔接时间,浪费工时;若主加热器的功率以大于6kw/min的速度升至引晶功率,则当功率变化过快时,瞬间的强电流可能造成主加热器打火损坏,严重时可造成主加热器断裂,导致坩埚倾倒,漏硅炸炉等事故;因此,主加热器的功率以4-6kw/min的速度升至引晶功率,保证单晶炉内温度梯度变化平缓,减少整体熔接时长,提高工作效率,保证主加热器和坩埚正常运转。主加热器的功率上升速度可以为4kw/min、5kw/min或6kw/min。

65.在一些可选的实施例中,参见图3所示,图3是本实施例提供的一种自动化熔接方法的步骤s2的流程图;s2,检测主加热器的功率达到引晶功率后,控制坩埚的转速升至预设转速;步骤s2具体包括:

66.s201,控制单晶炉plc自动控制系统检测主加热器的功率达到引晶功率60-70kw;

67.s202,控制坩埚的转速升至4-6r/min。

68.本实施例中预设转速为4-6r/min,如坩埚转速可以为5r/min。

69.单晶炉plc自动控制系统检测到主加热器功率达到引晶功率后,自动将坩埚转速调整至5r/min,当伺服电极转速过快时,坩埚内的硅液会被甩出,造成漏硅炸炉等事故。

70.在一些可选的实施例中,参见图4所示,图4是本实施例提供的一种自动化熔接方法的步骤s3的流程图;s3,检测坩埚的转速达到预设转速后,控制水冷屏的位置分次降至第一预设位置;步骤s3具体包括:

71.s301,控制单晶炉plc自动控制系统检测坩埚的转速达到预设转速4-6r/min;

72.s302,控制水冷屏的位置以30-70mm/min的速度降至系统定位的180-220mm,保持2-3min;

73.s303,控制水冷屏的位置再以30-70mm/min的速度降至系统定位的70-110mm,保持30-90s;

74.s304,控制水冷屏的位置最后以30-70mm/min的速度降至系统定位的0mm。

75.本实施例中第一预设位置为系统定位的0mm。

76.单晶炉plc自动控制系统检测到埚转达到5r/min后,自动开启水冷屏位置线性下降,以30-70mm/min速度分次下降至零位。

77.具体的,水冷屏的位置以30-70mm/min的速度下降;若水冷屏的位置以小于30mm/min的速度下降,则当水冷屏的下降速度过小时,会造成炉内温度梯度变化过慢,导致降温幅度延长,加长整体熔接时间,浪费工时;若水冷屏的位置以大于70mm/min的速度下降,则当水冷屏的下降速度过大时,会因为预热不足,高温烘烤导流筒掉渣,影响后续晶体生长;因此,水冷屏的位置以30-70mm/min的速度下降,使炉内温度梯度变化平缓,降温幅度适当,减少整体熔接时间,提高工作效率,保证预热充足,晶体正常生长。水冷屏的位置下降速度可以为30mm/min、40mm/min、50mm/min、60mm/min或70mm/min。

78.在一些可选的实施例中,参见图5所示,图5是本实施例提供的一种自动化熔接方法的步骤s4的流程图;s4,检测水冷屏的位置达到第一预设位置后,控制坩埚的位置升至第二预设位置;步骤s4具体包括:

79.s401,控制单晶炉plc自动控制系统检测水冷屏的位置达到第一预设位置;

80.s402,控制坩埚的位置以5-20mm/min的速度升至液口距28.5-31.5mm的位置。

81.本实施例中第二预设位置为液口距28.5-31.5mm的位置,液口距为熔硅液面到导流筒下边沿的距离。

82.单晶炉plc自动控制系统检测到水冷屏降至零位后,将埚托、埚邦以及坩埚维持以5-20mm/min速度升至液口距28.5-31.5mm处。

83.具体的,坩埚的位置以5-20mm/min的速度上升;若坩埚的位置以小于5mm/min的速度上升,则当坩埚上升速度过慢时,会造成炉内温度梯度变化过慢,导致降温幅度延长,加长整体熔接时间,浪费工时;若坩埚的位置以大于20mm/min的速度上升,则当坩埚上升速度过快时,会存在过冲风险,将坩埚直接深入导流筒中,导致硅液面与水冷屏接触,炸炉;因此,坩埚的位置以5-20mm/min的速度上升,使炉内温度梯度变化平缓,降温幅度适当,减少整体熔接时间,提高工作效率,避免坩埚的过冲风险。坩埚的位置上升速度可以为5mm/min、10mm/min、15mm/min或20mm/min。

84.在一些可选的实施例中,参见图6所示,图6是本实施例提供的一种自动化熔接方

法的步骤s5的流程图;s5,检测坩埚的位置达到第二预设位置后,控制籽晶的位置降至第三预设位置;步骤s5具体包括:

85.s501,控制图像采集装置检测坩埚的位置达到第二预设位置;

86.s502,控制籽晶的位置以300-700mm/min的速度从系统定位的2700-3200mm降至系统定位的600mm;

87.s503,控制籽晶的位置再以200-300mm/min的速度降至系统定位的400mm,保持2-5min;

88.s504,控制籽晶的位置再以50-200mm/min速度降至系统定位的300mm,保持1-2min;

89.s505,控制籽晶的位置再以30-50mm/min速度降至系统定位的250mm。

90.本实施例中图像采集装置为ccd相机测量系统,第三预设位置为系统定位的250mm。

91.ccd相机测量系统检测到液口距达到28.5-31.5mm处。

92.具体的,籽晶的位置以300-700mm/min的速度降至系统定位的600mm;若籽晶的位置以小于300mm/min的速度降至系统定位的600mm,则当籽晶下降过慢时,耽误熔接工时,浪费时间;若籽晶的位置以大于700mm/min的速度降至系统定位的600mm,则当籽晶下降过快时,会因为预热不足,高温烘烤导致籽晶晶变,晶体无法生长。因此,籽晶的位置以300-700mm/min的速度降至系统定位的600mm,减少熔接工时,提高工作效率,同时保证预热充足,晶体正常生长。

93.具体的,籽晶的位置以200-300mm/min的速度降至系统定位的400mm;若籽晶的位置以小于200mm/min的速度降至系统定位的400mm,则当籽晶下降过慢时,耽误熔接工时,浪费时间;若籽晶的位置以大于300mm/min的速度降至系统定位的400mm,则当籽晶下降过快时,会因为预热不足,高温烘烤导致籽晶晶变,晶体无法生长。因此,籽晶的位置以200-300mm/min的速度降至系统定位的400mm,减少熔接工时,提高工作效率,同时保证预热充足,晶体正常生长。

94.具体的,籽晶的位置以50-200mm/min的速度降至系统定位的300mm;若籽晶的位置以小于50mm/min的速度降至系统定位的300mm,则当籽晶下降过慢时,耽误熔接工时,浪费时间;若籽晶的位置以大于200mm/min的速度降至系统定位的300mm,则当籽晶下降过快时,会因为预热不足,高温烘烤导致籽晶晶变,晶体无法生长。因此,籽晶的位置以50-200mm/min的速度降至系统定位的300mm,减少熔接工时,提高工作效率,同时保证预热充足,晶体正常生长。

95.具体的,籽晶的位置以30-50mm/min的速度降至系统定位的250mm;若籽晶的位置以小于30mm/min的速度降至系统定位的250mm,则当籽晶下降过慢时,耽误熔接工时,浪费时间;若籽晶的位置以大于50mm/min的速度降至系统定位的250mm,则当籽晶下降过快时,会因为预热不足,高温烘烤导致籽晶晶变,晶体无法生长。因此,籽晶的位置以30-50mm/min的速度降至系统定位的250mm,减少熔接工时,提高工作效率,同时保证预热充足,晶体正常生长。

96.在一些可选的实施例中,参见图7所示,图7是本实施例提供的一种自动化熔接方法的步骤s6的流程图;s6,检测籽晶的位置达到第三预设位置后,控制籽晶的位置不变保持

第一预设时长,同时持续检测籽晶的直径,继续控制籽晶的位置下降;步骤s6具体包括:

97.s601,控制单晶炉plc自动控制系统检测籽晶的位置达到第三预设位置;

98.s602,控制籽晶的位置在系统定位的250mm保持30-90s,同时控制图像采集装置持续检测籽晶的直径;

99.s603,继续控制籽晶的位置以15-30mm/min的速度下降。

100.本实施例中图像采集装置为ccd相机测量系统,第一预设时长为30-90s。

101.单晶炉plc自动控制系统检测到籽晶位置达到系统定位250mm处后,控制ccd相机测量系统自动开启视觉检测,此时还检测不到籽晶直径;籽晶位置停留1min,以15-30mm/min速度下降,直至下降到熔硅液面内,此时可以检测到籽晶直径。视觉检测是通过籽晶接触熔硅液面后,籽晶两侧光圈的亮度差值,通过算法测算出边界,模拟成圆形,转换得出具体的直径大小。

102.在一些可选的实施例中,参见图8所示,图8是本实施例提供的一种自动化熔接方法的步骤s7的流程图;s7,检测籽晶的直径达到预设直径后,控制籽晶的位置停止下降,保持第二预设时长,完成熔接。步骤s7具体包括:

103.s701,控制图像采集装置检测籽晶的直径达到12mm;

104.s702,控制籽晶的位置停止下降,保持5-10min,完成熔接。

105.本实施例中图像采集装置为ccd相机测量系统。

106.当ccd相机测量系统检测到籽晶直径大于12mm后,停止籽晶下降,保持不动5-10min,完成熔接。

107.本实施例还提供了一种单晶硅,单晶硅由上述中任一项自动化熔接方法制作得到。

108.通过上述实施例可知,本发明提供的一种自动化熔接方法及单晶硅,至少实现了如下的有益效果:

109.本发明提供的一种自动化熔接方法及单晶硅,该自动化熔接方法采用单晶炉plc控制操作系统全自动化进行,自动熔接工艺操作简单,安全方便,操作人员能够快速掌握,节省工时,降低人工成本及工作强度,提高单晶炉车间自动化程度,并避免出现熔接温度不合适,高温烘烤籽晶导致晶变、籽晶未熔透、熔接时结晶等状况。

110.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。