1.本实用新型属于玻璃制造技术领域,具体涉及一种熔窑助燃风升温装置。

背景技术:

2.玻璃制造产业作为高能耗产业,在玻璃生产过程中,需要消耗大量能源。目前,制造玻璃的四种主要燃料为燃料油、天然气、煤制气以及石油焦,除天然气外,其余三种燃料都会对环境造成不同程度的污染,天然气成为了近年玻璃生产的主要燃料来源。然而,在现有的玻璃生产工艺中,对天然气的大量使用同样也带来了碳排放过量的问题。因此,为达到节能减排这一目标,玻璃行业推行天然气单耗的合理化降低已势在必行。

3.目前,在玻璃生产工艺中,玻璃窑炉是最耗能的设备之一,其能量主要供于原料熔化这一环节。而对于空气助燃的玻璃窑炉而言,窑内热量分别来自于燃料的燃烧热焓、助燃风自带热焓、蓄热室回收热焓、原料自带热焓。由于熔窑需要的大量助燃空气主要来源于熔窑前端地坑的自然空气,气温较低(特别是冬天更低),故由自然空气带入熔窑的初始热焓较少,为确保原料熔化所需的热量,消耗更多的燃料就成了必然结果,这并不符合节能减碳的要求。

4.除此之外,由于助燃空气引源位置距离窑头和通风窗较近,投料口泄露的原料粉尘和室外空气中的杂物也更加容易进入助燃风系统,从而加剧蓄热室格子体的堵塞、增加玻璃熔制缺陷。

技术实现要素:

5.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供一种熔窑助燃风升温装置既能提升助燃空气初始温度,又能减少杂物的带入。

6.为了解决上述技术问题,本实用新型采用的技术方案为:提供一种熔窑助燃风升温装置,其特征在于,包括引风管、助燃风机;所述引风管包括依次连通的第一管体、第二管体和第三管体;所述第一管体一端设置进风口;所述第三管体一端设置出风口;所述第一管体与所述第三管体水平设置;所述第二管体垂直设置;所述进风口设置于熔窑炉底,开口朝向水平;所述出风口与所述助燃风机相连接;所述进风口高于所述出风口。

7.其中,所述进风口处设置扩风口和过滤网。

8.其中,所述引风管的截面为矩形。

9.其中,所述扩风口为梯形台口,所述进风口与所述梯形台口于最小台截面处相连接。

10.其中,所述引风管的管体外表面设置加强筋。

11.其中,所述第一管体下部设置支撑架。

12.其中,所述助燃风机包括主用助燃风机与备用助燃风机;所述出风口包括主用出风口与备用出风口,所述主用出风口和所述备用出风口均设置于所述第三管体;所述主用助燃风机与所述主用出风口相连接,所述备用助燃风机与所述备用出风口相连接;所述主

用出风口距所述进风口的风程小于所述备用出风口距所述进风口的风程。

13.其中,所述出风口与所述助燃风机之间为软连接,所述软连接材料为柔性耐温材料。

14.其中,所述引风管截面积与风机进风口截面积相等,连接处采用圆弧过渡。

15.其中,所述熔窑助燃风升温装置还包括电动闸板阀,所述电动闸板阀包括第一电动闸板阀和第二电动闸板阀,所述第一电动闸板阀设置于所述出风口与主用助燃风机之间;所述第二电动闸板阀设置于所述主用出风口与所述备用出风口之间的引风管上。

16.其中,所述熔窑助燃风升温装置还包括所述人工检修孔门,所述人工检修孔门设置于所述第三管体外端部。

17.其中,所述熔窑助燃风升温装置还包括温度传感器,所述温度传感器设置于所述第三管体内近主用出风口处。

18.其中,所述温度传感器与熔窑dcs系统通信连接,dcs是分布式控制系统(distributed control system)的简称。

19.其中,所述第二管体与第一管体、第二管体与第一管体的连接处采用圆弧过渡。

20.本实用新型的有益效果在于:

21.1.将进风口设于熔窑底部对熔窑余热进行回收利用,提升了助燃风初始温度约30℃左右,相应降低天然气消耗约0.85%,同时使烟气中的氮氧化物、二氧化碳排放减少,改善环境;

22.2.在进风口设置滤网,有效阻挡了泄露的原料粉尘和室外空气中的杂物,避免了蓄热室格子体的堵塞、减少了玻璃熔制缺陷;

23.3.设置备用助燃风机和人工检修孔门,当主用助燃风机出现故障时能够快速切换,方便后期维护检修,提高了熔窑助燃风升温装置的工作效率和使用寿命。

附图说明

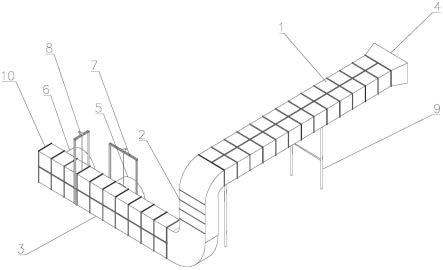

24.图1所示为本实用新型的熔窑助燃风升温装置的立体结构示意图;

25.图2所示为本实用新型的熔窑助燃风升温装置的正视图;

26.图3所示为本实用新型的熔窑助燃风升温装置的顶视图;

27.图4所示为本实用新型的熔窑助燃风升温装置的左视图;

28.标号说明:1、第一管体;2、第二管体;3、第三管体;4、扩风口;5、主用助燃风机;6、备用助燃风机;7、第一电动闸板阀;8、第二电动闸板阀;9、支撑架;8、人工检修孔门;11、温度传感器。

具体实施方式

29.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

30.本实用新型最关键的构思在于:提供一种熔窑助燃风升温装置,在熔窑底部设置进风口,对熔窑余热进行回收利用,并在进风口设置滤网,过滤外部杂物,避免造成蓄热室格子体的堵塞和玻璃熔制缺陷,出风口与进风口存在一定高度差,设置多个助燃风机和人工检修孔门,应对意外故障发生,方便后期维护检修。

31.请参照图1至图4所示,本实用新型提供一种熔窑助燃风升温装置,其特征在于,包括引风管、助燃风机;引风管包括依次连通的第一管体、第二管体和第三管体;第一管体一端设置进风口;第三管体一端设置出风口;第一管体与第三管体水平设置;第二管体垂直设置;进风口设置于熔窑炉底,开口朝向水平;出风口与助燃风机相连接;进风口高于出风口。

32.从上述描述可知,提供一种熔窑助燃风升温装置从熔窑底部进入热风,熔窑底部空间温度较室温高35℃以上,热风通过引风管进入助燃风机,从而进入助燃风系统,对熔窑余热进行回收利用,提升了助燃风的温度。

33.进一步地,进风口处设置扩风口和过滤网。

34.从上述描述可知,进风口处设置扩风口和过滤网便于更大程度上的引流热风和阻隔杂物进入熔窑助燃风升温装置。

35.进一步地,引风管的截面为矩形。

36.从上述描述可知,引风管的截面为矩形便于后续其它部件的安装和连接。

37.进一步地,扩风口为梯形台口,进风口与梯形台口于最小台截面处相连接。

38.从上述描述可知,引风管的截面为矩形,故扩风口选用为梯形台口,与进风口相连接后,便于从熔窑底部空间吸收更多热量,用以提升助燃风的温度。

39.进一步地,引风管的管体外表面设置加强筋。

40.从上述描述可知,引风管的管体外表面设置加强筋能够确保钢管道的强度,使得引风管不易发生变形坍塌。

41.进一步地,第一管体下部设置支撑架。

42.从上述描述可知,第一管体下部设置支撑架能够更好固定第一管道的架空结构,使得第一管体能够长期保持在一定高度上,使得出风口与进风口保持一定高度差。

43.进一步地,助燃风机包括主用助燃风机与备用助燃风机;出风口包括主用出风口与备用出风口,主用出风口和备用出风口均设置于第三管体;主用助燃风机与主用出风口相连接,备用助燃风机与备用出风口相连接;主用出风口距进风口的风程小于备用出风口距进风口的风程。

44.从上述描述可知,设置主用助燃风机和备用助燃风机能够有效防止意外情况发生,当主用助燃风机需要维护检修或功率不够时,采用备用助燃风机替代主用助燃风机或与主用助燃风机共同工作,提升熔窑助燃风升温装置的工作效率和使用寿命。

45.进一步地,出风口与助燃风机之间为软连接,软连接材料为柔性耐温材料。

46.从上述描述可知,软连接能够更好连接出风口与助燃风机,熔窑助燃风升温装置中流通相对高温热风,采用柔性耐温材料能够有效延长连接处的使用寿命。

47.进一步地,引风管截面积与风机进风口截面积相等,连接处采用圆弧过渡。

48.从上述描述可知,引风管截面积与风机进风口截面积相等与连接处采用圆弧过渡都能够有效减少流通热风阻力。

49.进一步地,熔窑助燃风升温装置还包括电动闸板阀,电动闸板阀包括第一电动闸板阀和第二电动闸板阀,第一电动闸板阀设置于出风口与主用助燃风机之间;第二电动闸板阀设置于主用出风口与备用出风口之间的引风管上。

50.从上述描述可知,设置两处电动闸板阀能够分别用来分隔、切换、维修两台助燃风机,保证熔窑助燃风升温装置在一台助燃风机损坏或检修的情况下还能够正常工作。

51.进一步地,熔窑助燃风升温装置还包括人工检修孔门,人工检修孔门设置于第三管体外端部。

52.从上述描述可知,人工检修孔门设置于第三管体外端部可用于人员检修风机进风口轴头等相关设备,日常关闭,当人员检修进风口时才打开。

53.进一步地,熔窑助燃风升温装置还包括温度传感器,温度传感器设置于第三管体内近主用出风口处。

54.从上述描述可知,在第三管体内近主用出风口处设置温度传感器能够实时检测出风口处的热风温度。

55.进一步地,温度传感器与熔窑dcs系统通信连接。

56.从上述描述可知,温度传感器与熔窑dcs系统通信连接能够方便工作人员实时监控出风口处的热风温度。

57.进一步地,第二管体与第一管体、第二管体与第一管体的连接处采用圆弧过渡。

58.从上述描述可知,连接处采用圆弧过度能够有效减少热风阻力,从而延长管体的使用寿命。

59.应用场景:平板玻璃生产工艺中所采用助燃风的升温过程。

60.实施例一

61.请参照图1至图4所示,本实用新型的实施例一为一种熔窑助燃风升温装置,包括引风管,助燃风机。引风管的横截面为矩形,由壁厚为3mm铁皮制成,规格为长度28000mm*宽度2000mm*高度1000mm。引风管包括依次连通的第一管体1、第二管体2和第三管体3,第一管体1与第三管体3水平设置,在水平投影面上呈l形分布,第二管体2垂直设置,进风口设置于熔窑炉底,开口朝向水平,出风口与助燃风机相连接,进风口高于出风口。第一管体1的长度为14000mm(包括弯折连接处),第三管体3的长度为12000mm(包括弯折连接处),第二管体2的长度为6500mm(包括弯折连接处)。进风口处设置扩风口4和过滤网。引风管的截面为矩形。扩风口4为梯形台口,进风口与梯形台口于最小台截面处相连接,该梯形台口的高度1030mm、最大台阶面为边长为3000mm的正方形。引风管的管体外表面间隔1000mm布置一道加强筋。第一管体1下部设置支撑架9。助燃风机包括主用助燃风机5与备用助燃风机6;出风口包括主用出风口与备用出风口,主用出风口和备用出风口均设置于第三管体3;主用助燃风机5与主用出风口相连接,备用助燃风机6与备用出风口相连接;主用出风口距进风口的风程小于备用出风口距进风口的风程。出风口与助燃风机之间为软连接,软连接材料为柔性耐温皮质材料。引风管截面积与风机进风口截面积相等,连接处采用圆弧过渡,风机进风口为直径为1600mm的圆孔。熔窑助燃风升温装置还包括电动闸板阀,电动闸板阀包括第一电动闸板阀7和第二电动闸板阀8,第一电动闸板阀7设置于出风口与主用助燃风机5之间;第二电动闸板阀8设置于主用出风口与备用出风口之间的引风管上。熔窑助燃风升温装置还包括人工检修孔门10,人工检修孔门10设置于第三管体3外端部,其规格为600mm*600mm。熔窑助燃风升温装置还包括温度传感器11,温度传感器11设置于第三管体3内近主用出风口处。温度传感器11与熔窑dcs系统通信连接。第二管体2与第一管体1、第二管体2与第一管体1的连接处采用圆弧过渡。

62.本实用新型的工作过程为:熔窑底部热空气通过引风管第一管体外端部的扩风口进入熔窑助燃风升温装置,其扩风口处设置滤网,过滤了空气中的杂物。热风通过第一管

体、第二管体进入第三管体,在电动闸板阀的控制下,通过软连接进入主用助燃风机或备用助燃风机,从而进入助燃风系统。

63.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。