技术特征:

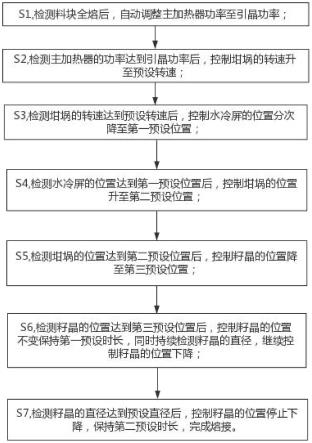

1.一种自动化熔接方法,其特征在于,包括:检测料块全熔后,自动调整主加热器功率至引晶功率;检测所述主加热器的功率达到引晶功率后,控制坩埚的转速升至预设转速;检测所述坩埚的转速达到预设转速后,控制水冷屏的位置分次降至第一预设位置;检测所述水冷屏的位置达到所述第一预设位置后,控制所述坩埚的位置升至第二预设位置;检测所述坩埚的位置达到所述第二预设位置后,控制籽晶的位置降至第三预设位置;检测所述籽晶的位置达到所述第三预设位置后,控制所述籽晶的位置不变保持第一预设时长,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置下降;检测所述籽晶的直径达到预设直径后,控制所述籽晶的位置停止下降,保持第二预设时长,完成熔接。2.根据权利要求1所述的一种自动化熔接方法,其特征在于,自动调整所述主加热器功率至引晶功率包括:控制所述主加热器的功率以4-6kw/min的速度升至60-70kw。3.根据权利要求1所述的一种自动化熔接方法,其特征在于,所述预设转速为4-6r/min。4.根据权利要求1所述的一种自动化熔接方法,其特征在于,控制所述水冷屏的位置分次降至所述第一预设位置包括:控制所述水冷屏的位置以30-70mm/min的速度降至系统定位的180-220mm,保持2-3min,再以30-70mm/min的速度降至所述系统定位的70-110mm,保持30-90s,最后以30-70mm/min的速度降至所述系统定位的0mm。5.根据权利要求1所述的一种自动化熔接方法,其特征在于,控制所述坩埚的位置升至所述第二预设位置包括:控制所述坩埚的位置以5-20mm/min的速度升至液口距28.5-31.5mm的位置。6.根据权利要求1所述的一种自动化熔接方法,其特征在于,控制所述籽晶的位置降至所述第三预设位置包括:控制所述籽晶的位置以300-700mm/min的速度从系统定位的2700-3200mm降至所述系统定位的600mm,再以200-300mm/min的速度降至所述系统定位的400mm,保持2-5min,再以50-200mm/min速度降至所述系统定位的300mm,保持1-2min,再以30-50mm/min速度降至所述系统定位的250mm。7.根据权利要求1所述的一种自动化熔接方法,其特征在于,控制所述籽晶的位置不变保持所述第一预设时长,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置下降包括:控制所述籽晶的位置在系统定位的250mm保持30-90s,同时持续检测所述籽晶的直径,继续控制所述籽晶的位置以15-30mm/min的速度下降。8.根据权利要求1所述的一种自动化熔接方法,其特征在于,控制所述籽晶的位置停止下降,保持所述第二预设时长包括:检测所述籽晶的直径达到12mm,控制所述籽晶的位置停止下降,保持5-10min。9.根据权利要求1-8任一项所述的一种自动化熔接方法,其特征在于,检测所述料块全熔包括:控制图像采集装置检测所述料块的形态达到全熔状态;检测所述籽晶的直径包括:控制所述图像采集装置检测所述籽晶的直径;检测所述坩埚的位置包括:控制所述图像采集装置检测所述坩埚的位置。10.一种单晶硅,其特征在于,所述单晶硅由权利要求1至9中任一项所述自动化熔接方

法制作得到。

技术总结

本发明公开了自动化熔接方法及单晶硅,该自动化熔接方法包括检测料块全熔后,自动调整主加热器功率至引晶功率;检测主加热器的功率,控制坩埚的转速升至预设转速;检测坩埚的转速,控制水冷屏的位置分次降至第一预设位置;检测水冷屏的位置,控制坩埚的位置升至第二预设位置;检测坩埚的位置,控制籽晶的位置降至第三预设位置;检测籽晶的位置,控制籽晶的位置不变保持第一预设时长,同时持续检测籽晶的直径,继续控制籽晶的位置下降;检测籽晶的直径,控制籽晶的位置停止下降,保持第二预设时长。本发明能够降低人工成本及工作强度,提高单晶炉车间自动化程度,并避免出现熔接温度不合适,高温烘烤籽晶导致晶变、籽晶未熔透、熔接时结晶等状况。熔接时结晶等状况。熔接时结晶等状况。

技术研发人员:李旭帆 李永辉 张旭

受保护的技术使用者:晶科能源股份有限公司

技术研发日:2022.10.17

技术公布日:2022/12/6

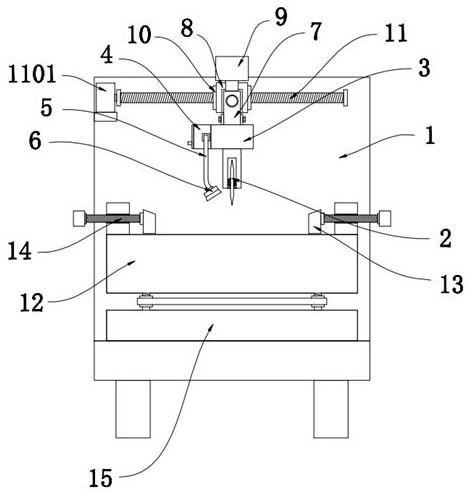

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。