1.本实用新型涉及汽车防撞梁焊接技术领域,具体为一种汽车防撞梁自动化焊接设备。

背景技术:

2.防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,由主梁、吸能盒,连接汽车的安装板组成,主梁、吸能盒都可以在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害,通过这样就发挥了它对车辆的保护作用,在安装需要将防撞梁与汽车连接梁进行焊接。

3.现有的焊接设备,通常只能适配单一规格的防撞梁进行夹持固定,适用性较差,且不便于单次将连接梁与防撞梁之间的缝隙焊满,需要进行多次操作,严重影响焊接效率,为此我们推出了一种汽车防撞梁自动化焊接设备来解决该类问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种汽车防撞梁自动化焊接设备。

5.为实现上述目的,本实用新型采用如下的技术方案。

6.一种汽车防撞梁自动化焊接设备,包括安装框,所述安装框上固定连接有伺服电机,所述伺服电机的输出轴上安装有内框,所述内框的外侧安装有三个固定管,所述固定管的内部滑动连接有滑动杆,左右两个所述固定管的一端铰接至内框上,左右两个所述固定管的外侧均设置有复位组件,所述内框的外侧设置有三个夹持框,左右两个所述滑动杆的一端分别铰接至左右两个夹持框的内部,中部所述滑动杆的一端固定连接至中部夹持框的外侧,所述内框的外侧设置有导气组件,所述夹持框的外侧固定连接有固定盒,所述固定盒的内部滑动连接有活塞板,所述活塞板的外侧固定连接有一组推杆,所述推杆的一端贯穿固定盒与夹持框并滑动连接至夹持框的外侧,所述推杆的一端固定连接有压块,所述安装框的外侧安装有两个机械臂,所述机械臂上安装有焊枪。

7.作为上述技术方案的进一步描述:

8.所述导气组件包括气泵、折管与三个软管,所述气泵安装至内框的外侧,所述气泵的输出端与折管的一端固定连接,所述折管的另一端贯穿并固定连接至内框的外侧,所述软管的一端贯穿并固定连接至折管的内部,所述软管的另一端贯穿并固定连接至固定盒的内部。

9.作为上述技术方案的进一步描述:

10.所述复位组件包括四个第一弹簧与四个连接板,顶部两个所述连接板的外侧均固定连接至滑动杆的外侧,底部两个所述连接板的一端均固定连接至固定管的外侧,顶部所述第一弹簧安装至顶部连接板与夹持框之间,底部所述第一弹簧安装至底部连接板与内框之间。

11.作为上述技术方案的进一步描述:

12.所述活塞板的外侧固定连接有第二弹簧,所述第二弹簧的一端固定连接至固定盒的内部,所述第二弹簧套设至推杆的中部。

13.作为上述技术方案的进一步描述:

14.所述折管的中部安装有排气管,所述排气管的中部安装有电磁阀。

15.作为上述技术方案的进一步描述:

16.所述夹持框的内部固定连接有防护垫。

17.相比于现有技术,本实用新型的优点在于:

18.本技术可适用于不同规格的防撞梁进行夹持,适用性更广,在进行焊接作业时,可对固定过程中的防撞梁进行转动,从而单次完成防撞梁与连接梁之间的焊接,提升焊接效率,搭配现有的上下料机构,可完成自动化焊接作业,减轻工作人员劳动强度。

附图说明

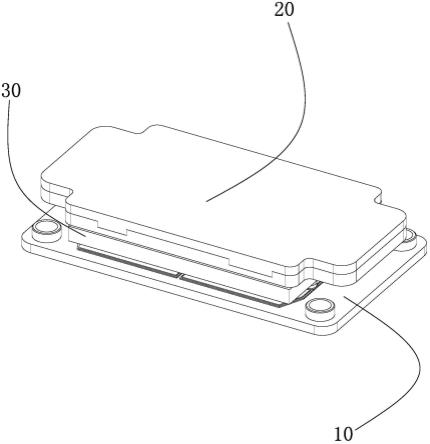

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的固定管与夹持框结构正面剖视示意图;

21.图3为本实用新型的固定盒与活塞板结构侧面剖视示意图。

22.图中标号说明:

23.1、安装框;2、伺服电机;3、内框;4、固定管;5、滑动杆;6、夹持框;7、导气组件;71、气泵;72、折管;73、软管;8、复位组件;81、第一弹簧;82、连接板;9、固定盒;10、活塞板;11、推杆;12、压块;13、机械臂;14、焊枪;15、第二弹簧;16、排气管;17、电磁阀;18、第三弹簧。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

25.请参阅图1~3,本实用新型中,一种汽车防撞梁自动化焊接设备,包括安装框1,安装框1上固定连接有伺服电机2,伺服电机2的输出轴上安装有内框3,内框3的外侧安装有三个固定管4,固定管4的内部滑动连接有滑动杆5,左右两个固定管4的一端铰接至内框3上,左右两个固定管4的外侧均设置有复位组件8,内框3的外侧设置有三个夹持框6,左右两个滑动杆5的一端分别铰接至左右两个夹持框6的内部,中部滑动杆5的一端固定连接至中部夹持框6的外侧,内框3的外侧设置有导气组件7,夹持框6的外侧固定连接有固定盒9,固定盒9的内部滑动连接有活塞板10,活塞板10的外侧固定连接有一组推杆11,推杆11的一端贯穿固定盒9与夹持框6并滑动连接至夹持框6的外侧,推杆11的一端固定连接有压块12,安装框1的外侧安装有两个机械臂13,机械臂13上安装有焊枪14。

26.本实用新型中,利用安装框1的设置,便于对整个装置起到支撑作用,在进行焊接作业时,可利用上料机构将防撞梁推入夹持框6的内部,直至夹持框6与防撞梁外侧紧密接触,此时利用固定管4的内部滑动杆5将跟随夹持框6运动,搭配第三弹簧18来保证支撑效果,与此同时,固定管4与夹持框6将跟随防撞梁的规格形状来对自身角度进行自适应调节,随后利用导气组件7运作,使外界气体导入固定盒9中,利用气体推动活塞板10运动,使推杆11带动压块12与防撞梁接触,随后可利用上料机构将连接梁与防撞梁对齐,接着利用机械

臂13上的焊枪14对连接梁与防撞梁的连接处进行焊接,随后上料机构复位,利用伺服电机2运作,使内框3转动一百八十度,再次进行利用焊枪14对连接梁与防撞梁之间的剩余缝隙进行焊接即可,在焊接完成后,可利用下料机构将防撞梁取下,随后利用复位组件8带动左右两侧固定管4与夹持框6运动至原位,便于进行下一次的焊接作业。

27.请参阅图1~3,其中:导气组件7包括气泵71、折管72与三个软管73,气泵71安装至内框3的外侧,气泵71的输出端与折管72的一端固定连接,折管72的另一端贯穿并固定连接至内框3的外侧,软管73的一端贯穿并固定连接至折管72的内部,软管73的另一端贯穿并固定连接至固定盒9的内部。

28.本实用新型中,启动气泵71,可使外界气体由折管72导入软管73中,从而使气体分别进入三个固定盒9的内部,便于推动活塞板10运动。

29.请参阅图1~2,其中:复位组件8包括四个第一弹簧81与四个连接板82,顶部两个连接板82的外侧均固定连接至滑动杆5的外侧,底部两个连接板82的一端均固定连接至固定管4的外侧,顶部第一弹簧81安装至顶部连接板82与夹持框6之间,底部第一弹簧81安装至底部连接板82与内框3之间。

30.本实用新型中,在防撞梁取下后,利用连接板82上第一弹簧81的弹力影响,便于推动固定管4与夹持框6运动至原位,便于进行下一次的焊接作业。

31.请参阅图1,其中:活塞板10的外侧固定连接有第二弹簧15,第二弹簧15的一端固定连接至固定盒9的内部,第二弹簧15套设至推杆11的中部。

32.折管72的中部安装有排气管16,排气管16的中部安装有电磁阀17。

33.本实用新型中,在焊接作业结束后,可开启电磁阀17,随后利用第二弹簧15的弹力影响,使活塞板10复位,随后将固定盒9内气体由排气管16排出。

34.请参阅图1~2,其中:夹持框6的内部固定连接有防护垫。

35.本实用新型中,采用防护垫的设置,便于减少防撞梁外侧与夹持框6内部发生硬性接触现象,减少对防撞梁造成损伤的现象发生。

36.需要说明的是,本技术中各设备的电路连接关系均属于简单的串联、并联连接电路,在电路连接这一块并不存在创新点,本领域技术人员可以较为容易的实现,属于现有技术,不再赘述。

37.工作原理:利用安装框1的设置,便于对整个装置起到支撑作用,在进行焊接作业时,可利用上料机构将防撞梁推入夹持框6的内部,直至夹持框6与防撞梁外侧紧密接触,此时利用固定管4的内部滑动杆5将跟随夹持框6运动,搭配第三弹簧18来保证支撑效果,与此同时,固定管4与夹持框6将跟随防撞梁的规格形状来对自身角度进行自适应调节,随后利用导气组件7中气泵71运作,可使外界气体由折管72导入软管73中,从而使气体分别进入三个固定盒9的内部,利用气体推动活塞板10运动,使推杆11带动压块12与防撞梁接触,随后可利用上料机构将连接梁与防撞梁对齐,接着利用机械臂13上的焊枪14对连接梁与防撞梁的连接处进行焊接,随后上料机构复位,利用伺服电机2运作,使内框3转动一百八十度,再次进行利用焊枪14对连接梁与防撞梁之间的剩余缝隙进行焊接即可,在焊接完成后,在焊接作业结束后,可开启电磁阀17,随后利用第二弹簧15的弹力影响,使活塞板10复位,随后将固定盒9内气体由排气管16排出,随后利用下料机构将防撞梁取下,在防撞梁取下后,利用连接板82上第一弹簧81的弹力影响,便于推动固定管4与夹持框6运动至原位,便于进行

下一次的焊接作业。

38.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。