一种aod炉下料小车装置

技术领域

1.本发明属于钢水冶炼技术领域,特别涉及一种aod炉下料小车装置。

背景技术:

2.aod炉(argon oxygen decarburization furnace:氩氧精炼法的精炼设备) 是炼钢工序的核心设备,是用于不锈钢冶炼的炉体。不锈钢冶炼时,先将铁水倒入aod炉,待吹炼一段时间后,加入各种合金和辅料。aod炉下料小车是连接下料口和aod炉口的装置,其工作原理是:通过行进电机在轨道上往返,需要下物料时,小车向aod炉口方向行进,待行进至轨道限位桩处停下,这时下料小车的下料斗的下部斗口正好位于aod炉口的上方,下料斗的上部位于下料口的下方。物料从下料口掉落在下料斗上,由振动电机带动下料斗振动,使物料从下料斗滑落至aod炉内,下完料后,小车后退至轨道的另一端停放。

3.现有的下料小车在使用中也存在一些弊端:一是,下料斗倾斜度(与水平线夹角约15

°

)小,必须要振动电机带动料斗振动,物料才能滑落至aod 炉;二是,下料斗的斗嘴由于高温(aod炉口温度一般在1100℃)容易开裂,斗嘴的加固焊板在高温的炙烤和电机振动下容易剥离翘起,阻挡物料滑落,一般使用15~20天就损坏,需要线下维修;三是,由于aod炉口周围温度很高,振动电机一般使用15~60天就会损坏,需要更换维修;四是,由于下料斗倾斜度小,加料速度慢,用时8~10分钟;五是,设备成本高,下料斗需要两个振动电机一起振动,振动电机和斗嘴的价格都很高,而且斗嘴需要从外部定制采购。

4.因此,研究一种低成本、长寿命的aod炉下料小车装置十分必要。

技术实现要素:

5.为了至少解决上述的现有技术中aod炉下料小车的成本高的问题,本发明提供如下技术方案:一种aod炉下料小车装置,用于下料口与aod炉之间的物料传输,所述aod炉下料小车装置包括:下料小车和位于所述下料小车上方的料斗机构;

6.所述下料小车与遥控器信号连接,沿所述下料口与所述aod炉之间的带有限位桩的轨道往返运行;

7.所述下料口的高度高于所述aod炉口的高度;

8.所述料斗机构倾斜设置且与所述下料小车连接,所述料斗机构的上料端位于所述下料口的下方,所述料斗机构的下料端位于所述aod炉的上方且从所述aod炉口的一侧下料。

9.优选的,所述料斗机构包括:倾斜设置的下料斗、斗嘴和活动挡板;

10.所述下料斗包括:底板和位于所述底板的长度方向两侧的侧壁板以形成第一物料通道,所述下料斗的上料端位于所述下料口的下方相对位置,所述上料端的尺寸不小于所述下料口的尺寸,所述下料斗的下料端的高度低于所述上料端的高度;

11.所述斗嘴可拆卸的安装在所述下料斗的下料端,所述斗嘴呈倒立的锥形柱状,所述斗嘴具有与所述下料斗的第一物料通道连通的第二物料通道;

12.所述活动挡板安装在所述下料斗上,所述活动挡板的下部可旋转的位于所述物料通道内。

13.优选的,所述料斗机构还包括:防护结构,所述防护结构包括:盖板和一对防护板;

14.所述下料斗包括:由高到低设置的接料仓和下料仓;

15.所述盖板盖设在所述接料仓的上方;

16.一对所述防护板分别固定位于所述下料仓的侧壁板的外侧上部,所述防护板与所述侧壁板之间的角度为锐角。

17.优选的,所述斗嘴与所述下料斗的下料端对接,在所述斗嘴的上料端的侧壁板的外侧垂直设置有第一连接板,在所述下料斗的侧壁板的外侧设置有平行于所述第一连接板的第二连接板,所述第一连接板与所述第二连接板连接。

18.优选的,所述下料斗的底板与所述斗嘴的底板光滑连接,所述下料斗的侧壁板与所述斗嘴的侧壁板光滑连接。

19.优选的,所述活动挡板包括:挡板、沿所述下料斗的宽度方向设置的转轴和一对轴座;

20.一对所述轴座分别位于所述下料仓的不同侧壁板的顶部;

21.所述转轴的两端均旋转位于所述轴座内;

22.所述挡板的上端与所述转轴的中部固定连接,所述挡板的下部与所述物料通道相匹配。

23.优选的,所述下料小车包括:车身、驱动机构和与所述轨道相匹配的四个车轮;

24.所述车身用于支撑所述料斗机构的重量;

25.四个所述车轮均通过主轴安装在所述车身的底部,位于所述主轴外侧的主轴座的顶部与车身固定连接,在靠近所述料斗机构的下料端的所述主轴上设有驱动齿轮;

26.所述驱动机构设置在所述车身上,用于驱动所述车轮沿所述轨道的长度方向往返移动。

27.优选的,所述驱动机构包括:行进电机、减速机和链条;

28.所述行进电机与电源连接,所述行进电机的输出轴与所述减速机的输入轴通过联轴器连接;

29.所述减速机的输出轴与所述驱动齿轮通过所述链条连接。

30.优选的,所述下料口和所述aod炉口之间的高度差与所述料斗机构的倾斜度一致。

31.优选的,所述aod炉下料小车装置还包括:支撑架和一对支撑柱;

32.所述支撑架的一端与所述料斗机构的底部连接,所述支撑架的另一端与所述下料小车连接,用于固定所述料斗机构的位置;

33.一对所述支撑柱位于所述下料小车的后端,用于防止所述下料小车前倾。

34.本发明实施例提供的技术方案带来的有益效果是:

35.不需要振动电机,物料通过重力自行滑落,下料用时为3~4分钟,既提高了下料效率,又减少了斗嘴高温炙烤的时间,对延长斗嘴使用寿命有很大帮助;

36.延长了aod炉下料小车的使用寿命,使用寿命为6~8个月,是原小车的9~12倍;

37.结构轻便,用料少,新型料斗加上支撑架约0.9吨,而原料斗约3吨重;

38.新型小车全部为自行开料焊接完成,只需采购一定厚度的普碳钢板材;

39.不需采购振动电机及斗嘴,大大降低采购成本;

40.故障率低维护作业率大大降低,以前没半个月维修一次,现在至少半年才维修一次。

附图说明

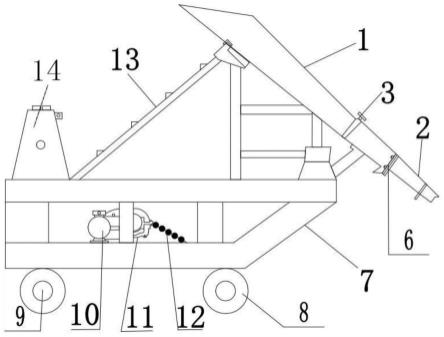

41.图1为本发明实施例提供的一种aod炉下料小车装置的结构示意图;

42.图2为本发明实施例提供的一种aod炉下料小车装置中料斗机构的结构示意图;

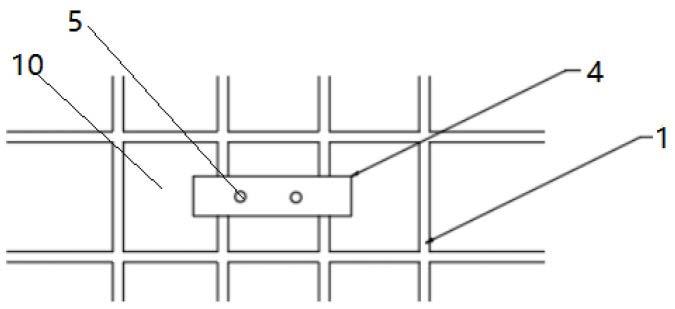

43.图中:1、下料斗;101、接料仓;102、下料仓;2、斗嘴;3、活动挡板; 301、挡板;302、转轴;303、轴座;4、盖板;5、防护板;6、第一连接板; 7、车身;8、车轮;9、主轴;10、行进电机;11、主动轮;12、链条;13、支撑架;14、支撑柱。

具体实施方式

44.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

45.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

46.请参阅图1-2,本发明提供一种aod炉下料小车装置,用于下料口与 aod炉之间的物料传输,aod炉下料小车装置包括:下料小车和位于下料小车上方的料斗机构。

47.下料小车与遥控器信号连接,下料小车接收到遥控器发出的运行指令后沿下料口与aod炉之间的带有限位桩的轨道往返运行。需要说明的是下料口的高度高于aod炉口的高度。需要下物料时,远程操控下料小车朝aod炉方向运行,行进至轨道靠近aod炉的限位桩处停止运行,下完料后,再次操控下料小车后退至轨道另一端停放。料斗机构倾斜设置,料斗机构的倾斜度(指下料口与aod炉口的连线的倾斜度)是根据下料口和aod炉口之间的高度差设计的,即料斗机构从上料端至下料端其高度逐渐降低,料斗机构与下料小车固定连接,也就是说料斗机构可随下料小车水平运动,在下料小车的带动下,料斗机构的上料端正好处于下料口的下方的相对位置处,料斗机构的下料端位于aod炉的上方,料斗机构的下料端从aod炉口的一侧下料。需要说明的是下料机构的内部物料通道是光滑的。料斗机构的倾斜度的设计使得物料通过重力自行滑落至 aod内,替代了传统的下料小车依靠振动电机的振动才能滑落到aod炉内,节约了成本。

48.在本实施例中,在操作室内通过遥控器远程操控下料小车沿轨道运行至靠近aod炉的限位桩处停止运行,此时料斗机构的上料端位于下料口的下方,料斗机构的下料端位于aod炉的上方一侧,物料从下料口流出,落入下方的料斗机构的上料端,然后沿料斗机构内的物料通道到达下料端,经下料端滑落到下方的aod炉口内。

49.参照图1所示,料斗机构包括:倾斜设置的下料斗1、斗嘴2和活动挡板3。

50.下料斗1包括:底板和位于底板的长度方向两侧的侧壁板以形成第一物料通道。下料斗1承接出料口排出的物料时,下料斗1的上料端位于下料口的下方相对位置处,便于承接物料,下料斗1的上料端的尺寸不小于下料口的尺寸,即下料斗1的上料端可以完全接住下料口掉下的物料,下料斗1的下料端的高度低于上料端的高度,这样便于物料沿着下料斗1内的第一物料通道滑动,从而将物料导入aod炉口内。进一步的,斗嘴2可拆卸的通过紧固件安装在下料斗1的下料端,斗嘴2呈倒立的锥形柱状(指从高到低的方向看),斗嘴2具有与下料斗1的第一物料通道连通的第二物料通道,根据文丘里效应和伯努利方程,c=p (1/2)*ρv^2 ρgh可知,一定流体(这里指物料)通过收缩截面时,流速增加,第一物料通道内的物料通过第二物料通道时,流速增加,从而体高了下料效率。在下料小车的带动下,斗嘴2 正好处于aod炉口的上方一侧,物料经斗嘴2快速滑落至aod炉口内,实现了精准投料。活动挡板3安装在下料斗1上,(如图2所示)活动挡板3 位于下料斗1的中部,活动挡板3的下部可旋转的位于物料通道内,物料到达活动挡板3时,由于活动挡板3的拦截,减缓了活动挡板3上方的物料的滑落速度,使物料得到一定程度积累,物料达到一定量后拨动活动挡板3,依靠自身的重力沿第一物料通道滑落至斗嘴2内的第二物料通道,由于流道截面收缩,物料流速逐渐增大,最后物料涌出斗嘴2端口并快速滑落至aod 炉口内。

51.在本实施例中,物料从下料口下落,处于下料口下方的下料斗1的上料端将物料借住,物料沿着下料斗1内的第一物料通道下滑,先到达活动挡板 3的上方,活动挡板3阻止物料继续下滑,物料在此处进行积累,达到一定量以后,物料开始推开活动挡板3,活动挡板3的底部离开下料斗1的底板一定高度后,物料继续向下滑行至下料端处,随后进入斗嘴2内的第二物料通道,随着第二物料通道的流道截面收缩,物料的下滑速度也不断增大,最终物料快速的从斗嘴2的下端口掉落至下方的aod炉口内。

52.如图2所示,为了防止物料浪费,料斗机构还包括:防护结构,防护结构包括:盖板4和一对防护板5。

53.下料斗1包括:由高到低设置的接料仓101和下料仓102两部分,需要说明的是接料仓101和下料仓102是通过活动挡板3隔开的,也就是说由于活动挡板3的存在,接料仓101可以充当物料的临时仓库。盖板4盖设在接料仓101的上方,盖板4的最高点与接料仓101的最高点在同一直线上,通过盖板4可以避免从下料口滑落的物料弹跳飞出下料斗1。一对防护板5分别固定位于下料仓102的侧壁板的外侧上部,防护板5可以与侧壁板一起成型或者焊接在一起,防护板5与侧壁板之间的角度为锐角,即防护板5从上到下朝第一物料通道倾斜,可以防止冲出活动挡板3的物料滑动太快飞溅出下料仓102,防护板5起拦截物料的作用,同时防护板5与下料仓102的侧壁板焊接在一起,在调整或发生撞击时,可以分散受力,防止下料仓102的侧壁板变形,而接料仓101的上方由于焊接了盖板4,所以不再需要增设防护板5(分力板)。

54.在本实施例中,物料从料斗机构的上料端进入接料仓101内,接料仓101 上方的盖板4阻止物料弹跳飞出下料斗1,同时盖板4的两侧与接料仓101 的两个侧壁板连接在一起,防止接料仓101的侧壁板发生变形,当物料到达活动挡板3上方,由于活动挡板3的阻拦,物料进行积累,积累到一定量后物料冲开活动挡板3,活动挡板3转动离开下料斗1的底板,物料滑入下料仓102内,下料仓102的侧壁板上方的防护板5由高到低朝第一物料通道内侧倾斜防止物料飞溅出下料仓102,同时如果在调整下料小车方向上发生碰撞等意外情况时,防

护板5防止下料仓102的侧壁板变形。

55.进一步的,斗嘴2与下料斗1的下料端对接,也就是说斗嘴2的底板与下料斗1的底板在同一直线上,斗嘴2的侧壁板与下料斗1的侧壁板在同一直线上,所以使得斗嘴2的第二物料通道与下料斗1的第一物料通道连通,在斗嘴2的上料端的侧壁板的外侧垂直设置有第一连接板,在下料斗1的侧壁板的外侧相对位置上设置有平行于第一连接板的第二连接板,需要说明的是,第一连接板的一侧与第二连接板的一侧相接触,第一连接板与第二连接板通过螺栓固定连接,这样可以方便斗嘴2拆卸和安装。

56.在本实施例中,斗嘴2与下料斗1的下料端对接在一起,并通过螺栓等固定件连接第一连接板与第二连接板使斗嘴2与下料斗1为一个整体,斗嘴 2拆装方便,而且斗嘴2不会受高温和振动电机影响而出现加固焊板剥离翘起的现,物料从第一物料通道直接顺畅的滑入斗嘴2内的第一物料通道内。

57.下料斗1的底板与斗嘴2的底板光滑连接,下料斗1的侧壁板与斗嘴2 的侧壁板光滑连接,也就是说下料斗1的底板和侧壁板的内表面,还有斗嘴 2的底板和侧壁板的内表面均光滑,方便物料滑动。

58.在本实施例中,下料斗1的底板的上表面与斗嘴2的底板的上表面在同一直线上,下料斗1的侧壁板的内表面与斗嘴2的侧壁板的内表面在同一直线上,减小了物料下滑的阻力。

59.进一步的,活动挡板3包括:挡板301、沿下料斗1的宽度方向设置的转轴302和一对轴座303。一对轴座303分别位于下料仓102的不同侧壁板的顶部,也就是说下料仓102的两侧的侧壁板上均焊接有一个轴座303。转轴302的两端均旋转位于轴座303内,具体的是转轴302的两端均安装在轴承内,而轴承位于轴座内,由于有轴座303的支撑,转轴302可以实现旋转。挡板301的上端与转轴302的中部固定连接,挡板301通常是焊接在转轴302 上,挡板301的下部与物料通道相匹配,也就是说挡板301正好插装在物料通道内。

60.在本实施例中,在受到外力作用(这里指物料下滑的力),挡板301沿着转轴302转动,从而挡板301的底部离开下料斗1的底板,外力消失后挡板301沿着转轴302转动返回原地,活动挡板3的整体充当一个活动门。

61.图1所示,下料小车包括:车身7、驱动机构和与轨道相匹配的四个车轮8。

62.车身7用于支撑料斗机构的重量,同时为驱动机构和四个车轮8提供安装环境。四个车轮8均通过主轴9安装在车身7的底部,具体的是,每两个车轮8通过一个主轴9连接,主轴9安装在主轴座内,而主轴座的顶部通过连接柱与车身7固定连接,这样主轴9就与车身7连接在一起。需要说明的是(如图1所示)靠近aod炉口的一对车轮8为前轮,另外一对车轮8为后轮。靠近料斗机构的下料端的主轴9上设置有驱动齿轮,即驱动齿轮安装在一对前轮9所在的主轴9上。驱动机构设置在车身7上,驱动机构用于驱动车轮8沿轨道的长度方向往返移动。

63.在本实施例中,通过遥控器操作驱动机构,驱动机构进而通过主轴9带动一对前轮转动,前轮通过主轴9间接带动车身7运动,车身7再带动另一个主轴9上的一对后轮转动,从而使下料小车沿着轨道运行。

64.进一步的,驱动机构包括:行进电机10、减速机11和链条12。

65.行进电机10与电源连接,行进电机10的输出轴通过联轴器与减速机11 的输入轴

连接,减速机11的输出轴与驱动齿轮通过链条12连接,需要说明的是减速机11具有降低转速,增大扭矩的功能,从而在传动中可以维护行进电机10的效果。

66.在本实施例中,当行进电机10通电后,在操作室通过遥控器远程操控行进电机10,行进电机10转动同时通过联轴器带动减速机11的输入轴转动,减速机11的输入轴上的小齿轮与减速机11的输出轴上的大齿轮啮合,带动减速机11的输出轴转动,这样减速机11可以降低行进电机10的转速,增大扭矩,减速机11的输出轴通过链条12带动位于前轮所在主轴9上的驱动齿轮同向转动,主轴9随固连的驱动齿轮同向转动并带动两端的两个前轮转动,两个前轮沿轨道朝aod炉方向移动,同时通过车身7带动两个后轮同向转动,当下料小车靠近aod炉的限位桩不远处开始减速,到达限位桩后下料小车停止运动并开始下料,下料完毕后再次通过遥控器远程操控行进电机 10,行进电机10反向转动,最终下料小车返回轨道另一端停放。

67.进一步的,下料口和aod炉口之间的高度差与下料机构的倾斜度一致,这样可以确保下料机构的高度不会碰到下料口。

68.在本实施例中,下料机构的倾斜度根据下料口和aod炉口之间的实际测量高度差而定,充分利用物料的重量进行传输。

69.为了便于安装下料小车,aod炉下料小车装置还包括:支撑架13和一对支撑柱14。

70.支撑架13的一端(上部)焊接在料斗机构的底部,支撑架13的另一端 (底部)焊接在车身7上,通过支撑架13可以支撑下料机构的重量,使下料机构可以倾斜,即支撑架13用于固定料斗机构的位置。具体的支撑架13由一个斜梯和一个竖梯组成,支撑架13的斜梯是起到支撑和消除后座力作用,竖梯是起到支撑和消除垂直向下的力的作用,可以是其他形态,这里做成斜梯型是为了节省材料和美观。一对支撑柱14位于下料小车的后端,可以防止下料小车发生前倾。

71.在本实施例中,支撑架13固定料斗机构的位置,使物料可以在倾斜设置的料斗机构内部通道内依靠自身重量下滑,同时支撑架13可以消除后座力和垂直向下的力的作用,车身后端的一对支撑柱14可以平衡车身7上方前后两端是重量,防止下料小车前倾。

72.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。