1.本发明属于显示器制造领域,尤其涉及一种液晶显示器及其制造方法。

背景技术:

2.液晶显示器在商业领域已经得到广泛的应用,液晶显示器也越来越多的应用在车载、机载、工控类的显示设备上,随着科技发展,液晶显示器技术越来越成熟,然而,液晶显示器的制造过程复杂,制造工艺中有一些难以克服的控制难点,尤其应用在投影、显示放大类的液晶显示器、此类产品显示内容要求及标准在应用上要求比较高。

3.液晶显示器制程分为前制程和后制程,前制程主要生产工序包括光刻图形制作、top层印刷、pi层印刷、摩擦、丝印密封胶、丝印导通点或线、喷粉、贴合、热压等工序。

4.其中光刻图形的制作目前均采用ito玻璃表面涂上一层光刻胶,在曝光设备内通过掩模版进行曝光,在经过显影、酸刻、脱膜等工序完成ito光刻图形的制作。在此生产过程中,线条及图形要求在小于等于15微米时,光刻会出现图形缺失,图形刻蚀变形等不良问题,由于光刻设备精度和制程能力问题,此问题不能有效避免。

5.丝印密封胶、丝印导通点或线的制作目前均采用丝印设备,通过丝网印刷的方式,将密封胶和导通点、线印在已刻有图形的ito玻璃设计位置上,在此生产过程,因丝网会和pi层接触,导致pi上出现丝网网结印,显示器表现为网痕,在投影类、放大类显示器上属于不良,目前制作方法无法避免,需要采用大量人工进行放大检查挑选。

6.贴合的制作目前均采用贴合设备将印有密封胶的两片玻璃按照玻璃上贴合标记进行贴合,贴合机精度一般在20

±

5微米,但因投影类、放大类显示器产品贴合余量要求10微米以下,目前制作会导致图形变形等不良问题。

技术实现要素:

7.本发明提供了一种液晶显示器及其制造方法,采用内表面或外表面有遮光膜的液晶显示器的制作方法,解决了液晶显示器图形变形,图形缺失、网痕、贴合偏位等不良,尤其提升了投影、以及显示放大类液晶显示器制程的良率和效率问题。

8.为实现以上目的,本发明采用以下技术方案:一种液晶显示器的制造方法,包括以下步骤:步骤1:在上层玻璃上表面贴附上层偏光片;步骤2:将液体状态的pi印到上层玻璃下表面,后经过200-280℃的温度进行固化得到上层pi层;步骤3:重复步骤1-2制备下层偏光片、下层玻璃、下层pi层;步骤4:采用抽真空方法,将液晶注入液晶显示器空盒中;步骤5:将密封胶丝印在上层pi层下表面或下层pi层上表面,通过贴合、热压工序将液晶盒置于上下层结构之间进行组合和密封。

9.以上所述步骤中,所述液晶的模式包括:扭曲向列液晶tn-lcd、高扭曲向列液晶

htn-lcd、 超高扭曲向列液晶stn-lcd、补偿型超高扭曲向列液晶fstn-lcd、垂直取向型液晶va-lcd或ebn液晶模式;所述上层玻璃或下层玻璃厚度为0.2mm-3.0mm,制备方法包括以下步骤:步骤一:选用一面为ito,一面为铬面的玻璃,先在铬面通过涂胶机,将光刻胶通过涂胶机均匀涂在铬面上;步骤二:通过图形掩膜版,图形根据客户需求进行设计制作,采用曝光机,对已涂有光刻胶的铬面进行曝光,曝光量100mj/cm2;步骤三:采用浓度0.6

±

0.1%℃的koh,温度23

±

2℃,对曝光后的铬面玻璃进行显影,去除掉光照部分的光刻胶、露出需要酸刻去除掉的部分铬;步骤四:将硝酸铈铵、高氯酸,di水按体积比15:1:80的比例配成酸刻液,温度23

±

2℃,对已显影的铬面进行酸刻,酸刻时间110-120秒,去除不需要的部分铬;步骤五:采用浓度5.0

±

1%koh,温度45

±

2℃的脱膜液,脱膜清洗设备速度2500

±

200mm/min对已酸刻的铬面进行脱膜,去除掉铬面多余的光刻胶,留下铬面所需要的图形;步骤六:采用目前行业现行技术再对ito面进行光刻,得到ito面所需要的图案。

10.另一种制备方法包括以下步骤:步骤一:选用一面为铬面的玻璃,先在铬面通过涂胶机,将光刻胶通过涂胶机均匀涂在铬面上;步骤二:通过图形掩膜版,图形根据客户需求进行设计制作,采用曝光机,对已涂有光刻胶的铬面进行曝光,曝光量100mj/cm2;步骤三:采用浓度0.6

±

0.1%℃的koh,温度23

±

2℃,对曝光后的铬面玻璃进行显影,去除掉光照部分的光刻胶、露出需要酸刻去除掉的部分铬;步骤四:将硝酸铈铵、高氯酸,di水按体积比15:1:80的比例配成酸刻液,温度23

±

2℃,对已显影的铬面进行酸刻,酸刻时间110-120秒,去除不需要的部分铬;步骤五:采用浓度5.0

±

1%koh,温度45

±

2℃的脱膜液,脱膜清洗设备速度2500

±

200mm/min对已酸刻的铬面进行脱膜,去除掉铬面多余的光刻胶,留下铬面所需要的图形;步骤六:采用磁控溅射、真空溅射、真空蒸发、化学气相沉积或溶胶-凝胶技术在处理后的铬面上镀绝缘层,在绝缘层表面再镀ito膜;步骤七:采用目前行业现行技术再对ito面进行光刻,得到ito面所需要的图案。

11.其中,玻璃和pi层之间设置top层,将液体状态的top印到玻璃表面,在220-340℃进行固化得到top层;pi层上设置间隔粒子层,将间隔粒子按数量要求喷洒到上层pi层下表面或下层pi层上表面,得到间隔粒子层;上述方法制备得到的液晶显示器,包括上层结构、下层结构、密封胶层、液晶层;液晶层位于上层结构和下层结构之间,密封胶层将上层结构和下层结构组合密封;所述上层结构从上到下依次为上层偏光片、上层玻璃、上层pi层,所述下层结构从下到上依次为下层偏光片、下层玻璃、下层pi层。

12.以上所述结构中,所述上层玻璃或下层玻璃两面分别设置铬面和ito面;所述上层结构和下层结构之间设置间隔粒子层;所述上层玻璃和上层pi层之间设置上层top层;所述下层玻璃和下层pi层之间设置下层top层。

13.有益效果:本发明提供了一种液晶显示器及其制造方法,所述液晶显示器玻璃内表面或外表面镀铬,分别对遮光膜和ito面进行光刻图像,铬面蚀刻出需要的图案,显示器显示时,只能显示需要的图案,其余不需要的部分都被铬面遮挡了,采用此方法制作的液晶显示器解决了液晶显示器图形变形,图形缺失,解决液晶显示器盒内网痕,解决因贴合偏差导致的图形及走线多显或缺陷问题,良率能有原20%提升至80%以上,人工检测效率同时提升,而且铬面遮光性好,平整度高,厚度可调,尤其提升了投影、以及显示放大类液晶显示器制程的良率和效率问题。

附图说明

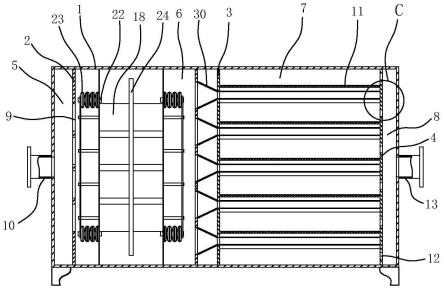

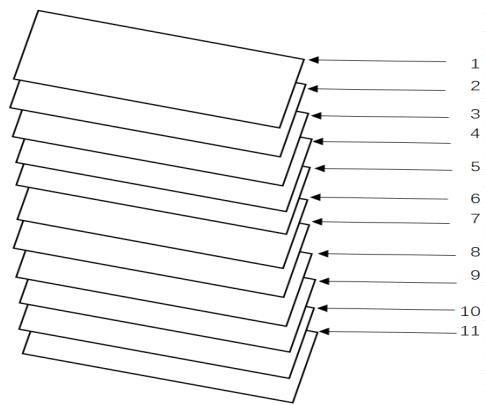

14.图1为本发明具体实施中液晶显示器结构示意图;图中,1-上层偏光片、2-上层玻璃、3-上层top层、4-上层pi层、5-密封胶层、6-间隔粒子层,7-液晶层、8-下层pi层、9-下层top层、10-下层玻璃、11-下层偏光片。

具体实施方式

15.下面结合附图和具体实施例对本发明进行详细说明:实施例1如图1所示,一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层top层3、上层pi层4、密封胶层5、间隔粒子层6,液晶层7、下层pi层8、下层top层9、下层玻璃10、下层偏光片11;其中液晶为液体,充满整个盒内。

16.上述液晶显示器的制备方法包括以下步骤:1、采用贴片机或手工方式,在上层玻璃2上贴附上层偏光片1,所述上层偏光片1为按产品要求裁切好角度和大小的偏光片。

17.2、上层玻璃2,厚度可选为0.2mm—3.0mm,所述上层玻璃2的制备具体包括以下步骤:步骤一、此玻璃一面镀有铬面,另一面为ito面;步骤二、先在铬面通过涂胶机,将光刻胶通过涂胶机均匀涂在铬面上;步骤三、通过图形掩膜版,图形根据客户需求进行设计制作,采用曝光机,对已涂有光刻胶的铬面进行曝光,曝光量100mj/cm2;步骤四、采用浓度0.6%

±

2℃的koh,温度23

±

2℃,对曝光后的铬面玻璃进行显影,去除掉光照部分的光刻胶、露出需要酸刻去除掉的部分铬;步骤五、将硝酸铈铵、高氯酸,di水按15:1:80的比例配成酸刻液,温度23

±

2℃,后对已显影的铬面玻璃进行酸刻,酸刻时间110-120秒,去除不需要的部分铬;步骤六、采用浓度5.0

±

1%koh,温度45

±

2℃的脱膜液,脱膜清洗设备速度2500

±

200mm/min对已酸刻的铬面玻璃进行脱膜,去除掉铬面的多余的光刻胶,留下铬面所需要的图形;步骤七、将玻璃翻转,采用目前行业现行技术再对ito面进行光刻,得到ito面所需要的图案。

18.3.制备上层top层3,所述的上层top层3,使用凸版,采用印刷机将液体状态的top印到上层玻璃2 ito面上,后经过220-340℃的温度进行固化即可;

4.制备上层pi层4,所述的上层pi层4,使用凸版,采用印刷机将液体状态的pi印到上层top层3上,后经过200-280℃的温度进行固化即可;5.将密封胶5采用丝网印刷方式,将密封胶丝印在ito玻璃设计的位置上,通过贴合,热压工序将上下层已制备完成的玻璃进行组合和密封;6.通过喷粉机,将间隔粒子层6按数量要求喷洒到印有pi层的玻璃上,即上层pi层4上或下层pi层8上;7.液晶层7的制备:通过灌晶机,采用抽真空方法,将液晶注入液晶显示器空盒中;8.制备下层pi层8,所述的下层pi层8,使用凸版;采用印刷机将液体状态的pi印到下层top层9上,后经过200-280℃的温度进行固化即可;9.制备下层top层9,所述的下层top层9,使用凸版;采用印刷机将液体状态的top印到下层玻璃10的内表面上,后经过220-340℃的温度进行固化即可;10.下层玻璃的制备10:采用光刻工艺制备下层玻璃10,所述的下层玻璃10,为光刻制备有图形的ito玻璃;11.采用贴片机或手工方式贴附下层偏光片11,所述下层偏光片11为按产品要求裁切好角度和大小的偏光片,贴附在下层玻璃10上。

19.上述液晶模式包括:扭曲向列液晶tn-lcd, 高扭曲向列液晶htn-lcd, 超高扭曲向列液晶stn-lcd, 补偿型超高扭曲向列液晶fstn-lcd,垂直取向型液晶va-lcd、ebn等液晶模式。

20.实施例2一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层pi层4、密封胶5、液晶层7、下层pi层8、下层玻璃10、下层偏光片11;上述液晶显示器各层的制备方法与实施例1相同。

21.实施例3一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层pi层4、密封胶5、液晶层7、下层pi层8、下层top层9、下层玻璃10、下层偏光片11;上述液晶显示器各层的制备方法与实施例1相同。

22.实施例4一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层top层3、上层pi层4、密封胶5、液晶层7、下层pi层8、下层玻璃9、下层偏光片11;上述液晶显示器各层的制备方法与实施例1相同。

23.实施例5如图1所示,一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层top层3、上层pi层4、密封胶5、间隔粒子6,液晶层7、下层pi层8、下层top层9、下层玻璃10、下层偏光片11。其中液晶为液体,充满整个盒内。

24.上述液晶显示器的制备方法包括以下步骤:1.采用贴片机或手工方式,在上层玻璃2上贴附上层偏光片1,上层偏光片1为按产品要求裁切好角度和大小的偏光片。

25.2.上层玻璃的制备2:采用光刻工艺制备下层玻璃2,所述的下层玻璃2,为光刻制备有图形的ito玻璃。

26.3.制备上层top层3,所述的上层top层3,使用凸版,采用印刷机将液体状态的top印到上层玻璃2 ito面上,后经过220-340℃的温度进行固化即可4.制备上层pi层4,所述的上层pi层4,使用凸版,采用印刷机将液体状态的pi印到上层top层3上,后经过200-280℃的温度进行固化即可;5.将密封胶5采用丝网印刷方式,将密封胶丝印在ito玻璃设计的位置上,通过贴合,热压工序将上下层已制备完成的玻璃进行组合和密封;6.通过喷粉机,将间隔粒子(6)按数量要求喷洒到印有pi层的玻璃上,即上层pi层(4)上或下层pi层(8)上,此步骤根据产品需求可进行选择。

27.7.液晶层7的制备:通过灌晶机,采用抽真空方法,将液晶注入液晶显示器空盒中;8.制备下层pi层8,所述的下层pi层8,使用凸版;采用印刷机将液体状态的pi印到下层top层9上,后经过200-280℃的温度进行固化即可;9.制备下层top层9,所述的下层top层9,使用凸版;采用印刷机将液体状态的top印到下层玻璃10的内表面上,后经过220-340℃的温度进行固化即可;10.下层玻璃10,厚度可选为0.2mm—3.0mm,所述下层玻璃10的制备:步骤一、此玻璃一面镀有铬面,另一面为ito面。

28.步骤二、先在铬面通过涂胶机,将光刻胶通过涂胶机均匀涂在铬面上步骤三、通过图形掩膜版,图形根据客户需求进行设计制作,采用曝光机,对已涂有光刻胶的铬面进行曝光,曝光量100mj/cm2步骤四、采用浓度0.6%

±

2℃的koh,温度23

±

2℃,对曝光后的铬面玻璃进行显影,去除掉光照部分的光刻胶、露出需要酸刻去除掉的部分铬步骤五、将硝酸铈铵、高氯酸,di水按15:1:80的比例配成酸刻液,温度23

±

2℃,后对已显影的铬面玻璃进行酸刻,酸刻时间110-120秒,去除不需要的部分铬,步骤六、采用浓度5.0

±

1%koh,温度45

±

2℃的脱膜液,脱膜清洗设备速度2500

±

200mm/min对已酸刻的铬面玻璃进行脱膜,去除掉铬面的多余的光刻胶,留下铬面所需要的图形;步骤七、将玻璃翻转,采用目前行业现行技术再对ito面进行光刻,得到ito面所需要的图案;11.采用贴片机或手工方式贴附下层偏光片11,所述下层偏光片11为按产品要求裁切好角度和大小的偏光片,贴附在下层玻璃10上。

29.上述液晶模式包括:扭曲向列液晶tn-lcd, 高扭曲向列液晶htn-lcd, 超高扭曲向列液晶stn-lcd, 补偿型超高扭曲向列液晶fstn-lcd,垂直取向型液晶va-lcd、ebn等液晶模式。

30.实施例6如图1所示,一种液晶显示器结构从上至下依次为上层偏光片1、上层玻璃2、上层top层3、上层pi层4、密封胶5、间隔粒子6,液晶层7、下层pi层8、下层top层9、下层玻璃10、下层偏光片11。其中液晶为液体,充满整个盒内。

31.上述液晶显示器的制备方法包括以下步骤:1.采用贴片机或手工方式,在上层玻璃2上贴附上层偏光片1,上层偏光片1为按产品要求裁切好角度和大小的偏光片;

2.上层玻璃的制备2:厚度可选为0.2mm—3.0mm,所述上层玻璃2的制备:步骤一、此玻璃为一面镀铬玻璃步骤二、铬面通过涂胶机,将光刻胶通过涂胶机均匀涂在铬面上步骤三、通过图形掩膜版,图形根据客户需求进行设计制作,采用曝光机,对已涂有光刻胶的铬面进行曝光,曝光量100mj/cm2步骤四、采用浓度0.6%

±

2℃的koh,温度23

±

2℃,对曝光后的铬面玻璃进行显影,去除掉光照部分的光刻胶、露出需要酸刻去除掉的部分铬步骤五、将硝酸铈铵、高氯酸,di水按15:1:80的比例配成酸刻液,温度23

±

2℃,后对已显影的铬面玻璃进行酸刻,酸刻时间110-120秒,去除不需要的部分铬,步骤六、采用浓度5.0

±

1%koh,温度45

±

2℃的脱膜液,脱膜清洗设备速度2500

±

200mm/min对已酸刻的铬面玻璃进行脱膜,去除掉铬面的多余的光刻胶,留下铬面所需要的图形;步骤七. 采用磁控溅射、真空溅射、真空蒸发、化学气相沉积、溶胶-凝胶等现行镀膜技术方式在将绝缘层镀在铬面上;步骤八.通过现行镀膜技术,在绝缘层上镀一层ito膜;步骤九. 采用目前行业现行技术再对ito面进行光刻,得到ito面所需要的图案;3.制备上层top层3,所述的上层top层3,使用凸版,采用印刷机将液体状态的top印到上层玻璃2 ito面上,后经过220-340℃的温度进行固化即可;4.制备上层pi层4,所述的上层pi层4,使用凸版,采用印刷机将液体状态的pi印到上层top层3上,后经过200-280℃的温度进行固化即可;5.将密封胶5采用丝网印刷方式,将密封胶丝印在ito玻璃设计的位置上,通过贴合,热压工序将上下层已制备完成的玻璃进行组合和密封;6.通过喷粉机,将间隔粒子(6)按数量要求喷洒到印有pi层的玻璃上,即上层pi层(4)上或下层pi层(8)上,此步骤根据产品需求可进行选择。

32.7.液晶层7的制备:通过灌晶机,采用抽真空方法,将液晶注入液晶显示器空盒中;8.制备下层pi层8,所述的下层pi层8,使用凸版;采用印刷机将液体状态的pi印到下层top层9上,后经过200-280℃的温度进行固化即可;9.制备下层top层9,所述的下层top层9,使用凸版;采用印刷机将液体状态的top印到下层玻璃10的内表面上,后经过220-340℃的温度进行固化即可;10.下层玻璃10,采用光刻工艺制备下层玻璃10,所述的下层玻璃10,为光刻制备有图形的ito玻璃;11.采用贴片机或手工方式贴附下层偏光片11,所述下层偏光片11为按产品要求裁切好角度和大小的偏光片,贴附在下层玻璃10上。

33.上述液晶模式包括:扭曲向列液晶tn-lcd, 高扭曲向列液晶htn-lcd, 超高扭曲向列液晶stn-lcd, 补偿型超高扭曲向列液晶fstn-lcd,垂直取向型液晶va-lcd、ebn等液晶模式。

34.现有技术中上下两片玻璃ito布线的重叠部分形成了需要所显示的图案,当布线的余量小,上下两片玻璃偏位,就会造成图形变形或缺失。本发明由上玻璃ito布线, 下玻璃ito布线,铬图形三部分形成,铬面蚀刻出需要的图案,显示器显示时,只能显示需要的图

案,其余不需要的部分都被铬面遮挡,上下玻璃ito布线负责实现显示的开关功能,布线可以比图形大很多,所以上下玻璃ito布线有很大的余量,同时光刻难度也降低很多,故本发明方法很好的解决了小图形产品或余量小产品的图形变形和缺失问题。

35.以上所述仅为本发明优选实施例,对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。