1.本发明属于材料制备技术领域,具体涉及一种具有高可拉伸性的柔性导体及其制备方法。

背景技术:

2.可拉伸的金属薄膜导体对柔性电子器件的柔韧性与可拉伸性发挥着至关重要的作用。然而刚性的金属薄膜与柔性的聚合物基底由于弹性模量的巨大差异会形成机械错配,当应变由柔性基底传递到其表面的金属薄膜时,金属薄膜会产生大量的贯穿式裂纹,从而导致电阻急剧增大甚至断路。因此,将金属薄膜基导体拉伸至较大应变并保持较小的电阻变化是可拉伸电子产品的主要挑战之一。

3.解决该问题的一种方案是将刚性金属薄膜材料切割成特定结构,如蛇形、波浪、螺旋、和网状等,即“弹簧原理”。另一种“裂纹控制”方案,如通过在柔性基底表面设计“金字塔”形等具有一定表面粗糙度的微结构、在金属薄膜导体与柔性基底之间添加粘合剂/二维材料等过渡层、或者在镀膜之前预拉伸柔性基底等,以改变金属薄膜受力拉伸时的应力/应变分布,从而控制金属薄膜的裂纹形貌以提高其可拉伸性。此外将液态金属通过热蒸发工艺蒸镀在金属薄膜导体表面,液态金属与金属导体薄膜反应后为半固相状态,具有一定的流动性,能够极大改善金属薄膜导体的导电性。

4.现有技术存在的主要问题在于:

5.1.对于“弹簧原理”制备的导体而言,它们只能承受小应变且不能够局部拉伸,并且当导体在大应变拉断后无法恢复初始状态(不可逆性);

6.2.基于“裂纹控制”方案在弹性体表面制备微结构的工艺方法相对复杂,而预拉伸或者增加过渡层方法对提高金属薄膜的可拉伸性作用效果有限;

7.3.液态金属与金属薄膜反应制备的半固相导体材料,仍存在较多的大块液态金属,存在泄露并导致元器件短路的风险,可靠性较低。

8.因此开发一种能够承受大应变拉伸(》200%)、制备工艺简单、并且具有较高可靠性的可拉伸导体仍存在挑战性。

技术实现要素:

9.本发明涉及一种基于聚二甲基硅氧烷(pdms)-液态金属微米颗粒(lmmps)复合材料作为柔性基底,解决金属薄膜导体无法承受大应变拉伸的难题,基于该方案制备的金属薄膜导体能在受力弯曲/拉伸时保持几乎不变的电阻,可作为柔性电子器件的导线、以及柔性生物电极等,并可广泛应用于柔性显示、可穿戴电子设备、医疗器械等领域。

10.本发明通过金属薄膜柔性基底的复合材料设计(液态金属以微米颗粒的形式弥散分布在柔性基底内),实现金属薄膜导体在拉伸断裂后的裂纹补偿,柔性液态金属颗粒能够随聚合物基底被拉长,从而连接断裂的金属薄膜,以大幅度提高金属薄膜导体的可拉伸性。

11.具体地,本发明通过以下技术方案来实现:

12.一种具有高可拉伸性的柔性基底的制备方法,所述柔性基底为聚二甲基硅氧烷(pdms)-液态金属微米颗粒(lmmps)复合材料,包括:

13.(1).准备聚二甲基硅氧烷(pdms)与镓基液态金属材料,其中pdms中预聚物与交联剂的质量比为5:1~30:1,镓基液态金属包括纯镓,ga-in合金,ga-in-sn合金;

14.作为本发明的一种优选技术方案,ga-in合金中in元素的质量分数为0.01~40%,ga-in-sn合金中in元素和sn元素的质量分数分别为0.01~30%和0.01~20%。

15.作为本发明的一种优选技术方案,pdms中预聚物与交联剂的质量比为10:1,优选商业化产品sygard 184,液态金属用的是ga-24.5in。其中,ga-24.5in为ga-in共晶合金,相比去其它组分的合金,熔点更低。

16.(2).将pdms与镓基液态金属按照镓基液态金属的体积占比为5%-50%进行混合,使用电动搅拌器进行搅拌,搅拌浆直径为1~20cm,转速为100~2000rpm,搅拌时间为1~30分钟;

17.作为本发明的一种优选技术方案,体积比为20%-45%之间。其中当比例低于20%的时候,没有增强导电性的效果;当比例介于20-45%的时候,效果逐渐增强;当比例高于50%,复合材料的流动性变差,接近固体状态,无法制备厚度均匀的基底。

18.作为本发明的一种优选技术方案,搅拌浆直径是2cm,转速为300~1500rpm,搅拌时间为3~5分钟。

19.(3).将搅拌好的复合材料抽真空处理,以去除搅拌过程中在复合材料内部引入的气泡,真空时间为3~60分钟;

20.(4).将复合材料倒入模具内,使材料厚度为0.05mm~5mm;

21.(5).将复合材料加热固化,加热温度为30~120摄氏度,加热时间为15~150分钟。

22.该方法通过大量研究优选得到,相较于其它方法或者其它工艺参数,本发明选择的参数范围制备效率更高,所制备的柔性电极的电性能及机械性能更优异。比如,复合材料厚度需要为0.05mm-5mm,低于0.05mm过于柔软,柔性电极容易破裂,大于5mm太厚,电极柔性较差。

23.本发明进一步提供了一种具有高可拉伸性的柔性导体的制备方法,采用前述的方法制备得到的一种具有高可拉伸性的柔性基底,溅射金属等到柔性基底上。

24.作为本发明的一种优选技术方案,进一步包括:步骤(6).使用离子溅射、磁控溅射、热蒸发或电子束蒸镀在复合材料基底表面制备cu、au、ag、pt等金属薄膜,薄膜厚度为10nm~300nm。

25.本发明相对于现有技术的有益效果包括:

26.本发明将聚合物弹性体与镓基液态金属制备的复合材料作为金属薄膜的基底,相比于在弹性基底表面制备复杂的微结构,复合材料的制备工艺简单,极大简化了制备工艺;此外液态金属以微米颗粒的形式封装在弹性体内部,降低了液态金属泄露的风险,提高了弹性导体的可靠性。

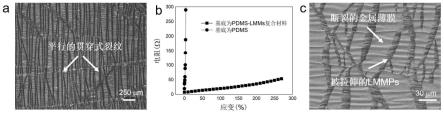

27.本发明将聚合物弹性体与镓基液态金属制备的复合材料作为金属薄膜的基底相比于沉积在pdms弹性体表面的金属薄膜导体在3%应变断路(高密度的贯穿式裂纹图1a),以复合材料作为基底的金属薄膜导体能够承受260%应变以上的拉伸,并且电阻变化仅为7.7倍(图1b)。这主要归因于弹性体表面与金属薄膜接触的液态金属颗粒能够补偿金属薄

膜的裂纹(图1c),液态金属颗粒能够随柔性基底的拉伸而被拉长,同时补偿裂纹,实现导通。

附图说明

28.图1.a)以pdms为柔性基底的金属薄膜导体,被拉伸后微观组织呈现大量的平行裂纹;b)基底为pdms的金属薄膜导体在~3%应变即断路(微观组织对应图a),而以pdms-lmmps复合材料为柔性基底的金属薄膜导体在被拉伸到260%应变时仍然导通,电阻变化仅为7.1倍(微观组织对应图c);c)pdms-lmmps复合材料中的lmmps能够补偿补偿断裂的金属薄膜,连接裂纹左右两侧断裂的金属薄膜实现导电。

具体实施方式

29.下面结合附图和实施例对本发明做进一步说明。应当理解,此处所描述的具体实施例是为了更好的解释本发明,而并不是用于限定本发明。

30.实施例1

31.(1).准备聚二甲基硅氧烷(pdms)与镓基液态金属材料,其中pdm预聚物与交联剂的质量比为10:1(sygard 184),液体金属组分为ga-24.5in;

32.(2).将pdms与镓基液态金属按照镓基液态金属的体积占比为40%进行混合,使用电动搅拌器进行搅拌,搅拌浆直径是2cm,转速为1000rpm,搅拌时间为3分钟。

33.(3).将搅拌好的复合材料抽真空处理,以去除搅拌过程中在复合材料内部引入的气泡;

34.(4).将复合材料倒入模具内,使材料厚度为1mm;

35.(5).将复合材料加热固化,加热温度为70摄氏度,加热时间为150分钟。

36.(6).使用离子溅射的au薄膜厚度为40nm。

37.对比实施例1

38.以pdms为柔性基底的金属薄膜导体,厚度为1mm,使用离子溅射的au薄膜厚度为40nm。

39.实施例2性能检测

40.实施例1和对比实施例1的试验结果对比如图1所示,图1.a)以pdms为柔性基底的金属薄膜导体,被拉伸后微观组织呈现大量的平行裂纹;b)基底为pdms的金属薄膜导体在~3%应变即断路(微观组织对应图a),而以pdms-lmmps复合材料为柔性基底的金属薄膜导体在被拉伸到260%应变时仍然导通,电阻变化仅为7.1倍(微观组织对应图c);c)pdms-lmmps复合材料中的lmmps能够补偿补偿断裂的金属薄膜,连接裂纹左右两侧断裂的金属薄膜实现导电。

41.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。