1.本发明涉及一种连续退火炉异常停机防止冷轧板划伤的方法。

背景技术:

2.正常生产状态下的连续退火机组的是不允许停车的。在生产冷轧板过程中,异常情况下停车,停车后,炉子加热装置随即停止,炉内温度急速下降,导致带钢收缩而使冷轧板张力很快上升。如不加控制,会导致断带,瓢曲,炉子变形,炉辊移位等多种问题。在此过程中冷轧板产生的划伤缺陷一直是影响冷轧板成材率的主要因素。

3.由于冷轧板冷却收缩使其与炉辊间产生相对运动造成炉内划伤缺陷,以及重新起车后冷轧板直接接触连续退火炉入口和出口补偿辊的钢结构及地面而产生划伤缺陷,严重影响正常生产,造成成本损失。

4.现有技术中,专利申请号:201110122216.1,公开了一种连退炉停机后带钢回送控制装置,采用在连退炉停机后自动向炉内送一定的带钢,以此预防断带、炉子变形、炉辊移位等事故的发生,此种方法的前提是在工艺段异常停机,且控制系统能够自动切换。

技术实现要素:

5.为克服现有技术的不足,本发明的目的是提供一种连续退火炉异常停机防止冷轧板划伤的方法,预防连续退火机组生产冷轧板过程中产生划伤缺陷,提高产品质量和成材率。

6.为实现上述目的,本发明通过以下技术方案实现:

7.一种连续退火炉异常停机防止冷轧板划伤的方法,连续退火机组的退火炉区域停机后,根据冷轧板厚度控制保温温度;停车同时将连续退火炉区域各段张力的设定值降低到2~3kn。

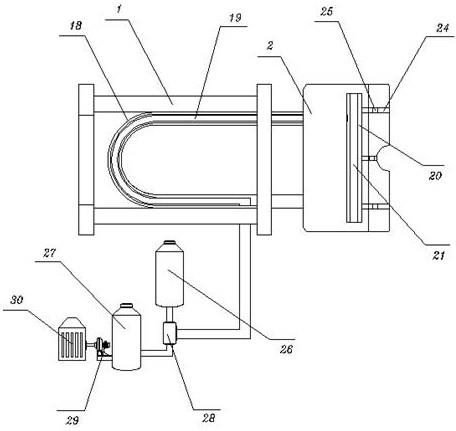

8.连续退火机组的退火炉区域停机超过30分钟,在二级hmi上将退火炉区域设置为失张;

9.同时,手动打开退火炉区域入口和出口的补偿辊销锁,补偿辊水平移动补偿冷轧板长度的收缩量。

10.手动打开补偿辊销锁以后,若退火炉区域张力仍超过设定值50%,在本地操作台将入口和出口活套缓套,进一步补偿冷轧板长度的收缩量。

11.所述的保温温度:

12.当1.5mm<冷轧板厚度≤2.0mm,保温温度控制在630~650℃;

13.当冷轧板厚度为0.8mm~1.5mm,保温温度控制在580~620℃;

14.当冷轧板厚度<0.8mm,保温温度控制在530~570℃。

15.所述的保温温度低于冷轧板退火温度。

16.在退火炉区域入口和出口的补偿辊的钢结构和地面上铺设胶垫。

17.补偿辊水平移动距离以炉内张力降低到设定值为止。

18.入口和出口活套缓套的移动位置以炉内张力降低到设定值为准。

19.与现有技术相比,本发明的有益效果是:

20.本方法有效预防连续退火机组生产冷轧板过程中产生的划伤缺陷,提高了产品质量,降低了质量成本。本方法根据连续退火机组退火炉区域因各种故障产生异常停机的时间,通过控制相应工艺参数及采取相应工艺措施,可有效补偿因冷轧板冷却产生的长度收缩,从而消除带钢与炉辊间产生相对运动造成的划伤缺陷。通过在入口和出口补偿辊的钢结构和地面上铺设胶垫,可有效避免连续退火机组重新起车后冷轧板直接接触连续退火炉入口和出口补偿辊的钢结构和地面而产生划伤缺陷。

具体实施方式

21.下面对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

22.一种连续退火炉异常停机防止冷轧板划伤的方法:

23.1)连续退火机组的退火炉区域停机,根据冷轧板厚度控制保温温度,保温温度低于冷轧板正常退火温度,避免冷轧板因停车后温度急剧升高造成断带。具体的:

24.当1.5mm<冷轧板厚度≤2.0mm,正常退火温度780~820℃,保温温度控制在630~650℃;

25.当冷轧板厚度为0.8mm~1.5mm,正常退火温度780~820℃,保温温度控制在580~620℃;

26.当冷轧板厚度<0.8mm,正常退火温度780~820℃,保温温度控制在530~570℃;

27.停车同时将连续退火炉区域各段张力降低到2~3kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成的划伤缺陷。

28.2)连续退火机组的退火炉区域停机超过30分钟,需加大补偿冷轧板的长度收缩。这时退火炉区域操作工在二级hmi上将各段失张,同时连续退火机组入口和出口操作工手动打开连续退火炉入口和出口补偿辊销锁,使补偿辊水平移动,补偿冷轧板长度的收缩,防止冷轧板与炉辊间产生相对运动,补偿辊水平移动距离以炉内张力降低到设定值为止。

29.3)手动打开补偿辊销锁以后,若退火炉区域张力仍超过设定值50%,在本地操作台将入口和出口活套缓套,将活套的带钢张力降低,活套下辊与带钢存在空隙,进一步补偿冷轧板长度的收缩量,入口和出口活套缓套移动位置以炉内张力降低到设定值为止。

30.4)在入口和出口补偿辊的钢结构和地面上铺设胶垫,避免冷轧板直接接触钢结构和地面。

31.实施例1

32.生产品种:cs a,规格:1.85*1060mm,退火炉区域各段张力工艺参数如表1。

33.表1

34.预热段(kn)加热/均热(kn)缓冷段(kn)快冷段(kn)过时效段(kn)终冷段(kn)10.210.212.814.112.012.0

35.连续退火机组的退火炉区域因故障停机,退火炉区域操作工将正常退火温度780℃降低到630℃保温,避免带钢因停车后温度急剧升高造成断带。停车同时将上述张力降低到3kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成

的划伤缺陷。20分钟后故障消除,恢复连续退火机组的退火炉正常。

36.实施例2

37.生产品种:zt2,规格:0.82*1160mm,退火炉区域各段张力工艺参数如表2。

38.表2

39.预热段(kn)加热/均热(kn)缓冷段(kn)快冷段(kn)过时效段(kn)终冷段(kn)6.76.68.29.57.77.7

40.1、连续退火机组的退火炉区域因故障停机,退火炉区域操作工将正常退火温度800℃降低到620℃保温,避免带钢因停车后温度急剧升高造成断带。停车同时将上述张力降低到2kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成的划伤缺陷。

41.2、当上述停机达到40分钟,需加大补偿冷轧板的长度收缩。这时退火炉区域操作工在二级hmi上将各段失张,同时连续退火机组入口和出口操作工手动打开连续退火炉入口和出口补偿辊的销锁,使补偿辊水平移动,补偿冷轧板长度的收缩,防止冷轧板与炉辊间产生相对运动,补偿辊水平移动位置以炉内张力降低到2kn为止。60分钟后故障消除,连续退火机组的退火炉恢复正常工作。

42.3、在入口和出口补偿辊的钢结构和地面上铺设胶垫,避免冷轧板直接接触钢结构和地面。

43.实施例3

44.生产品种:spcc,规格:0.52*960mm,退火炉区域各段张力工艺参数如表3。

45.表3

46.预热段(kn)加热/均热(kn)缓冷段(kn)快冷段(kn)过时效段(kn)终冷段(kn)5.25.16.47.56.36.3

47.1、连续退火机组的退火炉区域因故障停机20分钟,退火炉区域操作工将正常退火温度780℃降低到540℃保温,避免带钢因停车后温度急剧升高造成断带。停车同时将上述张力降低到2kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成的划伤缺陷。

48.2、当上述停机达到40分钟,需加大补偿冷轧板的长度收缩。这时退火炉区域操作工在二级hmi上将各段失张,同时连续退火机组入口和出口操作工手动打开连续退火炉入口和出口补偿辊的销锁,使补偿辊水平移动,补偿冷轧板长度的收缩,防止冷轧板与炉辊间产生相对运动,补偿辊水平移动位置以炉内张力降低到2kn为止。

49.3、手动打开补偿辊销锁以后,若退火炉区域张力仍超过3kn,连续退火机组入口和出口操作工在本地操作台将入口和出口活套缓套,进一步补偿带钢长度的收缩量,入口和出口活套缓套移动位置以炉内张力降低到2kn为止。

50.4、在入口和出口补偿辊的钢结构和地面(补偿辊辊架的地面区域)上铺设胶垫,避免冷轧板直接接触钢结构和地面。

51.实施例4

52.生产品种:spce,规格:1.02*1260mm,退火炉区域各段张力工艺参数如表4。

53.表4

54.预热段(kn)加热/均热(kn)缓冷段(kn)快冷段(kn)过时效段(kn)终冷段(kn)5.95.97.58.77.37.3

55.1、连续退火机组的退火炉区域因故障停机20分钟,退火炉区域操作工将正常退火温度820℃降低到580℃保温,避免带钢因停车后温度急剧升高造成断带。停车同时将上述张力降低到2.5kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成的划伤缺陷。

56.2、当上述停机达到40分钟,需加大补偿冷轧板的长度收缩。这时退火炉区域操作工在二级hmi上将各段失张,同时连续退火机组入口和出口操作工手动打开连续退火炉入口和出口补偿辊销锁,使补偿辊水平移动,补偿冷轧板长度的收缩,防止冷轧板与炉辊间产生相对运动,补偿辊水平移动位置以炉内张力降低到2.5kn为止。

57.3、手动打开补偿辊销锁以后,若退火炉区域张力仍超过3.75kn,连续退火机组入口和出口操作工在本地操作台将入口和出口活套缓套,进一步补偿带钢长度的收缩量,入口和出口活套缓套移动位置以炉内张力降低到2.5kn为止。

58.4、在入口和出口补偿辊的钢结构和地面上铺设胶垫,避免冷轧板直接接触钢结构和地面。

59.实施例5

60.生产品种:st13,规格:1.64*1060mm,退火炉区域各段张力工艺参数如表5。

61.表5

62.预热段(kn)加热/均热(kn)缓冷段(kn)快冷段(kn)过时效段(kn)终冷段(kn)8.68.610.511.910.010.0

63.1、连续退火机组的退火炉区域因故障停机20分钟,退火炉区域操作工将正常退火温度800℃降低到650℃保温,避免带钢因停车后温度急剧升高造成断带。停车同时将上述张力降低到3kn,以补偿因冷轧板冷却产生的长度收缩,从而消除冷轧板与炉辊间产生相对运动造成的划伤缺陷。

64.2、当上述停机达到40分钟,需加大补偿冷轧板的长度收缩。这时退火炉区域操作工在二级hmi上将各段失张,同时连续退火机组入口和出口操作工手动打开连续退火炉入口和出口补偿辊的销锁,使补偿辊水平移动,补偿冷轧板长度的收缩,防止冷轧板与炉辊间产生相对运动,补偿辊水平移动位置以炉内张力降低到3kn为止。

65.3、手动打开补偿辊销锁以后,若退火炉区域张力仍超过4.5kn,连续退火机组入口和出口操作工在本地操作台将入口和出口活套缓套,进一步补偿带钢长度的收缩量,入口和出口活套缓套移动位置以炉内张力降低到3kn为止。

66.4、在入口和出口补偿辊的钢结构和地面上铺设胶垫,避免冷轧板直接接触钢结构和地面。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。