1.本发明涉及一种疏岩机械机具,具体说,涉及一种凿岩分裂岩石的机具和疏分移动块岩的机械施工方法,其具有疏岩速度快,能耗低、使用方便的特性,属于凿岩机械技术领域。

背景技术:

2.按照破岩属性及方法,破岩可分为雷管炸药破岩、二氧化碳液气相变破岩,化学膨胀剂破岩、液压劈裂斧破岩、凿岩锤破岩、凿岩镐破岩、水胀裂切棒破岩等。

3.破岩、碎岩、疏岩方法及机械广泛应用于采石、疏浚、地貌地质处理工程中。

4.随着对安全管理及环境保护的严格化,雷管炸药破岩、二氧化碳液气相变破岩在很多工程项目中禁止使用或受控使用;化学膨胀剂破岩使用场所受限且效率低,锤击破岩效率低成本高;选用合适破岩方法及开发和推广先进破岩机械机具成为亟待解决的问题。

5.水胀裂切破岩工艺先进,有较多优点;液压劈裂斧破岩有广泛应用;但都存在裂切目标岩石后,因裂隙较小,难以直接挖装,增大施工作业难度和作业成本。

技术实现要素:

6.为充分发挥水胀裂切破岩的优点,同时兼顾液压劈裂斧破岩应用,本发明提供了一种新型液压疏岩机械机具,可装于zl.201922233808.5 新型钻机上,该钻机同时可安装申请号202120063890.6产品,支持水胀裂切棒、液压劈裂斧供水域破岩工程作业时使用。也可装置于挖掘机上在多种破岩疏岩工程中使用。

7.本发明主要解决的问题是:一种疏岩机械机具,对采用水胀裂切等方法处理后含有裂纹、裂隙的目标岩石孔进行扩孔,使目标岩石进一步胀劈及碎化并分移,或采用本疏岩机械机具对目标岩石直接处理,实现目标区岩石极度缩小块度、移离目标孔一定位置或距离,使后序的挖掘斗装作业容易进行及完成。解决一机状态下的属具配置,从而提供采石、清礁、地貌地质处理新方法,实现提高生产效率,且降低液压处理方法的作业成本,进而降低施工总成本。

8.为解决上述技术问题,本发明提供如下技术方案:一种液压疏岩机械机具,包括固位架钳总成、固位架钳油压管路总成、管架轨道总成、拖板升降机构、拖板油压管路总成、回转油压管路总成、定位回转拖板总成、似圆柱状钻岩回转总成、气压或水压管路总成、钻杆组件、加接外套管总成、夹持外套管总成、冲击器、扩孔钻头、固定翻岩臂架、翻岩油缸、连杆、拉杆、翻岩齿组、翻岩齿组销轴、翻岩油压管路总成、拉杆销轴、活塞杆销轴、连杆销轴、缸座销轴、控制阀、压力表等。

9.以下是本发明对上述技术方案的进一步优化:所述固位架钳总成固位于钻机滑架(或稳管机或挖掘机)一侧,支持本机械机具待机时放置,本部液压夹钳或机械夹钳松开夹持后,机械机具移位、换位作业。

10.进一步优化,所述固位架钳油压管路总成,使机械机具换位移位作业时安全顺畅

使用。

11.进一步优化,所述管架轨道总成,由厚壁钢管和槽钢类材料加连接法兰构成。本总成配有吊装孔或吊装环或安装架,易于与吊具或挖掘机连接。

12.进一步优化,所述拖板升降机构,由多级油缸或油缸链条或油缸钢丝绳构成,控制定位回转拖板总成的升降移动。

13.进一步优化,所述拖板升降油压管路总成,使活塞伸出收回、机械机具换位吊装作业时安全顺畅使用。

14.进一步优化,所述定位回转拖板总成,丁字形状,安装于管架轨道总成轨道中,丁字板侧上开有安装钻岩回转总成的各孔,丁字板底上配有安装拖板升降机构的耳座及通管用孔,底座和轨道配合部分可镶磨板。

15.进一步优化,所述似圆柱状钻岩回转总成,可由液压、气压、电机等动力马达提供减速机回转动力,配套通水压或通气压加接接卸钻杆接头组成,优选液压马达减速机回转形式。

16.进一步优化,所述回转油压管路总成,使回转升降、机械机具换位吊装作业时安全顺畅使用。

17.进一步优化,所述气压或水压管路总成,配置满足冲击器参数的供气或供水系统。使回转升降、机械机具换位吊装作业时安全顺畅使用。

18.进一步优化,所述钻杆组件,是为适应钻孔深度,选用规格钻杆组装配置的一组钻杆。连接冲击器处钻杆外径加支撑便于孔壁定位。

19.进一步优化,所述加接外套管总成,是一种开槽厚壁管法兰管,用于连接固定翻岩臂架和夹持外套管总成。可供稳管钳夹持。开槽或开孔通道供接卸钻杆用。

20.进一步优化,所述夹持外套管总成,是一种开槽开孔厚壁管法兰管,用于连接翻岩臂架管架轨道总成或加接外套管总成或加接外套管总成,供固位架钳总成夹持或固位。开槽或开孔通道供接卸钻杆用。

21.进一步优化,所述冲击器,选用气压或水压冲击器(或液压锤)。外径可接近扩孔钻头和外管内径,工作能量流在裂缝中排走。利于疏岩。

22.进一步优化,所述扩孔钻头(或锤头),选用与气压或水压冲击器或液压锤配套的专用钻头(或锤头)。直径接近内管直径。

23.进一步优化,所述固定翻岩臂架,由厚壁管焊接法兰盘及齿杆框后组成,法兰处外壁管供夹持,管内固定冲击器钻头上下运动,扩孔时冲击器伸出,扩孔后冲击器可收回管内也可和扩孔钻头一起支承结构定位;齿杆框上部焊接油缸座,下部有连杆销轴孔座和翻岩齿组销轴孔座。

24.进一步优化,所述缸座销轴,结构形状下,有足够的强度和寿命。

25.进一步优化,所述连杆,结构形状下,有足够的强度和寿命。

26.进一步优化,所述拉杆,结构形状下,有足够的强度和寿命。

27.进一步优化,所述拉杆销轴、活塞杆销轴、连杆销轴,翻岩齿组销轴有满足翻岩足够的强度和寿命。

28.进一步优化,所述翻岩齿组,多齿结构,有足够的强度和寿命。

29.进一步优化,所述翻岩油压管路总成,使回转升降、机械机具换位吊装作业时顺畅

使用。

30.所述稳管油压管路总成,是zl钻机稳管升降和夹紧的油路。

31.本发明机械机具在等待作业中,置于钻机滑架(稳管滑架)一侧的固位架钳位。其与挖掘机使用时,直接连接挖掘机相关机构件。

32.本发明机械机具在作业时,先移开完成工序的主钻杆及护管或胀裂棒等,然后松开固位架钳固位油缸,吊装机械机具换位于稳管钳上夹紧。连接了挖掘机相关机构件的可直接疏岩作业。

33.该机械机具结构简单,便于生产制造、便于使用和维护;可安装于水域钻机,完成水域岩石钻孔成孔疏岩作业;也可应用于大型钻孔设备上完成陆域岩石的疏岩作业。

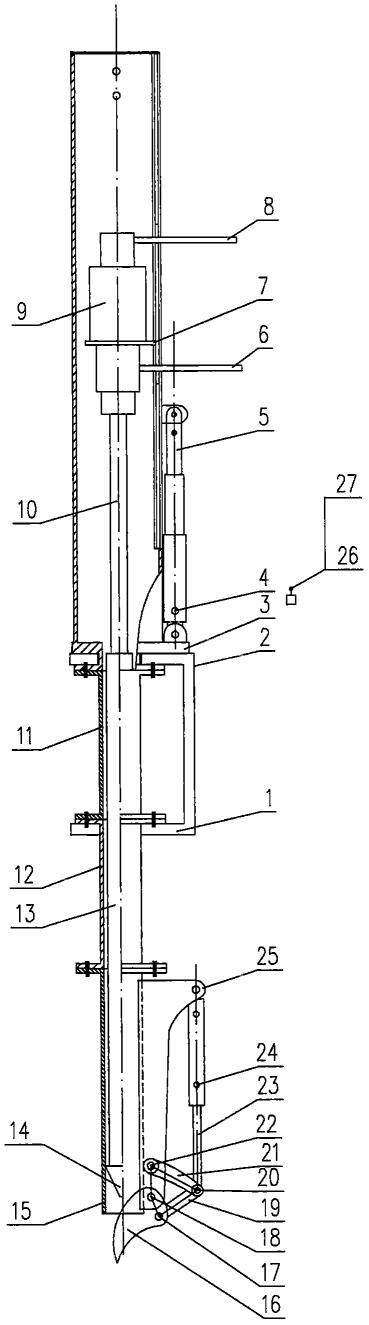

34.本发明的优点是:容易迅速找到需要扩胀的岩石孔,通过扩钻岩孔,迅速胀劈、碎化和分移岩石,使后续挖掘斗装岩石作业得到保证。下面结合附图及实施例对本发明进一步说明。附图1为本发明实施例的组成结构示意图本说明书所附图式,所绘示的结构、比例、大下等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定实施的限定条件。

35.1、实施例:附图所示,定位架钳总成1,固位架钳油压管路总成 02,管架轨道总成03,拖板油压管路总成04,拖板升降机构05,冲击气压或水压管路总成06,定位回转拖板总成07,回转油压管路总成08,似圆柱状钻岩回转总成09,钻杆组合10,加接外套管总成11,夹持外套管总成12,冲击器13,固定翻岩臂架15,扩孔钻头14,翻岩齿组16,翻岩齿组销轴17,拉杆销轴18,拉杆19,活塞杆销轴20,连杆21,连杆销轴22,翻岩油缸23,翻岩油压管路总成24,缸座销轴25,操作控制阀组26,压力表27。

36.附图所示,所述固位架钳总成01安装于钻机滑架(稳管滑架) 一侧或胀裂器或劈裂斧旁,是待作业时固定机械机具放置的装置,其中的结构夹紧时固定,松开时移动。

37.附图所示,所述管架轨道总成03由厚壁钢管和槽钢类材料加连接法兰构成,配有吊装环或吊装孔。槽钢类材料加工成可使定位回转拖板总成07运动的轨道,其下部法兰连接加接外套管总成11或夹持外套管总成12上部法兰。

38.附图所示,所述加接外套管总成11,是一种开槽厚壁管法兰管,用于连接夹持外套管总成12上部法兰和管架轨道总成03下部法兰,开槽处是加接钻杆组件的通道。

39.附图所示,所述夹持外套管总成12是一种开槽或开孔厚壁管法兰管,用于连接管架轨道总成下部法兰或加接外套管总成下部法兰后供稳管机夹钳夹持或固位。开槽或开孔位供接卸钻杆用。

40.附图所示,所述固定翻岩臂架15由厚壁管焊接法兰盘及齿杆框后组成,厚壁管内固定冲击器钻头上下运动,扩孔时伸出,扩孔后可收回管内也可支持管外定位;齿杆框上部焊接油缸座,下部有连杆销轴孔座和翻岩齿组销轴孔座。

41.附图所示,所述定位回转拖板总成07丁字形状,安装于管架轨道总成2轨道中,丁字板侧上开有安装钻岩回转总成的各个孔,丁字板底下部配有安装拖板升降机构的耳座,底座板和轨道配合部分可镶磨板。

42.附图所示,所述拖板升降机构04由多级油缸或油缸链条或油缸钢丝绳构成,控制定位回转拖板总成07的升降移动。

43.附图所示,所述似圆柱状钻岩回转总成09由液压、气压、电机等动力马达提供减速机回转动力,配套通水压或通气压加接接卸钻杆接头组成,图中优选液压马达减速机回转形式。

46.附图所示,所述钻杆组合11,是为适应钻孔深度,选用规格钻杆组装配置,与加接外套管总成11适应。

47.附图所示,所述冲击器13选用气压冲击器或水压冲击器或液压锤。

48.附图所示,所述扩孔钻头13选用与气压冲击器或水压冲击器或液压锤连接配套的专用钻头14。本例选扩孔钻头直径小于200mm介绍。其它根据需要变换。

49.附图所示,所述翻岩油缸23用连杆销轴22连装于齿杆框上部焊接油缸座,与连杆21和拉杆19孔连接。

50.附图所示,所述连杆21用销轴20连装于齿杆框下部连杆销轴孔座,与翻岩油缸23活塞杆耳孔和拉杆19孔连接。

51.附图所示,所述拉杆19用活塞杆销轴20连装于翻岩油缸23活塞杆耳孔和连杆21孔连接。

52.附图所示,所述翻岩齿组16用翻岩齿组销轴17连装于齿杆框下部翻岩齿销轴孔座,用拉杆销轴18和拉杆19孔连接。

54.附图所示,所述缸座销轴25有满足翻岩足够的强度和寿命。

55.附图所示,所述连杆销轴22有满足翻岩足够的强度和寿命。

56.附图所示,所述活塞杆销轴20有满足翻岩足够的强度和寿命。

57.附图所示,所述翻岩齿组销轴17、拉杆销轴18有满足翻岩足够的强度和寿命。

58.附图所示,所述操作控制阀组26。分别控制各动作。

59.附图所示,所述固位架钳油压管路总成02,连接固位架钳01油口和操作控制阀25换向油口,容易地固定和位移本疏岩机械机具。

60.附图所示,所述拖板升降油压管路总成05,连接拖板升降油缸油口和操作控制阀25换向油口,容易有效地改变钻具的进给和提升。

61.附图所示,所述回转油压管路总成08,连接似圆柱状钻岩回转总成09和操作控制阀25换向油口及回油口,有效控制旋转方向,容易的接卸钻杆和使钻具保持合理的转速。

62.附图所示,所述冲击气压或水压管路总成06连接似圆柱状钻岩回转总成09进气口和供气阀接头或进水口和供水阀接头,控制扩孔钻头 14有效的实现对岩石孔及对裂隙的扩张。

63.附图所示,所述翻岩油压管路总成24,连接翻岩油缸23油口和供油操作控制阀换向油口,控制翻岩齿组16迅速准确地挪移及翻动岩石。

64.所述稳管油压管路总成,是钻机稳管的夹紧和提升管路。

65.本发明液压系统为常规正常系统,在此不做更多说明。

66.本发明特征是:安装于钻机滑架(或稳管滑架)旁的定位架钳总成01,固定待机状态下的本机械机具。管架轨道总成02下部法兰止口与夹持外套管总成11上部法兰止口对接用螺栓拧紧连接,夹持外套管总成11的下部法兰止口与固定翻岩臂架 14法兰止口对接用螺栓拧紧连接。定位回转拖板总成06在管架轨道总成02轨道槽中由拖板升降机构03拖动上下移动,

似圆柱状钻岩回转总成8 安装在定位回转拖板总成06确定的孔洞中。钻杆组件09、冲击器13、扩孔钻头14,穿过固定翻岩臂架15、夹持外套管总成12内孔和似圆柱状钻岩回转总成09钻杆接头用螺纹连接。施工中打开定位架钳总成01夹钳口,将本机械机具用吊锚吊装于稳管机夹钳口合适位置,使夹持外套管总成12或管架轨道总成02或固定翻岩臂架15的夹持位被稳管机夹钳口夹紧。需要插接加接外套管总成11时,松开管架轨道总成03和夹持外套管总成11的螺栓连接,松开管架轨道总成03稳管钳,吊锚起吊管架轨道总成02,稳管钳下降夹持外套管总成12,满足加接外套管总成11的插接距离,加入加接外套管总成11连接各法兰,拧紧各螺栓。需要加接钻杆时,从侧槽按通用钻机正常接杆步骤接杆。固位架钳油压管路总成02连接固位架钳01油口和操作控制阀25换向油口,容易地固定和位移本疏岩机械机具。拖板升降油压管路总成05连接拖板升降油缸油口和操作控制阀25换向油口,容易有效地改变钻具的进给和提升。回转油压管路总成08连接似圆柱状钻岩回转总成09和操作控制阀25 换向油口及回油口,有效控制旋转方向,容易的接卸钻杆和使钻具保持合理的转速。冲击气压或水压管路总成06连接似圆柱状钻岩回转总成09进气口和供气阀接头或进水口和供水阀接头,控制扩孔钻头14有效的实现对岩石孔及对裂隙的扩张。翻岩油压管路总成23连接翻岩油缸23油口和供油操作控制阀换向油口,控制翻岩齿组16迅速准确地挪移及翻动岩石。

67.本发明最大的改进是利用功能产品的功能,对本产品的功能的创新,使目标区域岩石做出定向裂解和大距离的挪移及翻动,突出体现一种进步的静态疏岩方法。

68.对于本领域的普通技术人员而言,根据发明内容,在不脱离实际及本发明原理与精神的情况下,对实施方式所进行的改变、修改、替换和变形仍落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。