1.本发明属于煤矿井下钻探装备技术领域,涉及水便,具体涉及一种弹性摩擦式水便及控制方法。

背景技术:

2.在煤矿井下钻探作业过程中,需通过频繁装卸钻杆完成钻孔施工,在装卸钻杆过程中需要工人频繁手动装卸水便(水便也称作送水器),劳动强度大。目前在钻机自动化施工中为了避免水便的频繁装卸,通常采用后部加杆或者中间加杆的施工方式。后部加杆方式水便需要反复装卸,中间加杆方式一根钻杆需多次上扣,上扣精度高,工序复杂。但是,中间加杆方式存在的问题如下:

3.(a)需要配置卸扣器,使得钻机结构复杂。

4.(b)施工效率低,主动钻杆使得加卸单根钻杆需上卸钻杆前后两扣,占用时间较多,使得施工效率难以提高。

5.(c)频繁上卸水便,加快了钻杆丝扣的磨损,增加了钻杆丝扣的疲劳强度,影响钻杆的使用寿命。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于,提供一种弹性摩擦式水便及控制方法,解决现有技术中的中间加杆方式存在的诸多技术问题。

7.为了解决上述技术问题,本发明采用如下技术方案予以实现:

8.一种弹性摩擦式水便,包括水便杆,水便杆内开设有轴向头端贯通尾端封闭的走水通道,水便杆靠近尾端的侧壁上开设有与走水通道相连通的多个走水口,水便杆的尾部可旋转式密封安装在水便壳内,使得多个走水口均位于水便壳内,水便壳上开设有进水口,水从进水口进入水便壳,并通过多个走水口进入走水通道;

9.所述的水便杆上设置有活塞部,活塞部的外径大于水便杆的外径,活塞部上套装有液动壳,水便杆穿过液动壳并且能够相对于液动壳旋转;

10.所述的液动壳包括壳体,壳体的头端安装有固定在一起的第一端盖和第一导向套,壳体的尾端安装有固定在一起的第二端盖和第二导向套;

11.所述的壳体的内壁与活塞部的外壁之间设置有第一密封组件,所述的第一端盖和第一导向套与水便杆的外壁之间设置有第二密封组件,所述的第二端盖和第二导向套与水便杆的外壁之间设置有第三密封组件;

12.所述的液动壳内部的腔体被活塞部分割为两个独立的第一液压腔和第二压夜腔,第一液压腔上开设有第一液压口,第二压夜腔上开设有第二液压口,液动壳内的液压介质驱动活塞部在液动壳内沿轴向往复运动,从而带动水便杆往复运动;

13.所述的水便杆的头端安装有摩擦式连接弹性座,摩擦式连接弹性座上开设有用于与钻杆密封连接的摩擦式弹性槽。

14.本发明还具有如下技术特征:

15.所述的第一液压口和第二液压口之间通过液压控制阀相连,液压控制阀上还连接有驱动介质管和驱动介质箱,形成往复运动液压控制回路,;

16.所述的进水口与进水控制阀相连,进水控制阀上还连接有水管和水箱,形成进水回路;

17.所述的第二液压口还与进水控制阀相连形成联动控制;

18.所述的第二液压口上还设置有溢流阀。

19.所述的第一密封组件包括两道活塞密封槽,两道活塞密封槽开设在活塞部的外壁上,活塞密封槽内安装的密封圈与壳体的内壁接触密封。

20.所述的第二密封组件包括第一端密封槽、两道第一内密封槽和第一外密封槽;第一端密封槽开设在第一端盖的内壁上,第一端密封槽内安装的密封圈与水便杆接触密封;两道第一内密封槽开设在第一导向套的内壁上,第一内密封槽内安装的密封圈与水便杆接触密封;第一外密封槽开设在第一导向套的外壁上,第一外密封槽内安装的密封圈与壳体的内壁接触密封。

21.所述的第三密封组件包括第二端密封槽、两道第二内密封槽和第二外密封槽;第二端密封槽开设在第二端盖的内壁上,第二端密封槽内安装的密封圈与水便杆接触密封;两道第二内密封槽开设在第二导向套的内壁上,第二内密封槽内安装的密封圈与水便杆接触密封;第二外密封槽开设在第二导向套的外壁上,第二外密封槽内安装的密封圈与壳体的内壁接触密封。

22.所述的液动壳的第一端盖上设置有固定法兰。

23.所述的水便杆的头端加工有外径小于水便杆外径的弹性座安装头,摩擦式连接弹性座套装在弹性座安装头上,摩擦式连接弹性座的尾端顶在弹性座安装头与水便杆之间的轴肩上。

24.所述的摩擦式弹性槽的径向宽度从头端的槽口到尾端的槽底逐渐减小。

25.所述的水便壳包括两端开放的水便壳体,水便壳体的头端安装有环盖,所述的水便壳体的尾端安装有端盖;水便壳体上开设有进水口;所述的水便杆的尾部可旋转式安装在水便壳体内,所述的多个走水口两侧的水便杆通过两道水便壳密封件实现密封,水便壳密封件的一侧顶在水便壳体内部凸出的内端面上,水便壳密封件的另一侧通过支撑压环压紧,支撑压环压紧在环盖和端盖上;所述的水便杆通过环盖和一对支撑压环共同支撑;所述的水便杆上还开设有卡槽,卡槽内安装有卡环,卡环卡在环盖的内侧壁上。

26.本发明还保护一种弹性摩擦式水便的控制方法,所述的弹性摩擦式水便采用如上所述的弹性摩擦式水便;

27.该方法包括以下步骤:

28.步骤一,设备安装:

29.该方法在机身上安装有动力头、机械手和夹持器;动力头能够在机身上进给;所述的机身上还安装有第一位置传感器、第二位置传感器和第三位置传感器;

30.该方法在钻杆上安装有钻头,动力头的旋转卡盘用于加紧和转动钻杆,机械手用于安装钻杆,夹持器用于加紧钻杆;

31.所述的弹性摩擦式水便的固定法兰与动力头通过螺栓紧固连接;

32.所述的弹性摩擦式水便的水便杆的头端伸入至动力头内部的腔体中;

33.步骤二,自动钻进过程:

34.所述的自动钻进过程包括以下步骤:

35.步骤201,动力头完成上一根钻杆的钻进后,上一根钻杆的尾端在机身的第三位置传感器处,操作液动壳上连接的液压控制阀,驱动介质从驱动介质管经过液压控制阀控制高压驱动介质进入第一液压口,推动水便杆向机身后方运动,使得摩擦式连接弹性座远离上一根钻杆的尾端;同时第二液压口中流出的驱动介质通过液压控制阀进入驱动介质箱,第二液压口泄压,与第二液压口相连的进水控制阀中的弹簧失去压力,在弹簧力作用下复位,进水控制阀关闭,所述的弹性摩擦式水便中的高压水断流,实现自动关闭;

36.所述的液动壳内的驱动介质为水;

37.步骤202,夹持器闭合,夹紧上一根钻杆,动力头的卡盘张开,将动力头沿机身回退;触发机身上安装的第一位置传感器,停止动力头回退;

38.步骤203,机械手夹住下一根钻杆放置在动力头的卡盘同心轴线处保持不动;动力头沿机身方向移动/钻杆长度距离到机身上的第二位置传感器处停止移动;动力头张开的卡盘夹紧下一根钻杆的尾部,机械手移开;然后动力头旋转同时给进,完成下一根钻杆的头部与上一根钻杆的尾部上扣,上扣压力为5mpa;

39.步骤204,停止动力头旋转和给进;

40.步骤205,操作液动壳上连接的液压控制阀,驱动介质从驱动介质管道经过液压控制阀控制高压驱动介质进入第二液压口,推动推动水便杆向机身前方运动,使得摩擦式连接弹性座靠近上一根钻杆的尾端,在动力头内部的腔体中所述的弹性摩擦式水便的摩擦式连接弹性座与钻杆的尾端在摩擦式弹性槽中能够摩擦式密封连接;同时第一液压口中流出的驱动介质通过液压控制阀进入驱动介质箱;

41.第二液压口建压力,与第二液压口相连的进水控制阀中的弹簧产生作用,在压力作用下进水控制阀打开,所述的弹性摩擦式水便的水便壳中进水,实现自动开启;

42.步骤206,当第二液压口的压力超过6mpa时,溢流阀开始工作,保证摩擦式连接弹性座与钻杆之间压力值不超限;

43.步骤207,夹持器打开,动力头正转,在摩擦力作用下水便杆与下一根钻杆同步旋转;

44.步骤208,动力头带动下一根钻杆完成钻进施工,此时下一根钻杆的尾端在机身的第三位置传感器处;

45.步骤209,反复操作,连续进行钻进作业。

46.本发明与现有技术相比,具有如下技术效果:

47.(ⅰ)本发明的水便解决了现有的后部加杆方式施工水便需要反复装卸,中间加杆方式一根钻杆需多次上扣,上扣精度高,工序复杂的技术问题。

48.(ⅱ)本发明的第二液压口通过压力的调节控制进水控制阀的通断,进而控制水便的来水的通断,实现往复运动液压控制回路与进水回路的联动控制,进一步提升自动化程度。

49.(ⅲ)本发明的液动壳内的驱动介质采用水为介质,在驱动介质发生泄漏时,不会污染环境及钻机自身的液压系统。

50.(ⅳ)本发明的水便用于自动化钻机中,无需配置卸扣器,结构简单;使得加卸单根钻杆无需上卸钻杆前后两扣,能够提高施工效率。

51.(

ⅴ

)本发明的水便无需频繁上卸水便有利于减少钻杆丝扣的磨损,提升钻杆使用寿命。

52.(ⅵ)本发明通过控制方法可实现钻探施工过程中钻杆及水便的自动化装卸,能有效提高钻进效率。

附图说明

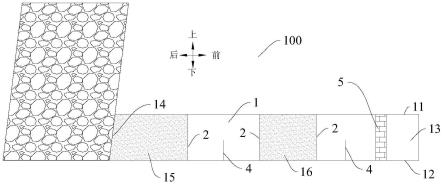

53.图1为弹性摩擦式水便的整体结构示意图。

54.图2为水便杆的结构示意图。

55.图3为液动壳的结构示意图。

56.图4为水便杆和液动壳装配的剖视结构示意图。

57.图5为弹性摩擦式水便的液压控制原理图。

58.图6为摩擦式连接弹性座的结构示意图。

59.图7为水便壳的结构示意图。

60.图8为弹性摩擦式水便在钻机上安装的结构示意图。

61.图9为弹性摩擦式水便与钻杆连接后的结构剖示图。

62.图10为图9中b处的局部放大结构示意图。

63.图中各个标号的含义为:水便杆,2-走水通道,3-走水口,4-水便壳,5-进水口,6-活塞部,7-液动壳,8-第一密封组件,9-第二密封组件,10-第三密封组件,11-摩擦式连接弹性座,12-摩擦式弹性槽,13-密封圈,14-进水控制阀,15-弹性座安装头,16-卡槽,17-水管,18-水箱,19-溢流阀,20-机身,21-动力头,22-机械手,23-夹持器,24-第一位置传感器,25-第二位置传感器,26-第三位置传感器,27-钻杆,28-钻头,29-弹性摩擦式水便;

64.401-水便壳体,402-环盖,403-端盖,404-水便壳密封件,405-支撑压环,406-卡环;

65.701-壳体,702-第一端盖,703-第一导向套,704-第二端盖,705-第二导向套,706-第一液压腔,707-第二压夜腔,708-第一液压口,709-第二液压口,710-固定法兰,711-液压控制阀,712-驱动介质管,713-驱动介质箱;

66.801-活塞密封槽;

67.901-第一端密封槽,902-第一内密封槽,903-第一外密封槽;

68.1001-第二端密封槽,1002-第二内密封槽,1003-第二外密封槽。

69.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

70.需要说明的是,本发明中的所有的部件和设备,如无特殊说明,全部均采用现有技术中已知的部件和设备。

71.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

72.实施例1:

73.本实施例给出一种弹性摩擦式水便,如图1所示,包括水便杆1,水便杆1内开设有轴向头端贯通尾端封闭的走水通道2,水便杆1靠近尾端的侧壁上开设有与走水通道2相连通的多个走水口3,水便杆1的尾部可旋转式密封安装在水便壳4内,使得多个走水口3均位于水便壳4内,水便壳4上开设有进水口5,水从进水口5进入水便壳4,并通过多个走水口3进入走水通道2。

74.如图2所示,水便杆1上设置有活塞部6,活塞部6的外径大于水便杆1的外径,活塞部6上套装有液动壳7,水便杆1穿过液动壳7并且能够相对于液动壳7旋转。

75.如图3所示,液动壳7包括壳体701,壳体701的头端安装有固定在一起的第一端盖702和第一导向套703,壳体701的尾端安装有固定在一起的第二端盖704和第二导向套705。

76.如图4所示,壳体701的内壁与活塞部6的外壁之间设置有第一密封组件8,第一端盖702和第一导向套703与水便杆1的外壁之间设置有第二密封组件9,第二端盖704和第二导向套705与水便杆1的外壁之间设置有第三密封组件10。

77.如图4所示,液动壳7内部的腔体被活塞部6分割为两个独立的第一液压腔706和第二压夜腔707,第一液压腔706上开设有第一液压口708,第二压夜腔707上开设有第二液压口709,液动壳7内的液压介质驱动活塞部6在液动壳7内沿轴向往复运动,从而带动水便杆1往复运动。

78.水便杆1的头端安装有摩擦式连接弹性座11,摩擦式连接弹性座11上开设有用于与钻杆27密封连接的摩擦式弹性槽12。

79.如图5所示,作为本实施例的一种优选方案,第一液压口708和第二液压口709之间通过液压控制阀711相连,液压控制阀711上还连接有驱动介质管712和驱动介质箱713,形成往复运动液压控制回路。

80.进水口5与进水控制阀14相连,进水控制阀14上还连接有水管17和水箱18,形成进水回路。

81.第二液压口709还与进水控制阀14相连形成联动控制。

82.第二液压口709上还设置有溢流阀19。

83.进一步优选的,液压控制阀711为三位四通电磁阀,进水控制阀14为两位四通电磁阀。

84.本实施例中,溢流阀19可使施工过程中的钻杆27尾端同摩擦式连接弹性座11之间的压力保持恒定,摩擦式连接弹性座11在压力作用下能够发生变形,从而保证密封及摩擦力满足施工要求。

85.本实施例中,第二液压口709通过压力的调节控制进水控制阀14的通断,进而控制水便的来水的通断,实现往复运动液压控制回路与进水回路的联动控制,进一步提升自动化程度。

86.如图2所示,作为本实施例的一种优选方案,第一密封组件8包括两道活塞密封槽801,两道活塞密封槽801开设在活塞部6的外壁上,活塞密封槽6内安装的密封圈13与壳体701的内壁接触密封。

87.如图3所示,作为本实施例的一种优选方案,第二密封组件9包括第一端密封槽901、两道第一内密封槽902和第一外密封槽903;第一端密封槽901开设在第一端盖702的内壁上,第一端密封槽901内安装的密封圈13与水便杆1接触密封;两道第一内密封槽902开设

在第一导向套703的内壁上,第一内密封槽902内安装的密封圈13与水便杆1接触密封;第一外密封槽903开设在第一导向套703的外壁上,第一外密封槽903内安装的密封圈13与壳体701的内壁接触密封。

88.如图3所示,作为本实施例的一种优选方案,第三密封组件10包括第二端密封槽1001、两道第二内密封槽1002和第二外密封槽1003;第二端密封槽1001开设在第二端盖704的内壁上,第二端密封槽1001内安装的密封圈13与水便杆1接触密封;两道第二内密封槽1002开设在第二导向套705的内壁上,第二内密封槽1002内安装的密封圈13与水便杆1接触密封;第二外密封槽1003开设在第二导向套705的外壁上,第二外密封槽1003内安装的密封圈13与壳体701的内壁接触密封。

89.如图3所示,作为本实施例的一种优选方案,液动壳7的第一端盖702上设置有固定法兰710。固定法兰710用于固定安装液动壳7。

90.如图1所示,作为本实施例的一种优选方案,水便杆1的头端加工有外径小于水便杆1外径的弹性座安装头15,摩擦式连接弹性座11套装在弹性座安装头15上,摩擦式连接弹性座11的尾端顶在弹性座安装头15与水便杆1之间的轴肩上。水便杆1可在液动壳7内部延轴向前后移动,并实现轴向无约束旋转。水便杆1在液压作用下,摩擦式连接弹性座11同钻杆27尾部压紧,实现对于压力水的密封;并受钻杆27静摩擦力作用,可跟随钻杆27高速转动。

91.如图6所示,作为本实施例的一种优选方案,摩擦式弹性槽12的径向宽度从头端的槽口到尾端的槽底逐渐减小。楔形结构的内陷凹槽,便于更好地实现静摩擦和密封。

92.如图7所示,作为本实施例的一种优选方案,水便壳4包括两端开放的水便壳体401,水便壳体401的头端安装有环盖402,水便壳体401的尾端安装有端盖403;水便壳体401上开设有进水口5;水便杆1的尾部可旋转式安装在水便壳体401内,多个走水口3两侧的水便杆1通过两道水便壳密封件404实现密封,水便壳密封件404的一侧顶在水便壳体401内部凸出的内端面上,水便壳密封件404的另一侧通过支撑压环405压紧,支撑压环405压紧在环盖402和端盖403上;水便杆1通过环盖402和一对支撑压环405共同支撑;水便杆1上还开设有卡槽16,卡槽16内安装有卡环406,卡环406卡在环盖402的内侧壁上。

93.本实施例中,卡环406使得水便杆1不会从水便壳4中脱落。水便壳4在使用时与水管连接并固定在一起。水便杆1在高速旋转过程中,压力水从进水口5进入水便壳4中,并从多个(优选4个)走水口3进入水便杆1内的走水通道2,形成通路。两道水便壳密封件404能够确保压力水不外漏。

94.实施例2:

95.本实施例给出一种实施例1中的弹性摩擦式水便的控制方法,该方法包括以下步骤:

96.步骤一,设备安装:如图8所示,该方法在机身20上安装有动力头21、机械手22和夹持器23;动力头21能够在机身20上进给;机身20上还安装有第一位置传感器24、第二位置传感器25和第三位置传感器26。

97.作为本实施例中的一种优选放哪,第一位置传感器24、第二位置传感器25和第三位置传感器26采集的位置信号传输给plc控制器,通过plc控制器控制动力头21在机身20上进给,具体的控制方法采用常规控制方法即可。

98.该方法在钻杆27上安装有钻头28,动力头21的旋转卡盘用于加紧和转动钻杆27,机械手22用于安装钻杆27,夹持器23用于加紧钻杆27。

99.弹性摩擦式水便29的固定法兰710与动力头21通过螺栓紧固连接。

100.弹性摩擦式水便29的水便杆1的头端伸入至动力头21内部的腔体中。

101.步骤二,自动钻进过程:如图5所示,自动钻进过程包括以下步骤:

102.步骤201,动力头9完成上一根钻杆27的钻进后,上一根钻杆27的尾端在机身20的第三位置传感器26处,操作液动壳7上连接的液压控制阀711,驱动介质从驱动介质管712经过液压控制阀711控制高压驱动介质进入第一液压口708,推动水便杆1向机身20后方运动,使得摩擦式连接弹性座11远离上一根钻杆27的尾端;同时第二液压口709中流出的驱动介质通过液压控制阀711进入驱动介质箱713,第二液压口709泄压,与第二液压口709相连的进水控制阀14中的弹簧失去压力,在弹簧力作用下复位,进水控制阀14关闭,弹性摩擦式水便29中的高压水断流,实现自动关闭。

103.本实施例中,液动壳7内的驱动介质为水,在驱动介质发生泄漏时,不会污染环境及钻机自身的液压系统。

104.步骤202,夹持器23闭合,夹紧上一根钻杆29,动力头21的卡盘张开,将动力头21沿机身20回退;触发机身20上安装的第一位置传感器24,停止动力头21回退。

105.步骤203,机械手22夹住下一根钻杆27放置在动力头21的卡盘同心轴线处保持不动;动力头21沿机身20方向移动1/8钻杆长度距离到机身20上的第二位置传感器25处停止移动;动力头21张开的卡盘夹紧下一根钻杆27的尾部,机械手22移开;然后动力头9旋转同时给进,完成下一根钻杆27的头部与上一根钻杆27的尾部上扣,上扣压力为5mpa。

106.步骤204,停止动力头21旋转和给进。

107.步骤205,操作液动壳7上连接的液压控制阀711,驱动介质从驱动介质管道713经过液压控制阀711控制高压驱动介质进入第二液压口709,推动推动水便杆1向机身20前方运动,使得摩擦式连接弹性座11靠近上一根钻杆27的尾端,如图9和图10所示,在动力头21内部的腔体中弹性摩擦式水便29的摩擦式连接弹性座11与钻杆27的尾端在摩擦式弹性槽12中能够摩擦式密封连接;同时第一液压口708中流出的驱动介质通过液压控制阀711进入驱动介质箱713。

108.第二液压口709建压力,与第二液压口709相连的进水控制阀14中的弹簧产生作用,在压力作用下进水控制阀14打开,弹性摩擦式水便29的水便壳4中进水,实现自动开启。

109.步骤206,当第二液压口709的压力超过6mpa时,溢流阀19开始工作,保证摩擦式连接弹性座11与钻杆27之间压力值不超限。有利于提高摩擦式连接弹性座11的使用寿命。

110.步骤207,夹持器23打开,动力头21正转,在摩擦力作用下水便杆1与下一根钻杆27同步旋转。

111.步骤208,动力头21带动下一根钻杆27完成钻进施工,此时下一根钻杆27的尾端在机身20的第三位置传感器26处。

112.步骤209,反复操作,连续进行钻进作业。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。