1.本实用新型涉及爆破工程设备技术领域,尤其涉及一种用于辅助钻机定位施工孔位设备。

背景技术:

2.在钻机施工孔位之前,往往需要两个步骤,第一个是需要人工到现场用标记物标记所有的孔位,第二个是在钻机寻找孔位的过程中。在这两个步骤中,因为钻机活动不灵活,驾驶室太高离钻机臂太远,往往钻机驾驶员很难直接把钻头定位于孔位上方。

3.针对以上问题,现在确定爆破孔位位置后,一般采用醒目标志物放置于孔位上方,例如带有颜色的袋子;实际操作过程中,这种方式效率低下,每次爆破作业需要人工拿着袋子,带上高精度定位设备,到现场一个一个的寻找孔位,用石头之类的重物把袋子压住,全部放好之后,等待钻机驾驶员一个一个孔位施工;然而这种寻找孔位方式,即使有醒目的标志物,钻机师傅也无法在坐在驾驶室的情况下,方便的看到下面的小目标,从而导致驾驶员寻找孔位效率低、产生的误差不一;另外,袋子等实体物体标记后,有可能被风吹动或者钻机移动碰到,从而产生误差。

4.故提出一种用于辅助钻机定位施工孔位设备,可以辅助钻机驾驶员直观、精准的定位到施工孔位。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种用于辅助钻机定位施工孔位设备。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种用于辅助钻机定位施工孔位设备,包括钻机本体;rtk定位模块,所述rtk定位模块设于钻机本体的顶部外壁上,所述rtk定位模块安装于钻机本体的驾驶室顶部,且rtk定位模块设于驾驶室顶部靠近钻机本体的机臂一侧;电子罗盘模块,所述电子罗盘模块包括电子罗盘模块a和电子罗盘模块b,所述电子罗盘模块a设于驾驶室靠近rtk定位模块的一侧,且电子罗盘模块a的传感端和钻机本体的钻机臂位于同一水平面上,所述电子罗盘模块b设于钻机本体的钻机臂的底侧,且电子罗盘模块b的传感端和钻机本体的钻头位于同一水平面上;

8.车载显示屏和工控机,所述车载显示屏和工控机包括车载显示屏和车载工控机,所述车载显示屏用于显示目标孔位与当前钻机所在位置,所述车载工控机与rtk定位模块、电子罗盘模块之间电性连接。

9.作为本实用新型进一步的方案,所述rtk定位模块、电子罗盘模块与钻机本体的连接处均设有减震单元,所述减震单元用于保护rtk定位模块、电子罗盘模块的稳定性。

10.本实用新型的有益效果为:本辅助设备使用电子数据显示施工孔位,避免人工标记施工孔位产生误差,同时避免塑料污染;与人工标记孔位相比,钻机移动可以不用在意碰

到地面标记物,方便钻机施工;同时钻机驾驶员不用完全凭借经验在驾驶室寻找到孔位位置,只需要通过车载屏幕,方便的看到钻头跟孔位所在的相对距离,此操作有助于提高效率与精度,并且降低驾驶员经验要求,利用车载工控机在每一次钻孔施工都能通过软件记录下施工参数,有助于施工存档、校错与实时监管。

附图说明

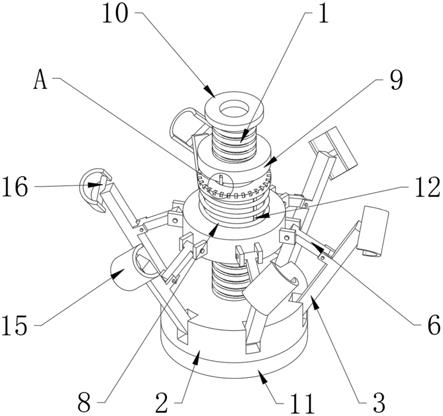

11.图1为本实用新型结构示意图;

12.图2为本实用新型的模块分布位置示意图;

13.图3为图2的钻机本体位置移动分解示意图一;

14.图4为图2的钻机机臂位置移动分解示意图二。

15.图中:1、钻机本体;2、电子罗盘模块a;3、rtk定位模块;4、电子罗盘模块b;5、车载显示屏和工控机。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.参照图1-4,一种用于辅助钻机定位施工孔位设备,包括钻机本体1;rtk定位模块3,rtk定位模块3设于钻机本体1的顶部外壁上,rtk定位模块3安装于钻机本体1的驾驶室顶部,且rtk定位模块3设于驾驶室顶部靠近钻机本体1的机臂一侧;电子罗盘模块,电子罗盘模块包括电子罗盘模块a2和电子罗盘模块b4,电子罗盘模块a2设于驾驶室靠近rtk定位模块3的一侧,且电子罗盘模块a2的传感端和钻机本体1的钻机臂位于同一水平面上,电子罗盘模块b4设于钻机本体1的钻机臂的底侧,且电子罗盘模块b4的传感端和钻机本体1的钻头位于同一水平面上;车载显示屏和工控机5,车载显示屏和工控机5包括车载显示屏和车载工控机,车载显示屏用于显示目标孔位与当前钻机所在位置,车载工控机与rtk定位模块3、电子罗盘模块之间电性连接,rtk定位模块3、电子罗盘模块与钻机本体1的连接处均设有减震单元,减震单元用于保护rtk定位模块3、电子罗盘模块的稳定性。

18.本辅助施工孔位设备安装流程如下:

19.1、钻机本体1上安装好rtk定位模块3、电子罗盘模块、车载工控机、车载显示器及线材连接;

20.2、钻机本体1上电,车载工控机实时对接rtk定位模块3,并获取到实时位置,同时车载工控机软件获取到日常钻机钻孔任务,并展示到车载显示器上;

21.3、驾驶员根据显示器指示,将钻机本体1开到第一个孔位1米范围内,然后停下钻机本体1;

22.4、此时电子罗盘传感器a的指向跟钻机本体1、钻机主臂、钻孔臂在同一个水平面上,软件根据得出的方位角,然后进行坐标系转换,得到钻机主臂与钻孔臂交叉点的坐标;

23.5、同时,电子罗盘传感器b指向钻孔臂钻头方向,软件根据第4步得到的结果,计算出钻头的坐标;

24.6、得到钻头坐标后,软件把结果显示在车载显示器上,从而可以指导驾驶员微调

找到施工孔位。

25.具体的,本设备有准确的参考定位,rtk定位模块3中rtk模块天线需要安装在钻机驾驶室顶部无遮挡位置,且底座放平、离钻机臂尽量近,分别在rtk定位天线旁与钻机臂上安装一个电子罗盘模块,安装在驾驶室顶上的电子罗盘模块指向钻机臂,安装在钻机臂上的电子罗盘传感器沿着钻机臂指向钻头,参照图1-2模块分布示意图。装置启动后,驾驶室车载显示器展示目标孔位与当前钻机所在位置,并且实时为驾驶员指示移动方向,当驾驶员根据装置指示移动到目标孔位1米范围内,此时驾驶员无需再大幅度移动钻机履带,只需要微调履带与钻机臂伸缩杆。

26.此时工控机中计算根据模块所得参数,实时计算钻头与目标孔位相对位置,计算方式拆分为两个步骤:

27.步骤一,如图3分解示意图一,已知rtk位置,并换算坐标跟地磁坐标在同一个坐标系,此时电子罗盘模块a指向钻机臂方向,并且指向北向;以正北方向为y轴,垂直方向为x轴,得到电子罗盘模块b与y轴夹角为b,已知钻机主臂长度为l1,已知钻机驾驶室模拟线与钻机主臂夹角为a,由此得出夹角a对边长度为:l1*sin(a),由此得到钻机臂主臂与钻孔臂交叉点坐标(x1,y1)为:

28.(sin(a)

×

sin(b)

×

l1 x0,sin(a)

×

cos(b)

×

l1 y0)

29.步骤二,如图4分解示意图二,由上已知,电子罗盘模块b沿钻机臂指向钻头方向,此时建立指向正北的坐标系,得到钻机臂与坐标y轴夹角c,由于钻机臂长度已知为l2,根据以上得到的(x1,y1),计算得出目标孔位(x2,y2)为(sin(c)

×

l2 x1,cos(c)

×

l2 y1)代入为:

30.(sin(a)

×

sin(b)

×

l1 sin(c)

×

l2 x0,sin(a)

×

cos(b)

×

l1 cos(c)

×

l2 y0)。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。