1.本发明涉及测井技术领域,具体涉及一种基于测量页岩井壁静态力学参数的测井系统及测井方法。

背景技术:

2.页岩油气采出需要水平井多级压裂技术进行开采,水平井水平延伸达到1~10公里,尺度大,非均质性强,同时钻井液长期浸泡对可压性评价和井壁稳定性分析提出了挑战。

3.准确评价可压性及井壁稳定性对提升整体产量具有重要意义。测井技术可以连续获取储层的物性、岩石力学、矿物及流体等信息,是一种重要的页岩油气井岩石力学评价技术。传统测井装置主要包括自然伽马,自然电位,井径、声波、密度,中子及电阻率测井等,用于岩石力学参数评价的测井装置主要有声波时差测井,通过测量横波及纵波波速,计算动态力学参数,根据动静态关系,间接获取页岩井壁静态参数剖面。

4.现有测井技术中通过直接测量井壁静态力学参数能够获得页岩井壁在测井过程中的力学参数,但仅能进行动态力学参数测量导致测井过程中的可压性、井壁稳定性评价可靠性和精度,然而,受钻井液长期浸泡的影响,声波传输持续失真,导致可压性,井壁稳定及地应力评估可靠性较低,且无法对对井壁围岩石强度进行精细化的表征,降低测井过程中的测井数据准确性和可靠性。

技术实现要素:

5.本发明的目的在于提供一种基于测量页岩井壁静态力学参数的测井方法及系统,该系统及方法率能够连续获取岩石的静态力学参数剖面,包括硬度,断裂韧性,弹性模量,摩擦系数等参数,形成了以测量页岩井壁静态力学参数为核心,配合随钻录井岩屑间歇压痕矫正的技术系统。

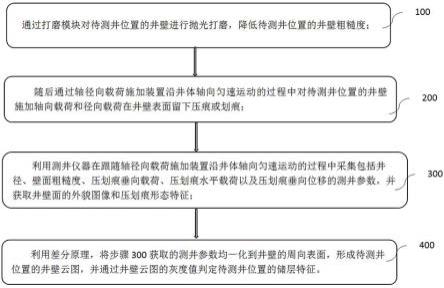

6.为解决上述技术问题,本发明具体提供下述技术方案:一种基于测量页岩井壁静态力学参数的测井方法,包括步骤:步骤100、通过打磨模块对待测井位置的井壁进行抛光打磨,降低待测井位置的井壁粗糙度;步骤200、随后通过压划痕装置沿井体轴向匀速运动的过程中对待测井位置的井壁施加轴向载荷和径向载荷在井壁表面留下压痕或划痕;步骤300、利用测井仪器在跟随压划痕装置沿井体轴向匀速运动的过程中采集包括井径、壁面粗糙度、压划痕垂向载荷、压划痕水平载荷以及压划痕垂向位移的测井参数,并获取井壁面的外貌图像和压划痕形态特征;步骤400、利用差分原理,将步骤300获取的测井参数均一化到井壁的周向表面,形成待测井位置的井壁云图,并通过井壁云图的灰度值判定待测井位置的储层特征。

7.作为本发明的一种优选方案,通过打磨模块、轴径载荷施加装置以及测井仪器在

待测井位置的三次测井过程实现步骤100至步骤400,其中,第一次测井过程:打磨模块对待测井位置进行打磨,随后压划痕装置对待测井位置的井壁施加不产生压划痕的恒定轴向载荷和径向载荷,利用测井仪器获取待测井位置的井壁在打磨模块打磨后的初始粗糙度;第二次测井过程:打磨模块对待测井位置的井体进行不产生直径扩大的打磨,压划痕装置对待测井位置的井壁施加产生压划痕的线性增加的轴向载荷和径向载荷,产生压划痕,并获得步骤300中所有的测井参数;第三次测井过程:打磨模块对待测井位置的进行设定的井体直径扩大数值的打磨,压划痕装置对待测井位置的井壁施加不产生压划痕的恒定轴向载荷和径向载荷,获取经过打磨模块打磨后的待测井位置的井壁的压划痕残余参数。

8.作为本发明的一种优选方案,在第二次测井过程和第三次测井过程之间进行补充测井过程:打磨模块对待测井位置的井体进行不产生直径扩大的打磨,压划痕装置对待测井位置的井壁施加产生压划痕的线性减小的轴向载荷和径向载荷,且压划痕装置对待测井位置的井壁施加产生压划痕的轴向载荷和径向载荷的初始值与所述的第二次测井过程中压划痕装置对待测井位置的井壁施加产生压划痕的线性增加的轴向载荷和径向载荷的最大值相同。

9.作为本发明的一种优选方案,所述三次测井过程对于待测井位置的井壁压痕或划痕的测量中包括设备往返的两个过程的测量;其中,在三次测井往返过程中均获得40条压划痕装置的位移与压力的包络线,所述的包络线组成横轴为压划痕装置对待测井位置的井壁施加产生压划痕的轴向载荷和径向载荷与井壁之间的角度数,纵轴为压划痕装置的位移的包络图;利用包络图计算获得待测井位置的井体内壁的岩石的断裂韧性和硬度,并通过局部差值算法获得井壁岩石的强度精细化表征。

10.本发明提供了一种基于测量页岩井壁静态力学参数的测井方法的测井系统,用于实现所述的页岩井壁静态力学压-划痕测井方法,包括顺次连接的打磨模块、驱动模块、液压扶正模块、压划痕装置、井径测量模块以及测井数据采集处理模块,所述测井数据采集处理模块电性连接所述液压扶正模块、压划痕装置以及井径测量模块;所述驱动模块用于驱动所述测井系统沿井体的轴向匀速运动,并驱动所述打磨模块工作对待测井位置的井壁进行打磨;所述压划痕装置用于对待测井位置的井壁进行设定载荷的轴向载荷和径向载荷的施加,进而在井壁表面产生压划痕,并对应记录压划痕过程中的井壁岩石相对压力、压痕深度以及压划痕特征之间的关系;所述液压扶正模块用于保持所述压划痕装置在沿着井体的轴向移动过程中的轴心和井体的轴心保持一致;所述井径测量模块包括两组方向相反的测量臂结构,所述测量臂结构用于跟随待测井位置的井壁直径变化而变化,来获得井体直径数据;所述测井数据采集处理模块包括测井环境数据监测单元和数据处理单元;其中,测井环境数据监测单元采集的数据包括井壁压划痕形态图像数据、井体流

体压力、井体温度以及压划痕装置的轴向位移、水平位移、轴向载荷和水平载荷;所述的数据处理模块根据测井环境数据监测单元采集的数据绘制待测井位置的待测井位置的井壁云图。

11.作为本发明的一种优选方案,所述测井数据采集处理模块连接有推进测距模块,所述推进测距模块包括通过弹簧连接在所述测井数据采集处理模块上的轴杆,所述测井数据采集处理模块根据所述弹簧的弹性系数测量所述测井装置的移动距离。

12.作为本发明的一种优选方案,所述推进测距模块包括连接所述井径测量模块的伸缩杆装置以及用于推动所述伸缩杆装置带动所述打磨模块向井内匀速移动的推进控制装置。

13.作为本发明的一种优选方案,所述伸缩杆装置包括相互滑动套接的第一套管和第二套管,所述的第一套管通过弹簧连接所述测井数据采集处理模块上的轴杆,所述第二套管通过第二弹簧连接所述推进控制装置。

14.本发明与现有技术相比较具有如下有益效果:本发明提供的系统及方法率先将连续划痕技术引入测井中,研发了水平载荷和垂直载荷联合低程度损伤页岩井壁的划痕装置,通过本发明能够连续获取钻井壁岩石的静态力学参数剖面,包括硬度,断裂韧性,弹性模量,摩擦系数等参数,形成了以测量页岩井壁静态力学参数为核心,配合随钻录井岩屑间歇压痕矫正的技术系统。该装置操作简单,成本低,作为传统测井技术的一种重要补充,为可压性、井壁稳定及地应力评估提供有力支撑。

附图说明

15.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

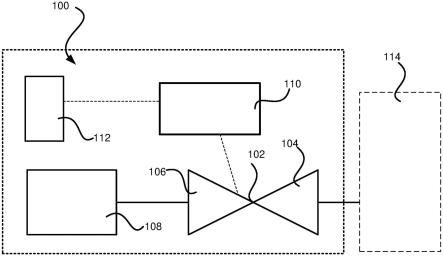

16.图1为本发明实施例提供基于测量页岩井壁静态力学参数的测井方法的流程示意图;图2为本发明实施例提供基于测量页岩井壁静态力学参数的测井系统的结构示意图;图3为本发明实施例提供压划痕装置在进行轴向和径向载荷施加时的受力状态简化图;图4为本发明实施例提供获取的压划痕装置在进行压划痕操作后获取的压划痕角度和岩石硬度的关系;图5为本发明实施例提供包络线形成的包络图。

17.图中的标号分别表示如下:1-打磨模块;2-驱动模块;3-液压扶正模块;4-轴径向载荷施加模块;5-推进控制模块;6-井径测量模块;7-推进测距模块;8-弹簧;9-轴杆;10-伸缩杆装置;101-第一套管;102-第二套管;103-第二弹簧。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1所示,本发明提供了一种基于测量页岩井壁静态力学参数的测井方法,包括步骤:步骤100、通过打磨模块对待测井位置的井壁进行抛光打磨,降低待测井位置的井壁粗糙度;步骤200、随后通过压划痕装置沿井体轴向匀速运动的过程中对待测井位置的井壁施加轴向载荷和径向载荷在井壁表面留下压痕或划痕;步骤300、利用测井仪器在跟随压划痕装置沿井体轴向匀速运动的过程中采集包括井径、壁面粗糙度、压划痕垂向载荷、压划痕水平载荷以及压划痕垂向位移的测井参数,并获取井壁面的外貌图像和压划痕形态特征;步骤400、利用差分原理,将步骤300获取的测井参数均一化到井壁的周向表面,形成待测井位置的井壁云图,并通过井壁云图的灰度值判定待测井位置的储层特征。

20.通过打磨模块、轴径载荷施加装置以及测井仪器在待测井位置的三次测井过程实现步骤100至步骤400,其中,第一次测井过程:打磨模块对待测井位置进行打磨,随后压划痕装置对待测井位置的井壁施加不产生压划痕的恒定轴向载荷和径向载荷,利用测井仪器获取待测井位置的井壁在打磨模块打磨后的初始粗糙度;第二次测井过程:打磨模块对待测井位置的井体进行不产生直径扩大的打磨,压划痕装置对待测井位置的井壁施加产生压划痕的线性增加的轴向载荷和径向载荷,产生压划痕,并获得步骤300中所有的测井参数;第三次测井过程:打磨模块对待测井位置的进行设定的井体直径扩大数值的打磨,压划痕装置对待测井位置的井壁施加不产生压划痕的恒定轴向载荷和径向载荷,获取经过打磨模块打磨后的待测井位置的井壁的压划痕残余参数。

21.在第二次测井过程和第三次测井过程之间进行补充测井过程:打磨模块对待测井位置的井体进行不产生直径扩大的打磨,压划痕装置对待测井位置的井壁施加产生压划痕的线性减小的轴向载荷和径向载荷,且压划痕装置对待测井位置的井壁施加产生压划痕的轴向载荷和径向载荷的初始值与所述的第二次测井过程中压划痕装置对待测井位置的井壁施加产生压划痕的线性增加的轴向载荷和径向载荷的最大值相同。

22.所述三次测井过程对于待测井位置的井壁压痕或划痕的测量中包括设备往返的两个过程的测量;其中,在三次测井往返过程中均获得40条压划痕装置的位移与压力的包络线,所述的包络线组成横轴为压划痕装置对待测井位置的井壁施加产生压划痕的轴向载荷和径向载荷与井壁之间的角度数,纵轴为压划痕装置的位移的包络图;利用包络图计算获得待测井位置的井体内壁的岩石的断裂韧性和硬度,并通过局部差值算法获得井壁岩石的强度精细化表征。

23.如图2所示,本发明进一步地提供一种基于测量页岩井壁静态力学参数的测井方法的测井系统,用于实现的页岩井壁静态力学压-划痕测井方法,包括顺次连接的打磨模块1、驱动模块2、液压扶正模块3、压划痕装置4、井径测量模块6以及测井数据采集处理模块,测井数据采集处理模块电性连接液压扶正模块3、压划痕装置4以及井径测量模块6;驱动模块2用于驱动测井系统沿井体的轴向匀速运动,并驱动打磨模块1工作对待测井位置的井壁进行打磨;压划痕装置4用于对待测井位置的井壁进行设定载荷的轴向载荷和径向载荷的施加,进而在井壁表面产生压划痕,并对应记录压划痕过程中的井壁岩石相对压力、压痕深度以及压划痕特征之间的关系;液压扶正模块3用于保持压划痕装置4在沿着井体的轴向移动过程中的轴心和井体的轴心保持一致,其中液压扶正模块3主要为液压扶正器,为现有技术。

24.井径测量模块6包括两组方向相反的测量臂结构,测量臂结构用于跟随待测井位置的井壁直径变化而变化,来获得井体直径数据;测井数据采集处理模块包括测井环境数据监测单元和数据处理单元;其中,测井环境数据监测单元采集的数据包括井壁压划痕形态图像数据、井体流体压力、井体温度以及压划痕装置4的轴向位移、水平位移、轴向载荷和水平载荷;数据处理模块根据测井环境数据监测单元采集的数据绘制待测井位置的待测井位置的井壁云图。

25.测井数据采集处理模块连接有推进测距模块7,推进测距模块7包括通过弹簧连接在测井数据采集处理模块上的轴杆,测井数据采集处理模块根据弹簧的弹性系数测量测井系统的移动距离。

26.推进测距模块7包括连接井径测量模块6的伸缩杆装置10以及用于推动伸缩杆装置10带动打磨模块1向井内匀速移动的推进控制装置5。

27.伸缩杆装置10包括相互滑动套接的第一套管101和第二套管102,的第一套管101通过弹簧8连接测井数据采集处理模块上的轴杆9,第二套管102通过第二弹簧103连接推进控制装置5。其中,推进控制装置5主要为机械臂。

28.进一步说明地是,本发明中,还包括图像采集模块,具体为窥视仪,用于观测划痕形态,优选设置上下两个窥视仪,通过窥视仪可以清晰观察钻井内壁和识别钻井裂缝,和压-划痕的测量数据进行对比,验证测井的准确度。

29.本发明实施例中,测井环境数据监测单元具体包括:设于打磨模块1和驱动模块2之间的流体压力传感器和位移传感器、以及压划痕装置4内的轴向压力传感器和径向压力传感器、设于液压扶正模块3的温度传感器,所述的流体压力传感器、轴向压力传感器、径向压力传感器、位移传感器、温度传感器分别通过导线与数据处理单元电性连接。

30.流体压力传感器,用于监测井体内设备驱动模块2产生的驱动流体加压后的压力,使其满足试验要求;轴向压力传感器,用于监测金刚石划头所受到的轴向压力;径向压力传感器,用于监测金刚石划头所受到的径向压力;

位移传感器,可用于监测设备进入钻井的距离,另一部分可监测垂向位移;温度传感器,用于监测钻井内的温度,使设备在适当的温度内工作;液压油压力传感器用于监测液压扶正器的液压油的压力,参考该压力,数据处理中心可更好地控制测井过程中的理论实验条件。

31.本发明中提供的压划痕装置4,包括用于进行轴向载荷和径向载荷施加主体的金刚石划刀以及驱动金刚石划刀进行载荷施加动作的电磁驱动装置。

32.本实施例中,金刚石划头的主要优势在于能够适应研磨性较高、地质较硬的地层,切割性能也比较优良;加载线圈控制压杆带动金刚石划头伸缩。

33.进一步补充说明地是:本发明数据处理模块的数据处理方法:本发明的测井系统以40臂测井系统为例,测量臂由弹簧片构成。

34.弹簧片在固定的弹簧力作用下与钻孔壁发生接触,可以通过位移载荷曲线计算岩石硬度,进而绘制出钻孔壁的包络图。

35.在整个系统沿钻井向前移动的过程中,每个测量臂(弹簧片)与岩石接触滑动,在程序中留下40条位移与压力的包络线。

36.40条包络线组成一张横轴为度数(0

°

,9

°

,18

°…

),纵轴为位移(0.1m,0.2m,0.3m

…

)的包络图。通过包络图可以求得井壁岩石的硬度及硬度分布图、钻孔的缩变率,孔径的平均值等一系列参数。

37.其中,压划痕装置在进行轴向和径向载荷施加时的受力状态简化图为如图3所示。

38.在图3中的a、b、c图示中,v

t

为横向刮擦速度,fv为垂直力,f

t

为横向力,d为刮擦深度,l为刮擦长度,a(d)为探测体积相对于垂直于横向刮擦方向的平面的投影面积,p(d)为投影面积a(d)的边长。岩石的断裂韧性和硬度可以由以上参数计算得出:断裂韧性的计算公式如下:硬度的计算公式如下:,通过计算,可以得到每个测量臂沿途接触过的岩石断裂韧性和硬度。再经过数据整合,用局部差值算法实现井壁围岩强度精细化表征。以10臂测井系统为例:在同一划痕位置取每个测量臂记录的硬度,集合成一组数组。用数组作散点图,横坐标为数组内每个值所在的测量,纵坐标为硬度。

39.因为钻孔围岩硬度分布不均匀,需对围岩硬度进行评价,采用以下两种拟合公式进行评价。为一个二次函数,待定参数为,,,它的通式为:,其中表现了围岩硬度分布均匀性,越大,表示围岩硬度分布越不均匀,越小,表示围岩硬度分布均匀。

40.为一个sine函数,待定参数为w,a,它的通式为:,其中:,上式表现了围岩硬度分布的均匀性。比值越大,表示围岩硬度分布越不均匀,比值越小,表示围岩硬度分布越均匀。

41.其中,本发明的由包络线形成的包络图具体为如图5所示。

42.其中,本发明获取的压划痕装置在进行压划痕操作后获取的压划痕角度和岩石硬度的关系图具体如图4所示:以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。