1.本发明属于油品精制技术领域,涉及含烯烃油连续无酸精制的装置及工艺方法。

背景技术:

2.含烯烃油品必须经过精制过程,才能达到饱和烯烃,降低含硫、含氮、含氧化合物,使油品化学结构稳定,获得质量附合燃料油标准的油品。

3.传统的油品精制工艺方法包括:

4.1.硫酸精制

5.利用浓硫酸的絮凝作用,配以白土精制过程和过滤过程,完成各种油品的精制。

6.该方法简单易行,但烯烃和含硫、氮、氧化合物全部转化为酸渣。一是油品损耗量大,二是酸渣处理造成污染,此方法已经被国家明令禁止。

7.2.溶剂精制

8.利用溶剂对油品中各组分的溶解度差异,将油品进行萃取分离,完成油品的精制。

9.该方法主要用于润滑油组分的精制分离,亦用于化工溶剂和医药中间体的抽提分离。极少用于轻质燃料油的精制过程。

10.3.加氢精制

11.加氢精制工艺是目前的通用工艺,适应于各种燃料油和润滑油的精制过程。

12.然而,该工艺采用的操作压力高,介于6~18mpa之间;投资大,生产费用高;安全等级高,不利于大规模推广应用。

技术实现要素:

13.本发明的目的在于提供含烯烃油连续无酸精制的装置及工艺方法,不用硫酸精制,不排酸渣,消除污染;不用氢气,优化油品精制工艺;降低精制成本,提高经济效益;减少装置建设投资,节能增效。

14.为了实现本发明的目的,本发明采用的技术方案为:

15.本发明提供了含烯烃油连续无酸精制的装置,包括依次连接的换热器、熔岩反应器、加热炉、高温反应器和精馏分离器,所述换热器上还连接有第一原料泵、脱水器和分液罐,所述分液罐上连接有第二原料泵,所述第一原料泵用于对原料进行加压后经换热器输送至脱水器脱水,所述熔岩反应器用于供脱水后的原料与加入的催化剂进行反应,所述分液罐用于接收来自所述熔岩反应器顶部并经过换热器换热的反应物,所述第二原料泵用于将分液罐处理后的反应物输送至精馏分离器与精馏分离出的产品换热,所述加热炉用于对经过精馏分离器换热后的反应物进行加热,所述高温反应器用于供所述加热炉加热后的反应物与加入的助剂进行反应,所述精馏反应器用于对来自高温反应器的反应产物进行精馏分离以获得精制产品。

16.优选地,还包括第一循环泵和第二循环泵,所述第一循环泵用于将所述熔岩反应器底部的重质热油输送至加热炉循环加热,所述第二循环泵用于将所述高温反应器及精馏

分离器底部的重质热油输送至加热炉循环加热。

17.优选地,还包括计量泵,所述计量泵用于对催化剂计量并输送至熔岩反应器5。

18.本发明还提供了含烯烃油连续无酸精制的工艺方法,包括:

19.1)将原料进行加压,换热至70~85℃后,脱水处理;

20.2)将步骤1)脱水后的原料加入催化剂,在反应温度70~280℃、反应压力0.01~0.6mpa条件下,呈液态状态反应1~12小时;

21.3)将步骤2)的反应物分液后加热至330℃~380℃,与助剂混合,在反应温度320~375℃,反应压力0.02~0.08mpa条件下,呈汽相状态反应2~10分钟。

22.4)将步骤3)的反应产物进行精馏分离,获得精制产品。

23.优选地,步骤1)中,所述原料为密度介于0.75~0.91的含烯烃油品。精制原料油是由几百种烃分子组成的混合物,是分子量介于100~300的含烯烃石油基混合油,馏程在70~420℃之间。

24.优选地,步骤2)中,所述催化剂为饱和稳定催化剂,所述饱和稳定催化剂用溶剂调制成催化剂溶液使用,调制比例(体积比)为v

饱和稳定催化剂

:v

溶剂

=1:6~12。溶剂为含烯烃油、甲醇。

25.优选地,步骤2)中,所述催化剂用量为原料重量的5~10

‰

。

26.优选地,步骤3)中,所述助剂为烯烃、醇类、醚类、酯类,包括甲醇、乙醇、丁辛醇和脂肪酸甲酯中的一种或几种。

27.优选地,步骤3)中,所述助剂用量为原料重量的6~12%。

28.本发明的有益效果在于:

29.1、精制过程不用酸,无酸渣排放,不用氢气,亦无废气排放。

30.2、生产过程连续化,操作方便能耗低。

31.3、反应压力低,介于0.02~0.08mpa之间,常压操作安全性高。

32.4、反应产物可直接精馏获得产品。

33.5、密度介于0.75~0.91的石油基油品,均可作为原料。

附图说明

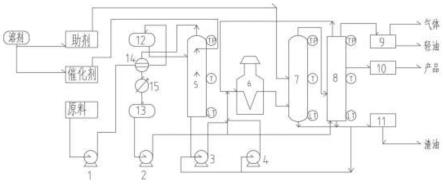

34.图1是本发明含烯烃油连续无酸精制的装置结构示意图,其中:

35.1-第一原料泵,2-第二原料泵,3-第一循环泵,4-第二循环泵,5-熔岩反应器,6-加热炉,7-高温反应器,8-精馏分离器,9,10,11-容器,12-脱水器,13-分液罐,14-换热器,15-冷却器。

具体实施方式

36.为了更清楚地说明本发明,下面结合实施例并对照附图对本发明作进一步详细说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

37.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”等应做广义理解,例如,可以是固定连接,可以是可拆卸连接,也可以是一体地连接;可以是直接相连,可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的

普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。另外,如未有特殊说明,以下实施例中所采用的零部件均为现有零部件,其对应的连接方式亦可通过常规技术手段实现,本技术中将不再一一赘述。

38.本发明提供的含烯烃油连续无酸精制的装置,如图1所示,主要包括依次连接的换热器14、熔岩反应器5、加热炉6、高温反应器7和精馏分离器8,换热器14上还连接有第一原料泵1、脱水器12和分液罐13,分液罐13上连接有第二原料泵2,第一原料泵1用于对原料进行加压后经换热器14输送至脱水器12脱水,熔岩反应器5用于供脱水后的原料与加入的催化剂进行反应,催化剂优选通过计量泵计量后加入;分液罐13用于接收来自熔岩反应器5顶部并经过换热器14换热的反应物,第二原料泵2用于将分液罐13处理后的反应物输送至精馏分离器8与产品换热,加热炉6用于对经过精馏分离器8换热后的反应物进行加热,高温反应器7用于供加热炉6加热后的反应物与加入的助剂进行反应,精馏反应器8用于对来自高温反应器7的反应产物进行精馏分离以获得精制产品并从底部引出渣油。

39.作为优选,上述装置还包括第一循环泵3和第二循环泵4,第一循环泵3用于将熔岩反应器5底部的重质热油输送至加热炉6循环加热,第二循环泵4用于将高温反应器7及精馏分离器8底部的重质热油输送至加热炉6循环加热。

40.本发明中主要工作流程如下:

41.原料油经第一原料泵1加压至1~1.6mpa后进换热器14,换热至70~85℃,进入脱水器12,脱水至无明水后进入熔岩反应器5。

42.催化剂溶液经计量泵进入熔岩反应器5,原料和催化剂在70~280℃,反应压力0.01~0.6mpa条件下,呈液态状态反应1~12小时。顶部反应物经换热器14和冷却器15冷却至30~50℃,经分液罐13进行气液分离后,液体进入第二原料泵2,经精馏分离器8与精馏分离出的轻油、柴油、渣油等产品换热至210~240℃进入加热炉6,加热到330℃~380℃,由炉出口进入高温反应器7,与助剂混合,在320~375℃,反应压力0.02~0.08mpa条件下,呈汽相状态反应2~10分钟。

43.反应产物由高温反应器7顶部引出,进入精馏分离器8,进行精馏分离,分别进入容器9、10和11,获得各种产品。

44.熔岩反应器5底部、高温反应器7底部、精馏分离器8底部的重质热油,经第一循环泵3、第二循环泵4后,进入加热炉6循环加热。由精馏分离器8底部进入容器11,引出渣油。容器9、10和11可使用结构相同的容器。

45.本发明中,反应前段为液态低温反应,后段为气态高温反应,主要化学反应类型有:置换反应、加成反应、氢转移反应、裂解反应和聚合反应。

46.前段:中低温聚合反应

47.反应场所:熔岩反应器5

48.反应条件:70~280℃,液相,0.01~0.6mpa,1~12小时

49.主要化学反应:

50.二烯烃

→

聚合反应

→

胶质沥青质

51.含硫有机物

→

脱硫

→

烯烃 硫化物

52.硫化物

→

聚合反应

→

沥青质

53.含氧有机物

→

脱氧

→

烯烃 氧化物

54.氧化物

→

聚合反应

→

胶质

55.后段:高温精制反应

56.反应场所:高温反应器7

57.反应条件:气相,320~375℃,0.02~0.08mpa,2~10分钟。

58.主要化学反应:

59.烯烃 烯烃

→

饱和烃

60.烯烃 烷基烃

→

饱和烃

61.有机酸 甲醇

→

脂肪酸甲酯

62.胶质 沥青质

→

沥青油

63.硫化物 胶质

→

沥青油

64.氧化物 胶质

→

沥青油

65.申请人近三十年的研发历程如下:

66.1993年~1998年完成了小型试验。完成了百克级原理试验,千克级工艺试验。

67.1998年~2003年,分别完成了每小时处理量5kg连续工艺实验;每小时处理量10kg~100kg连续工艺实验。

68.2005年~2022年,分别完成了每小时加工量1吨、1.5吨、3吨的工业生产装置运行,年加工20万吨生产装置在建设中。

69.现以3万吨生产装置运行实例作为实施例进行说明。

70.实施例

71.3万吨生产装置的运行参数如下:

72.1、原料特征参数

73.项目焦化柴油黑柴油密度(g/cm3,20℃)0.8730.852颜色黑黑硫含量%1.080.32凝固点℃1223

74.2、操作条件

75.加工量3.5吨/时饱和稳定催化剂30kg甲醇 乙醇 丁辛醇(助剂)300kg操作压力0.06mpa反应时间2~3小时炉出口温度260~350℃反应器温度260~350℃产品温度35℃

76.饱和稳定催化剂,购自珠海天汇能源科技有限公司。也可以是其他用分子筛、甲醇、乙醇、丁辛醇、烷基铝和稀土化合物制成的产品。

77.3、产品特征参数

78.项目焦化柴油黑柴油密度(g/cm3,20℃)0.8460.838颜色淡茶黄淡茶黄安定性60天不变色60天硫含量0.1620.016凝固点℃-16-7

79.显然,本发明的上述实施例仅仅是为更清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,这里无法对所有的实施方法予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。