技术特征:

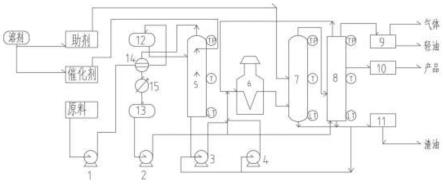

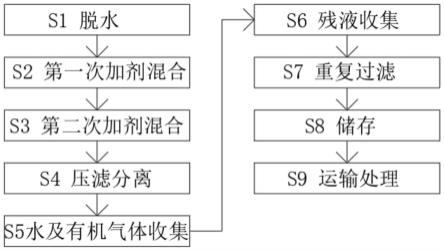

1.含烯烃油连续无酸精制的装置,其特征在于,包括依次连接的换热器、熔岩反应器、加热炉、高温反应器和精馏分离器,所述换热器上还连接有第一原料泵、脱水器和分液罐,所述分液罐上连接有第二原料泵,所述第一原料泵用于对原料进行加压后经换热器输送至脱水器脱水,所述熔岩反应器用于供脱水后的原料与加入的催化剂进行反应,所述分液罐用于接收来自所述熔岩反应器顶部并经过换热器换热的反应物,所述第二原料泵用于将分液罐处理后的反应物输送至精馏分离器与精馏分离出的产品换热,所述加热炉用于对经过精馏分离器换热后的反应物进行加热,所述高温反应器用于供所述加热炉加热后的反应物与加入的助剂进行反应,所述精馏反应器用于对来自高温反应器的反应产物进行精馏分离以获得精制产品。2.根据权利要求1所述的含烯烃油连续无酸精制的装置,其特征在于,还包括第一循环泵和第二循环泵,所述第一循环泵用于将所述熔岩反应器底部的重质热油输送至加热炉循环加热,所述第二循环泵用于将所述高温反应器及精馏分离器底部的重质热油输送至加热炉循环加热。3.根据权利要求1所述的含烯烃油连续无酸精制的装置,其特征在于,还包括计量泵,所述计量泵用于对催化剂计量并输送至熔岩反应器。4.含烯烃油连续无酸精制的工艺方法,包括:1)将原料进行加压,换热至70~85℃后,脱水处理;2)将步骤1)脱水后的原料加入催化剂,在反应温度70~280℃、反应压力0.01~0.6mpa条件下,呈液态状态反应1~12小时;3)将步骤2)的反应物分液后加热至330℃~380℃,与助剂混合,在反应温度320~375℃,反应压力0.02~0.08mpa条件下,呈汽相状态反应2~10分钟;4)将步骤3)的反应产物进行精馏分离,获得精制产品。5.根据权利要求4所述的含烯烃油连续无酸精制的工艺方法,其特征在于,步骤1)中,所述原料为密度介于0.75~0.91的含烯烃油品。6.根据权利要求4所述的含烯烃油连续无酸精制的工艺方法,其特征在于,步骤2)中,所述催化剂为饱和稳定催化剂,所述饱和稳定催化剂用溶剂调制成催化剂溶液使用。7.根据权利要求6所述的含烯烃油连续无酸精制的工艺方法,其特征在于,调制比例为v

饱和稳定催化剂

:v

溶剂

=1:6~12,溶剂为含烯烃油、甲醇。8.根据权利要求4,6或7任意一项所述的含烯烃油连续无酸精制的工艺方法,其特征在于,步骤2)中,所述催化剂用量为原料重量的5~10

‰

。9.根据权利要求4所述的含烯烃油连续无酸精制的工艺方法,其特征在于,步骤3)中,所述助剂为烯烃、醇类、醚类、酯类,包括甲醇、乙醇、丁辛醇和脂肪酸甲酯中的一种或几种。10.根据权利要求4或9所述的含烯烃油连续无酸精制的工艺方法,其特征在于,步骤3)中,所述助剂用量为原料重量的6~12%。

技术总结

本发明提供了含烯烃油连续无酸精制的装置及工艺方法,含烯烃油连续无酸精制的装置包括依次连接的换热器、熔岩反应器、加热炉、高温反应器和精馏分离器,所述换热器上还连接有第一原料泵、脱水器和分液罐,所述分液罐上连接有第二原料泵。本发明的工艺方法不用硫酸精制,不排酸渣,消除污染;不用氢气,优化油品精制工艺;降低精制成本,提高经济效益;减少装置建设投资,节能增效。节能增效。节能增效。

技术研发人员:王承东 陈天晓

受保护的技术使用者:珠海天汇能源科技有限公司

技术研发日:2022.08.10

技术公布日:2022/12/5

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。