1.本发明涉及技术领域,尤其涉及一种生物质颗粒燃料烘焙与成型一体化制备装置及方法。

背景技术:

2.化石能源是现代社会运转的基石,随着国民经济的快速发展,化石燃料的消耗急剧增长,日益严重的环境问题应运而生。生物质能作为唯一一种碳基可再生清洁能源,净碳排放量为零,在替代化石能源方面有着巨大的潜力。我国生物质资源十分丰富,目前耕地面积约有18亿亩,年产约10亿吨秸秆;此外,还有着48亿亩林地和60亿亩草地。但生物质资源存在着分布分散、能量密度低、不易运输与储存等缺点,给生物质的燃料化利用带来了诸多不便。一种常见的解决方案即,将生物质原料粉碎、烘干后,在粘合剂的作用下压缩成块状或颗粒状的成型燃料,以提高其能量密度,便于运输和存储。

3.但生物质本身存在含氧量较高、研磨特性较差、吸水性较强等固有缺陷,专利cn112430471a中提出可以通过烘焙有效提高生物质成型燃料的品质。烘焙可被视为一个低温慢速热解过程,烘焙过程中生物质中的高含氧组分(如半纤维素等)分解,使得烘焙物料的热值和疏水性都得到显著提高。但烘焙过程还会得到一种被称为烘焙液的液体副产物,其含氧量和含水率均较高、热值较低,并不适宜作为燃料使用。烘焙液若不能得到有效处理,可能会造成环境危害。

4.颗粒燃料的成型过程中通常需加入少量的水和有机粘合剂促进颗粒成型,而烘焙液中同时包含着水和有机物,可以同时起到水和粘结剂的作用。此外,为促进颗粒成型通常还会利用成型过程中挤压作用和辅助加热使得木质素软化,但这种短时间的机械或者热作用很难使得生物质颗粒内部的木质素软化,因而颗粒成型作用受到一定限制,通常需要将生物质粉碎到较为细小的颗粒。

技术实现要素:

5.本发明目的在于针对现有技术的缺陷,提供一种生物质颗粒燃料烘焙与成型一体化制备装置及方法。

6.为解决上述技术问题,本发明提供技术方案如下:

7.一种生物质颗粒燃料烘焙与成型一体化制备装置,其特征在于:包括进料系统、烘焙系统、成型系统、供热系统,所述进料系统包括生物质料仓、输料装置,所述烘焙系统包括烘焙装置、喷淋塔换热器、混合装置,所述成型系统包括颗粒成型装置、颗粒燃料储仓,所述供热系统包括增压风机、燃烧器、导热油储箱、尾气处理装置;所述生物质料仓的出口连接所述输料装置的入口,输料装置的出口连接所述烘焙装置的原料入口,烘焙装置的烘焙气出口连接所述喷淋塔换热器的烘焙气入口,烘焙装置的烘焙物料出口和喷淋塔换热器的烘焙液出口均连接所述混合装置的入口,混合装置的出口连接所述颗粒成型装置的入口,颗粒成型装置的出口连接所述颗粒燃料储仓,所述喷淋塔换热器顶部的气体出口经过所述增

压风机连接所述燃烧器,燃烧器的烟气出口依次连通所述导热油储箱、生物质料仓和尾气处理装置,所述导热油储箱与烘焙装置连接形成导热油循环回路。

8.进一步的,所述烘焙装置的外侧设有夹套层,内部设有空心的输料螺旋,所述导热油储箱分别与所述夹套层和输料螺旋的两端并联,使得夹套层和输料螺旋内部通有导热油,形成导热油循环回路,所述输料螺旋从烘焙装置的原料入口延伸至烘焙物料出口。

9.进一步的,在所述输料装置的出口和烘焙装置的原料入口之间设置有第一锁气器和第二锁气器。

10.进一步的,所述颗粒成型装置内部入口和出口之间依次设置有搅拌螺旋、碾压轮、输送带。

11.进一步的,所述喷淋塔换热器与颗粒成型装置相连接,用于传递喷淋塔换热器内烘焙气冷凝过程回收的热能。

12.进一步的,生物质原料来源于农林废弃物,包括草本或木本植物。

13.一种生物质颗粒燃料烘焙与成型一体化制备方法,其特征在于,利用上述任一项所述生物质颗粒燃料烘焙与成型一体化制备装置,包括如下步骤:

14.步骤1:向燃烧器中加入辅助燃料,利用产生的热烟气将导热油储箱加热至200-400℃,并对生物质料仓中的生物质原料进行干燥和预热;

15.步骤2:生物质料仓中的生物质原料经输料装置输送至烘焙装置,由导热油储箱的循环导热油提供烘焙所需热源,产生的烘焙气和烘焙物料分别输送至喷淋塔换热器和混合装置;

16.步骤3:烘焙气经冷凝分离出烘焙液后剩余的不可凝尾气经增压风机通入燃烧器中燃烧,以回收剩余热能;

17.步骤4:烘焙气经冷凝分离后获取的烘焙液,由喷淋塔换热器底部烘焙液出口输送至混合装置,与热态烘焙物料充分混合均匀后,进入颗粒成型装置挤压成型,喷淋塔换热器冷凝过程回收的热能传递给颗粒成型装置用于成型过程干燥所需。

18.进一步的,所述步骤2中烘焙温度为200-400℃,烘焙时间为10-120min,气氛为惰性或欠氧气氛。

19.与现有技术相比,本发明的有益效果是:

20.1.本发明同时利用了烘焙所得烘焙物料和副产物烘焙液,在提高成型燃料品质的同时,将作为烘焙副产物的烘焙液价值化利用,避免了可能造成的环境污染。

21.2.本发明利用了烘焙液中的水分作为稀释剂,成型过程中无需额外加入水。

22.3.本发明利用了烘焙液中有机物的粘合作用,成型过程中无需额外加入粘结剂。

23.4.本发明将热态烘焙物料直接用于挤压成型,利用热态颗粒内部和表面木质素的同时软化,使得颗粒可塑性增强,克服了传统成型过程中短时间的挤压和辅助加热很难使得生物质颗粒内部木质素软化的缺陷,成型过程中可用颗粒尺度增大,减少了生物质原料破碎过程所需机械能,显著提高成型效果。

24.5.本技术所述的一体化制备装置根据“能级匹配”原则,充分回收利用了系统中的热能,提高了系统整体能耗水平。燃烧器产生的热烟气先加热导热油箱,提供烘焙过程所需热量;降温后的烟气进入生物质料仓,用于生物质原料的干燥和预热。冷凝装置中回收的热能用于后续成型过程所需,无需传统成型过程中的辅助加热和干燥,降低了成型过程中的

热损耗。

附图说明

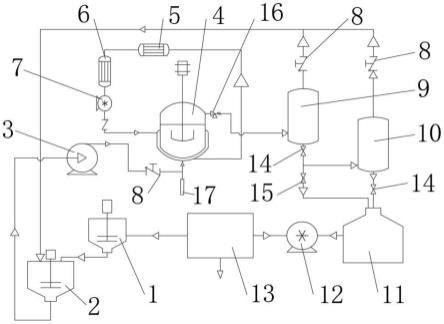

25.图1为本发明一种生物质颗粒燃料烘焙与成型一体化制备装置实施例结构示意图;

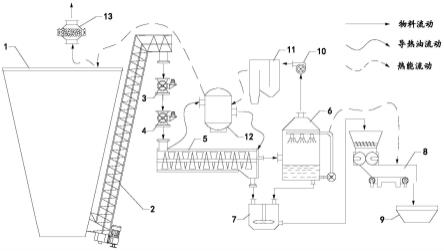

26.图2为本发明一种生物质颗粒燃料烘焙与成型一体化制备装置实施例烘焙装置结构示意图;

27.图3为本发明一种生物质颗粒燃料烘焙与成型一体化制备装置实施例喷淋塔换热器结构示意图;

28.图4为本发明一种生物质颗粒燃料烘焙与成型一体化制备装置实施例颗粒成型装置结构示意图;

29.其中:1-生物质料仓;2-输料装置;3-第一锁气器;4-第二锁气器;5-烘焙装置;6-喷淋塔换热器;7-混合装置;8-颗粒成型装置;9-颗粒燃料储仓;10-增压风机;11-燃烧器;12-导热油储箱;13-尾气处理装置;14-夹套层;15-输料螺旋;16-搅拌螺旋;17-碾压轮;18-输送带;20-原料入口;21-烘焙气出口;22-烘焙物料出口;23-烘焙气入口;24-烘焙液出口;25-气体出口。

具体实施方式

30.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

31.图1-4示出了一种生物质颗粒燃料烘焙与成型一体化制备装置的实施例,包括进料系统、烘焙系统、成型系统和供热系统四个部分。进料系统包括生物质料仓1、输料装置2、第一锁气器3和第二锁气器4,生物质料仓1出口连接输料装置2入口,输料装置2出口连接第一锁气器3入口,第一锁气器3出口连接第二锁气器4入口,第二锁气器4出口连接烘焙装置5入口。第一锁气器3和第二锁气器4能够有效防止烘焙装置5产生的烘焙气反窜进入生物质料仓1中。

32.烘焙系统包括烘焙装置5、喷淋塔换热器6、混合装置7。如图2所示,烘焙装置5的外壳带夹套层14,在烘焙装置5的内部沿中轴线从入口至出口设有输料螺旋15,用于推动生物质物料前进,外壳与输料螺旋15间筒状空间用于生物质流动。外壳一侧开有生物质原料入口20,另一侧开有烘焙气出口21和烘焙物料出口22。生物质原料入口20连接第二锁气器4,烘焙气出口21连接喷淋塔换热器6,用于输出烘焙气;烘焙物料出口22连接混合装置7,用于输出热态烘焙物料。

33.如图3所示,喷淋塔换热器6一侧开有烘焙气入口23,底部有烘焙液出口24,顶部有气体出口25,内部设有喷淋层,气体流向与喷淋液相反,以增强冷凝补集效果,喷淋液来自底部冷凝的烘焙液。烘焙气中的一部分物质冷凝溶解在喷淋液中形成烘焙液,冷凝所得烘焙液经底部烘焙液出口24输入混合装置7,与热态烘焙物料充分搅拌混合。冷凝后的烘焙气中剩余的不可凝气体由顶部气体出口25排出。

34.成型系统包括颗粒成型装置8和颗粒燃料储仓9。烘焙物料和烘焙液混合均匀后所得的混合物料由颗粒成型装置8顶部入口料斗进入,经碾压轮17挤压成型。顶部入口料斗中

设有搅拌螺旋16,防止混合物料的发生搭桥堵塞。成型后的颗粒在输送带18处干燥并输送至颗粒燃料储仓9,干燥所需热量来源于喷淋塔换热器6中烘焙气的冷凝过程回收的热能。

35.供热系统包括增压风机10、燃烧器11、导热油储箱12和尾气处理装置13。增压风机10与喷淋塔换热器6顶部的气体出口25连接,将剩余的不可凝气体输送至燃烧器11,与辅助燃料混合燃烧,以回收剩余的能量。燃烧器11产生的热烟气先加热导热油箱12,导热油储箱12分别与夹套层14和空心的输料螺旋15的两端并联,使得导热油储箱12能够同时向夹套层14和输料螺旋15内部持续通有热的导热油,分别在烘焙装置5的外部和内部形成导热油循环回路,同时从多个方向为烘焙装置5提供持续的热源,为生物质原料烘焙过程提供所需热量;降温后的烟气进入生物质料仓1,用于生物质原料的干燥和预热,以充分利用热烟气中的热能,最后经尾气处理装置13处理后排出。

36.利用上述实施例进行的生物质颗粒燃料烘焙与成型一体化制备方法包括如下步骤:

37.步骤1:向燃烧器11中加入辅助燃料,利用产生的热烟气将导热油储箱12加热至200-400℃,并对生物质料仓1中的生物质原料进行干燥和预热;

38.步骤2:生物质料仓1中的生物质原料经输料装置2输送至烘焙装置5,由导热油储箱12的循环导热油提供烘焙所需热源,达到200-400℃的烘焙温度,在气氛为惰性或欠氧气氛下经过10-120min的烘焙后,生物质原料分解产生的烘焙气和烘焙物料分别输送至喷淋塔换热器6和混合装置7;

39.步骤3:烘焙气经冷凝分离出烘焙液后剩余的不可凝尾气经增压风机10通入燃烧器11中燃烧,以回收剩余热能;

40.步骤4:烘焙气经冷凝分离后获取的烘焙液,由喷淋塔换热器6底部烘焙液出口24输送至混合装置7,与热态烘焙物料充分混合均匀后,进入颗粒成型装置8挤压成型,喷淋塔换热器6冷凝过程回收的热能传递给颗粒成型装置8用于成型过程干燥所需。

41.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。