1.本技术实施例涉及加热不燃烧烟具技术领域,尤其涉及一种气雾生成装置、用于气雾生成装置的加热器及制备方法。

背景技术:

2.烟制品(例如,香烟、雪茄等)在使用过程中燃烧烟草以产生烟草烟雾。人们试图通过制造在不燃烧的情况下释放化合物的产品来替代这些燃烧烟草的制品。

3.此类产品的示例为加热装置,其通过加热而不是燃烧材料来释放化合物。例如,该材料可为烟草或其他非烟草产品,这些非烟草产品可包含或可不包含尼古丁。在已知的技术中,202010054217.6号专利提出以金属外套管内封装螺旋发热丝的加热器对烟草产品进行加热生成气溶胶。对于以上加热器,螺旋发热丝与金属外套管之间的绝缘,通常采用在金属外套管内填充无机绝缘胶或者填充无机粉料实现绝缘,在不可避免的具有掉粉等问题外,还由于存在大量孔隙影响热量在发热丝和外套管之间的传递。

技术实现要素:

4.本技术实施例提供一种气雾生成装置,被配置为加热气溶胶生成制品以生成气溶胶;包括:

5.腔室,用于接收气溶胶生成制品;

6.加热器,至少部分于所述腔室内延伸,并被配置为加热气溶胶生成制品;所述加热器包括:

7.外壳,具有沿轴向延伸的中空;

8.电阻加热元件,位于所述中空内;

9.绝缘体,由熔融的前体材料于所述中空内凝固或固化形成,用于在所述电阻加热元件与外壳之间提供电绝缘。

10.在优选的实施中,所述外壳包括金属或合金。

11.在优选的实施中,形成所述绝缘体的前体材料的熔点介于400~1500℃。

12.在优选的实施中,所述前体材料的熔点低于所述外壳的熔点。

13.在优选的实施中,所述绝缘体包括釉或玻璃或二氧化硅。

14.在优选的实施中,所述电阻加热元件被构造成沿所述中空的轴向延伸的螺旋线圈的形式;

15.所述螺旋线圈的导线材料的截面被构造成扁形。

16.在优选的实施中,所述螺旋线圈的导线材料的截面被构造成沿所述螺旋线圈的轴向方向延伸的长度大于沿径向方向延伸的长度。

17.在优选的实施中,所述绝缘体被配置为于所述中空内保持所述电阻加热元件。

18.在优选的实施中,所述电阻加热元件被包覆于所述绝缘体内。

19.在优选的实施中,所述电阻加热元件具有表面氧化形成的金属氧化层。

20.在优选的实施中,所述绝缘体包括氧化铝或其前体、二氧化硅或其前体、铝酸盐、铝硅酸盐、氮化铝、碳化铝、氧化锆、碳化硅、硼化硅、氮化硅、二氧化钛、碳化钛、碳化硼、氧化硼、硼硅酸盐、硅酸盐、稀土氧化物、碱石灰、钛酸钡、锆钛酸铅、钛酸铝、钡铁氧体、锶铁氧体,或此类无机材料中的至少一种。

21.本技术的又一个实施例还提出一种用于气雾生成装置的加热器,所述加热器包括:

22.外壳,包括金属或合金;所述外壳被构造成销钉或针状,并具有沿轴向延伸的中空;

23.电阻加热元件,位于所述中空内;

24.绝缘体,由熔融的前体材料于所述中空内凝固或固化形成,用于在所述电阻加热元件与外壳之间提供电绝缘。

25.本技术的又一个实施例还提出一种用于气雾生成装置的加热器的制备方法,包括如下步骤:

26.获取外壳和电阻加热元件;所述外壳具有沿轴向延伸的中空;

27.通过熔融的前体材料于所述中空内凝固或固化,以在所述外壳和电阻加热元件之间提供电绝缘。

28.在优选的实施中,所述通过熔融的前体材料于所述中空内凝固或固化步骤包括:

29.向所述外壳的中空内添加所述前体材料,并将所述前体材料加热至熔融状态;

30.将所述电阻加热元件浸入所述熔融状态的前体材料后,通过冷却使所述熔融状态的前体材料凝固。

31.在优选的实施中,将所述电阻加热元件浸入所述熔融状态的前体之前,还包括:

32.在所述电阻加热元件表面形成金属氧化层。

33.在一个优选的实施中,通过在空气或有氧气氛下对所述电阻加热元件供电使所述电阻加热线圈发热,进而在所述电阻加热元件表面形成金属氧化层。

34.在又一个优选的实施中,通过在空气或有氧气氛下对所述电阻加热元件进行加热,进而在所述电阻加热元件表面形成金属氧化层。

35.在又一个优选的实施中,所述电阻加热元件表面喷涂或沉积或形成有绝缘材料层。例如,所述绝缘材料层是釉层。

36.以上气雾生成装置,绝缘体由熔融后凝固形成,能完全渗透至加热器的外壳内壁与电阻加热元件之间的缝隙或间隙中,进而使它们之间基本是完全绝缘的;并能提升大量生产制备中的绝缘的一致性和良品率。

附图说明

37.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

38.图1是本技术一实施例提供的气雾生成装置的结构示意图;

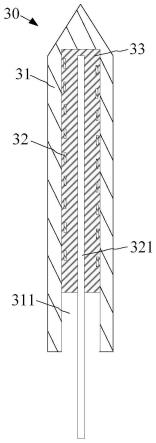

39.图2是图1中加热器一个实施例的剖面示意图;

40.图3是图2中加热器外壳一个视角的结构示意图;

41.图4是图2中电阻加热元件一个视角的结构示意图;

42.图5是图4中电阻加热线圈一个视角的剖面示意图;

43.图6是又一个实施例的电阻加热元件的结构示意图;

44.图7是一个实施例的加热器的制备方法的示意图;

45.图8是一个实施例的加热器外壳中形成熔融状态前体的示意图;

46.图9是一个实施例的电阻加热元件进入熔融状态前体的示意图;

47.图10示出了一个实施例的加热器在使用中的温度变化曲线;

48.图11示出了一个对比例中的加热器在使用中的温度变化曲线;

49.图12示出了又一个对比例中的加热器在使用中的温度变化曲线。

具体实施方式

50.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

51.本技术的一实施例提出一种气雾生成装置,其构造可以参见图1所示,包括:

52.腔室,气溶胶生成制品a可移除地接收在腔室内;

53.至少部分在腔室内延伸的加热器30,当气溶胶生成制品a接收在腔室内时插入至气溶胶生成制品a内进行加热,从而使气溶胶生成制品a释放多种挥发性化合物,且这些挥发性化合物仅通过加热处理来形成;

54.电芯10,用于供电;

55.电路20,用于在电芯10和加热器30之间引导电流。

56.在一个优选的实施例中,加热器30大体呈销钉或者针状的形状,进而对于插入至气溶胶生成制品a内是有利的;同时,加热器30可以具有大约12~19毫米的长度,大约2~4毫米的外径尺寸。

57.进一步在可选的实施中,气溶胶生成制品a优选采用加热时从基质中释放的挥发化合物的含烟草的材料;或者也可以是能够加热之后适合于电加热发烟的非烟草材料。气溶胶生成制品a优选采用固体基质,可以包括香草叶、烟叶、均质烟草、膨胀烟草中的一种或多种的粉末、颗粒、碎片细条、条带或薄片中的一种或多种;或者,固体基质可以包含附加的烟草或非烟草的挥发性香味化合物,以在基质受热时被释放。

58.在实施中,加热器30通常可以包括电阻加热元件、以及辅助电阻加热元件固定或制备等的辅助基材。例如在一些实施中,电阻加热元件是螺旋线圈的形状或形式。或者在又一些实施中,电阻加热元件是结合于衬底上的导电轨迹的形式。或者在又一些实施中,电阻加热元件是薄片的基材的形状。

59.进一步图2至图4示出了一个实施例中加热器30的剖面及部分部件示意图,包括:

60.加热器外壳31,被构造成是中空311的销钉或针状的形状,并且前端呈锥形尖端便于插入至气溶胶生成制品a内、后端具有开口便于在其内部装配各功能部件;

61.电阻加热元件32,用于发热;具体在结构上包括有被构造成沿加热器外壳31的轴向的一部分延伸的螺旋形状的电阻加热线圈320,以及分别连接在电阻加热线圈320的上端的第一导电引脚321、以及连接在电阻加热线圈320下端的第二导电引脚322。在使用中,第一导电引脚321和第二导电引脚322用于对电阻加热线圈320进行供电。

62.具体根据图4所示,第一导电引脚321由电阻加热线圈320的上端贯穿电阻加热线圈320至下端,进而便于连接。

63.在图2所示的实施中,电阻加热线圈320是被完全装配和保持在加热器外壳31的中空311内的,并且在装配后电阻加热线圈320与加热器外壳31彼此导热的。

64.在一个可选的实施中,电阻加热线圈320的材质采用具有适当阻抗的金属材料、金属合金、石墨、碳、导电陶瓷或其它陶瓷材料和金属材料的复合材料。其中,适当的金属或合金材料包括镍、钴、锆、钛、镍合金、钴合金、锆合金、钛合金、镍铬合金、镍铁合金、铁铬合金、铁铬铝合金、钛合金、铁锰铝基合金或不锈钢等中的至少一种。

65.加热器外壳31采用导热的金属或合金材质制备,例如不锈钢。当然在装配之后,电阻加热线圈320与加热器外壳31的中空311的内壁是抵靠进而相互导热的,同时当加热器外壳31与电阻加热线圈320之间是相互绝缘的。

66.图5示出了图4中电阻加热线圈320一个视角的剖面示意图,电阻加热线圈320的导线材料的截面形状是不同于常规圆形的宽或者扁的形状。在图3所示的优选实施中,电阻加热线圈320的导线材料的截面具有沿纵向延伸的尺寸大于沿垂直于纵向的径向延伸的尺寸,从而使电阻加热线圈320呈扁的矩形形状。

67.简单地说,以上构造的电阻加热线圈320与由圆形截面导线形成的常规螺旋状加热线圈相比,导线材料的形式完全地或至少是展平的。因此,导线材料沿着径向方向延伸呈较小的程度。通过这种措施,可以减少电阻加热线圈320中的能量损失。特别地,可以促进热量的传递。

68.在可选的实施中,第一导电引脚321和第二导电引脚322采用低电阻温度系数的材料制备。同时,电阻加热线圈320采用相对大的正向或负向电阻温度系数材料制备,进而在使用中电路20可以通过检测电阻加热线圈320的电阻温度系数进而获取电阻加热线圈320的温度。

69.在又一个优选的实施中,第一导电引脚321和第二导电引脚322分别采用镍、镍铬合金、镍硅合金、镍铬-考铜、康青铜、铁铬合金等电偶类材料中的两种不同材质制备的。进而在在第一导电引脚321和第二导电引脚322之间形成可用于检测电阻加热线圈320温度的热电偶,进而获取电阻加热线圈320的温度。

70.在其他的变化可选实施中,电阻加热线圈320还可以采用常规的截面为圆形的导线材料制备形成的。例如图6中所示的电阻加热元件32a中采用圆形导线材料制备或构造的螺旋线圈的电阻加热线圈320a;并在电阻加热线圈320a的两端分别连接第一导电引脚321a和第二导电引脚322a进行供电或测温。

71.在又一个可选的实施中,例如图2所示,加热器外壳31的中空311内填充或封装有绝缘体33的,并由该绝缘体33在提供电阻加热线圈320/320a与加热器外壳31绝缘。同时,绝缘体33还对电阻加热线圈320/320a提供保持。

72.在实施中,电阻加热线圈320/320a基本是完全被包覆或埋没在绝缘体33内的。

73.本技术的又一个实施例还提出一种制备以上加热器30的方法,参见图7所示,包括如下步骤:

74.s10,获取加热器外壳31;当然根据以上所描述,该加热器外壳31是具有轴向中空311的销钉或针状,材质优选为金属或合金例如等级430的不锈钢(ss430);

75.s20,向加热器外壳31的中空311内填充或倒入形成绝缘体33的前体33a,并加热前体33a使其形成熔融状态,如图8所示;

76.s30,获取由电阻性金属或合金材质制备的电阻加热线圈320/320a,并在空气或有氧气氛下,通过对电阻加热线圈320/320a供电使电阻加热线圈320/320a发热,进而使电阻加热线圈320/320a表面产生热氧化,以形成位于表面的金属氧化层;

77.s40,将步骤s30中形成有表面氧化层的电阻加热线圈320/320a浸入至步骤s20中具有熔融状态前体33a内,如图9中箭头所示;而后自然冷却或降温冷却的方式使前体33a由熔融状态冷却凝固或固化形成绝缘体33,进而即可制备获得图2所示的加热器30。

78.其中,以上步骤s30金属或合金材质的电阻加热线圈320/320a通过表面氧化形成的表面氧化物层大约具有10~100nm的厚度。大概在实施中,将电阻加热线圈320/320a供电使其发热干烧到300~500℃,时间大概保持10min即可。

79.或者在又一个可以替换的实施中,步骤s30采用在空气或有氧气氛下,通过对电阻加热线圈320/320a加热的方式,使电阻加热线圈320/320a表面产生热氧化,以形成位于表面的金属氧化层。

80.或者在又一个可选的实施中,步骤s30之后还可以包括:

81.s31,通过喷涂、沉积、烧结等方式在电阻加热线圈320/320a表面进一步形成绝缘材料层,绝缘材料例如釉、陶瓷层等。对于进一步提升绝缘效果是有利的。

82.在一个优选的实施中,以上绝缘体33的前体33a优选采用熔点低于加热器外壳31的材料。

83.在又一个优选的实施中,基于通常加热器外壳31采样不锈钢时,则绝缘体33的前体33a采用熔点低于的绝缘材料制备。在最优选的实施中,绝缘体33为玻璃或二氧化硅或釉。则在制备的过程中,将它们的粉末前体33a倒入加热器外壳31内后,加热至650℃即可使其熔融。

84.在其他的更多的可选实施中,绝缘体33的前体33a还可以采用大约熔点为860℃的氧化铋、或者熔点大约为450℃的氧化硼、或者熔点大约为680℃的含有硼、硅、铝的氧化物的混合玻璃。

85.或者在其他的变化实施中,加热器外壳31为熔点温度比不锈钢更高的金属/合金或陶瓷时,则前体33a可以具有更多的选择。

86.在实施中,绝缘体33的前体33a优选采用熔点低于1500℃的无机氧化物、碳化物、氮化物或者无机盐类等;例如:前体33a采用氧化铝或其前体、二氧化硅或其前体、铝酸盐、铝硅酸盐、氮化铝、碳化铝、氧化锆、碳化硅、硼化硅、氮化硅、二氧化钛、碳化钛、碳化硼、氧化硼、硼硅酸盐、硅酸盐、稀土氧化物、碱石灰、钛酸钡、锆钛酸铅、钛酸铝、钡铁氧体、锶铁氧体,或此类无机材料中的至少一种,是比较容易获得和制备的。

87.在又一个实施中,绝缘体33的前体33a优选采用、掺杂或添加具有高导热系数的材料,例如碳化硅;使电阻加热线圈320/320a的热量能更快地传递至加热器外壳31。

88.在又一个实施中,绝缘体33的前体33a的熔点高于400℃,以避免加热器30在大致400℃的温度下加热气溶胶生成制品a时绝缘体33产生融化。在更加优选的实施中,绝缘体33的前体33a的熔点大约600~1500℃;优选地还可以在600~800℃。

89.从以上可以看出,通过熔融后冷却凝固的绝缘体33与加热器外壳31和/或电阻加

热线圈320/320a均是紧密结合的,则在加热器30内无需在通过其他的支撑或固定结构对电阻加热线圈320/320a和/或绝缘体33提供支撑或保持。

90.作为现有技术常规措施,通过填充粉末状的绝缘材料或者填充绝缘胶时,需要对加热器外壳31的中空311的开口进行封闭或堵塞,以避免在使用中出现从加热器的开口掉粉或漏胶等状况;通过以上实施方案制备的加热器30,绝缘体33由熔融固化获得的且结合在加热器外壳31的管腔内部,不存在掉粉或漏胶等问题,则加热器外壳31的中空311的开口是可以保持敞开或非封闭的。

91.进一步在以上实施中,绝缘体33由熔融状态固化形成,在熔融态下前体33a能完全渗透至加热器外壳31内壁与电阻加热线圈320/320a之间的缝隙或间隙,则绝缘体33基本上是能安全地使加热器外壳31内壁与电阻加热线圈320/320a呈非接触的状态,进而使它们之间基本是完全绝缘的;采用以上制备步骤能提升大量生产制备中的绝缘的一致性和良品率。

92.以上制备中,采用更高温度的高温熔融而较低温度的烧结,通过熔融使前体33a的物质由晶相变为液相,属于一级相变;而普通烧结没有发生一级相变。采用熔融的相变基本能完全消除内部的间隙或孔隙,对于提升加热器30的热容、减少加热过程中的温度波动是有利的。同时,还能更加有助于提升加热器内部的结构强度,减少掉粉。

93.具体图10示出了一个实施例中以玻璃釉作为前体33a在800℃熔融后、于ss430不锈钢外壳31内冷却制备的加热器在使用过程中的温度变化曲线。图11示出了一个对比例中的加热器在使用过程中的温度变化曲线。该加热器以常规的氧化铝陶瓷浆料作为绝缘体填充至ss430不锈钢外壳31后,采用800℃温度烧结而形成。图12示出了另一个对比例中的加热器在使用过程中的温度变化曲线,该加热器是在ss430不锈钢外壳31内填充金刚石粉末作为绝缘体制备而得到。以上使用中的曲线,均是通过高精度的pid软件控制供电的功率,进而采样其实际工作温度的波动。

94.从图中可以看出,图12所示的常规填充金刚石绝缘粉末的加热器温度曲线,在工作中温度的反馈和加热过程温度跳动幅度比较大,大约在30~50℃;图11所示的氧化铝陶瓷浆料烧结的加热器温度曲线,加热过程中的温度跳动幅度大约在10~20℃;图10所示的采用以熔融后凝固釉料作为绝缘体的加热器温度曲线,加热过程中温度跳动比较小,跳动幅度大约3~5℃;恒温加热过程中曲线比较平坦。

95.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。