1.本发明属于聚酯树脂技术领域,具体涉及一种低温固化半结晶聚酯树脂及其制备方法和应用。

背景技术:

2.粉末涂料具有众所周知的4e特点(节能、环保、经济、高效),符合未来的发展方向。但是,目前无论是户内还是户外粉末涂料,常规的固化温度都是在180℃以上,烘烤温度较高,造成了能源的大量浪费。另外,较高的固化温度限定了粉末涂料只能在金属底材上使用,无法应用到中密度纤维板、木制品和塑料等热敏性底材上。因此,低温固化粉末涂料成为粉末涂料行业研究的热点领域,也成为粉末涂料发展的一个必然方向。

3.低温固化粉末涂料的关键在聚酯树脂,为了提高低温固化条件下聚酯树脂反应活性以及改善树脂的流变性能,目前常用的技术手段是通过提高树脂支化度和酸值、使用固化催化剂提升聚酯树脂的反应活性,通过降低树脂粘度来改善流变性能。即便如此,在较低温度固化时,由于传统低温固化聚酯均为无定形结构,树脂在较低固化温度下仍会表现出较高的粘度,因此制备的粉末涂料还未充分熔融流平时,聚酯树脂和固化剂就已经开始交联固化,故所得到的涂层外观表现为流平差、板面发蒙,严重的甚至出现涂层无法完全固化的问题。另外,无定形聚酯树脂的玻璃化转变温度与熔融粘度呈现出一定正相关性,为了提高流平外观而制备的低粘度无定形低温固化聚酯,还会带来另一潜在问题—较低的树脂玻璃化转变温度,因而制备的粉末涂料在存储方面存在严重的粉末结团问题。半结晶树脂在熔点(熔点一般在80℃以上)以下表现为固体状态,温度超过熔点之后熔融粘度迅速突变降低,可有效解决良好的存储稳定性和流平性的矛盾问题。

4.中国专利cn103483565a公开了一种tgic固化高流平粉末涂料用半结晶聚酯树脂及其合成方法,该专利中半结晶聚酯树脂的酸值为30~36mgkoh/g,200℃熔融粘度为400~3000mpa.s,拥有良好的流平和机械性能,但其固化温度较高,为180℃/10min固化。中国专利cn107513339a公开了一种多异氰酸酯固化的高流平粉末涂料用半结晶聚酯树脂及其制备方法,但其为端羟基半结晶聚酯树脂,其中包含一种结晶聚酯树脂,其羟值为50~70mgkoh/g,另包含一种无定形聚酯树脂,其羟值为20~40mgkoh/g。中国专利cn111234185a公开了一种低温固化消光粉末涂料用高结晶度双官能团聚酯树脂及其合成方法,该专利中聚酯树脂的酸值为30~36mgkoh/g,羟值为18~23mgkoh/g,160℃熔融粘度为3000~6000mpa.s,熔点90~120℃,具有优异的流平和机械性能,但其固化条件为170℃/15min,固化温度较高。半结晶聚酯树脂在常规温度固化时虽然较好地解决了粉末涂料无法兼顾存储稳定性和流平性能的问题,但目前要实现半结晶聚酯树脂的低温固化同时兼顾流平和机械性能还是存在一定困难。

技术实现要素:

5.本发明的目的之一在于至少解决上述现有技术中存在的技术问题之一,提供一种

低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,采用该低温固化半结晶聚酯树脂制备的粉末涂料具有极好的存储稳定性,可实现130℃/10min低温固化,同时拥有优异的流平性能和机械性能。

6.本发明的第二个目的是提供所述低温固化半结晶聚酯树脂的制备方法。

7.本发明的第三个目的是提供所述低温固化半结晶聚酯树脂的应用。

8.具体地,本发明采取如下的技术方案:

9.本发明的第一个目的是提供一种低温固化半结晶聚酯树脂,所述低温固化半结晶聚酯树脂由包括如下单体组分的原料经熔融缩聚反应得到:

10.饱和脂肪族二元醇

11.饱和脂环族二元醇

12.饱和脂肪族二元酸

13.三元酸

14.不饱和二元酸;

15.所述低温固化半结晶聚酯树脂的分子链末端含有源自所述三元酸和不饱和二元酸的结构单元。

16.本发明通过在原料中加入三元酸和不饱和二元酸,且二者的结构链段设置在半结晶聚酯树脂的分子链末端,其中三元酸对聚酯树脂的结晶结构的形成破坏较小,且提高了聚酯树脂分子链末端的反应活性;将该聚酯树脂制成粉末涂料后,其中不饱和二元酸带来的不饱和键可以发生自由基反应。因此,本发明通过三元酸和不饱和二元酸共同提高了半结晶聚酯树脂的反应活性,制备成粉末涂料后,涂层可在低温下充分固化完全,且拥有较高的交联密度,另由于半结晶树脂在低温下拥有较低的粘度,故制备的粉末涂料在低温固化时拥有优异的流平性能和机械性能。

17.在本发明的一些实例中,所述三元酸占所有单体组分总质量比为4%~10%,包括但不限于4%,5%,6%,7%,8%,9%,10%等。

18.在本发明的一些实例中,所述三元酸包括具有对称结构的三元酸,包括均苯三甲酸。

19.在本发明的一些实例中,所述不饱和二元酸占所有单体组分总质量比为1%~5%,优选2%~4%,包括但不限于1%,2%,3%,4%,5%等。

20.在本发明的一些实例中,所述不饱和二元酸为具有脂肪族不饱和键以及对称结构的二元酸。所述不饱和二元酸包括4,4-二苯乙烯二甲酸。

21.在本发明的一些实例中,所述饱和脂肪族二元醇占所有单体组分总质量比为15%~40%,优选15%~35%,更优选20%~35%,包括但不限于15%,16%,18%,20%,22%,24%,26%,28%,30%,32%,34%,36%,38%,40%等。

22.在本发明的一些实例中,所述饱和脂肪族二元醇包括c4~c8饱和脂肪族二元醇,优选包括丁二醇、戊二醇、己二醇、庚二醇、辛二醇中的一种或几种的混合物;更优选包括1,4-丁二醇、1,6-己二醇、1,8-辛二醇中的一种或几种的混合物。

23.在本发明的一些实例中,所述饱和脂肪族二元醇包括1,4-丁二醇、1,6-己二醇、1,8-辛二醇的混合物,所述1,4-丁二醇、1,6-己二醇、1,8-辛二醇的质量比为1:0.5~3:0~2,优选1:1~2:0~1,更优选1:1~2:0.2~1。

24.在本发明的一些实例中,所述饱和脂环族二元醇占所有单体组分总质量比为10%~20%,包括但不限于10%,11%,12%,13%,14%,15%,16%,17%,18%,19%,20%等。

25.在本发明的一些实例中,所述饱和脂环族二元醇包括c4~c8饱和脂环族二元醇,优选包括环丁二醇、环戊二醇、环己二醇、环庚二醇、环辛二醇中的一种或几种的混合物。优选地,所述饱和脂环族二元醇具有对称性结构。更优选地,所述饱和脂环族二元醇包括1,3-环丁二醇、1,4-环己二醇中的一种或两种的混合物。其中的对称性脂环族二元醇,相对于脂肪族二元醇的直链结构,刚性更强,可保证半结晶聚酯树脂具有合适的熔点。

26.在本发明的一些实例中,所述饱和脂环族二元醇包括1,3-环丁二醇和1,4-环己二醇的混合物,所述1,3-环丁二醇、1,4-环己二醇的质量比为1:0~1,优选1:0~0.5,更优选1:0~0.2,进一步优选1:0.02~0.2。优选地,所述1,3-环丁二醇占饱和脂环族二元醇总质量比不少于80%,优选不少于85%。

27.在本发明的一些实例中,所述饱和脂肪族二元酸占所有单体组分总质量比为35%~60%,优选40%~55%,包括但不限于35%,36%,38%,40%,42%,44%,46%,48%,50%,52%,54%,56%,58%,60%等。

28.在本发明的一些实例中,所述饱和脂肪族二元酸包括c4~c10饱和脂肪族二元酸,优选包括丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸中的一种或几种的混合物;更优选包括1,4-丁二酸、己二酸、1,10-癸二酸中的一种或几种的混合物。

29.在本发明的一些实例中,所述饱和脂肪族二元酸包括1,4-丁二酸、己二酸、1,10-癸二酸的混合物,所述包括1,4-丁二酸、己二酸、1,10-癸二酸的质量比为0~18:1:0.1~3.5,优选0~15:1:0.2~3,更优选0.05~15:1:0.2~3。

30.在本发明的一些实例中,所述低温固化半结晶聚酯树脂的制备原料还包括催化剂。优选地,所述催化剂占所有单体组分总质量比为0.01%~0.1%,优选0.04%~0.8%。

31.在本发明的一些实例中,所述催化剂包括锡催化剂、锌催化剂、铋催化剂、钛催化剂中的一种或多种的混合物。优选地,所述锡催化剂包括单丁基氧化锡、单丁基氯化锡、草酸亚锡、辛酸亚希、氯化亚锡、二丁基锡二月桂酸酯、辛酸亚锡、二(十二烷基硫)二丁基锡、二醋酸二丁基锡中的一种或几种的混合物;所述锌催化剂包括异辛酸锌、草酸锌中的一种或几种的混合物;铋催化剂包括氧化铋;所述钛催化剂包括二氧化钛。

32.在本发明的一些实例中,所述低温固化半结晶聚酯树脂的制备原料还包括固化促进剂。优选地,所述固化促进剂占所有单体组分总质量比为0.01%~0.08%,优选0.02%~0.07%。

33.在本发明的一些实例中,所述固化促进剂包括三苯基乙基溴化膦、三苯基膦、四乙基溴化铵中的一种或几种的混合物。

34.在本发明的一些实例中,所述低温固化半结晶聚酯树脂具有a~d中任意一种或多种性质:

35.a:酸值为40~46mgkoh/g;

36.b:130℃熔体粘度为600~4000mpa.s,优选1000~4000mpa.s;

37.c:熔点为85~120℃;

38.d:结晶度为20%~65%。

39.本发明的第二个目的是提供所述低温固化半结晶聚酯树脂的制备方法,包括如下

步骤:

40.使饱和脂肪族二元醇、饱和脂环族二元醇和饱和脂肪族二元酸进行酯化缩聚反应,得到反应物1;

41.使所述反应物1与三元酸进行反应后,经抽真空缩聚,再加入不饱和二元酸进行反应,得到所述低温固化半结晶聚酯树脂。

42.在本发明的一些实例中,所述饱和脂肪族二元醇、饱和脂环族二元醇和饱和脂肪族二元酸进行酯化缩聚的温度为200~250℃,优选220~228℃。酯化缩聚后反应物1的酸值需达到14~18mgkoh/g。所述酯化缩聚的时间为5~20h,优选9~12h。该步骤在催化剂作用下进行,且在保护气氛下进行。

43.在本发明的一些实例中,所述反应物1与三元酸的反应温度为210~230℃,优选215~220℃。反应物1与三元酸反应至酸值达到45~49mgkoh/g。反应物1与三元酸的反应时间为0.5~3h,优选1~2h。该步骤优选在保护气氛中进行。

44.在本发明的一些实例中,所述抽真空缩聚的温度为200~220℃,优选210~214℃;抽真空缩聚后的酸值需达到35~39mgkoh/g;抽真空缩聚的时间为1~3h,优选1.5~2.5h。

45.在本发明的一些实例中,所述加入不饱和二元酸反应的温度为110~125℃,优选122~125℃;加入不饱和二元酸反应后酸值需达到40~46mgkoh/g,130℃熔体粘度达到600~4000mpa.s;加入不饱和二元酸反应的时间为0.2~1.5h,优选0.5~1h。在低温下加入不饱和二元酸进行反应,可避免破坏其中的不饱和键。同时,该步骤在保护气氛中进行。

46.在本发明的一些实例中,加入不饱和二元酸反应结束后,还包括与固化促进剂进行反应的步骤。与固化促进剂的反应温度可以保持与不饱和二元酸反应相同的温度,时间为10~30min。

47.在本发明的一些实例中,所述低温固化半结晶聚酯树脂的制备方法,包括如下步骤:

48.(1)将饱和脂肪族二元醇和饱和脂环族二元醇混合,开启氮气保护并加热升温至物料融化,然后依次加入配比量的饱和脂肪族二元酸和催化剂,逐步开始升温至220~228℃,保温反应9~12h,保温反应后的酸值达到14~18mgkoh/g;

49.(2)加入三元酸,215~220℃下保温反应1~2h,反应后的酸值需达到45~49mgkoh/g;210~214℃下抽真空缩聚1.5~2.5h,抽真空后的酸值达到35~39mgkoh/g;降温至122~125℃加入4,4-二苯乙烯二甲酸并开启氮气保护,反应0.5~1h,反应至酸值达到40~46mgkoh/g,130℃熔体粘度达到600~4000mpa.s;最后加入固化促进剂,搅拌10~30min,停止反应得到所述低温固化半结晶聚酯树脂。

50.本发明的第三个目的是提供所述低温固化半结晶聚酯树脂在制备低温固化粉末涂料中的应用。

51.在本发明的一些实例中,所述低温固化粉末涂料是指固化温度不高于140℃的粉末涂料,优选固化温度不高于130℃。

52.本发明还提供一种低温固化粉末涂料,所述低温固化粉末涂料的原料包括所述低温固化半结晶聚酯树脂、固化剂、引发剂。在引发剂作用下,可使半结晶聚酯树脂中的不饱和键发生自由基反应,促进粉末涂料在低温下的固化。

53.在本发明的一些实例中,所述低温固化粉末涂料的原料还包括填料、流平剂、光亮

剂、针孔消除剂中的任意一种或多种。

54.所述固化剂、引发剂、填料、流平剂、光亮剂、针孔消除剂等的种类和用量可根据本领域通用技术并结合生产需要进行灵活调整。作为示例,固化剂可采用异氰酸酯类固化剂,例如异氰尿酸三缩水甘油酯tgic;引发剂可采用过氧化物、过硫化物等,例如过氧化二异丙苯、过氧化氢、过硫酸铵、过硫酸钾、过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮等;填料可采用钛白粉、硫酸钡等;针孔消除剂如安息香等。

55.在本发明的一些实例中,低温固化粉末涂料的原料按质量份计包括:

56.低温固化半结晶聚酯树脂100份

57.固化剂5~15份

58.引发剂0.05~1份。

59.在本发明的一些实例中,低温固化粉末涂料的原料按质量份计包括:

60.低温固化半结晶聚酯树脂100份

61.固化剂5~15份

62.填料50~100份

63.流平剂0.5~2份

64.针孔消除剂0.5~1.5份

65.光亮剂0.5~2份

66.引发剂0.05~1份。

67.另外,本发明还提供所述低温固化粉末涂料的使用方法,包括如下步骤:将所述低温固化粉末涂料涂覆在基材表面,固化后形成涂层。

68.在本发明的一些实例中,所述固化的温度不高于140℃,优选不高于130℃,优选固化温度为125~130℃。所述固化的时间为5~15min,优选8~12min。

69.本发明具有如下有益效果:

70.相对于现有技术,本发明通过在聚酯树脂分子链末端引入适量的三元酸,尤其是具有对称结构的三元酸,例如均苯三甲酸,对聚酯树脂的结晶结构的形成破坏较小,且提高了聚酯树脂分子链末端的反应活性;同时利用半结晶聚酯树脂在较低温度下具有较低粘度的特点,合成时在较低温度下引入对称性不饱和二元酸(如4,4-二苯乙烯二甲酸),避免了对不饱和键的破坏,制备成粉末涂料时加入适量的热引发剂可使半结晶聚酯树脂中的不饱和键发生自由基反应。因此,三元酸均和对称性不饱和二元酸共同提高了半结晶聚酯树脂的反应活性,制备成粉末涂料后,涂层可在130℃低温下充分固化完全,且拥有较高的交联密度,另由于半结晶树脂在低温下拥有较低的粘度,故制备的粉末涂料在低温固化时拥有优异的流平性能和机械性能,同时还具有非常好的储存稳定性。

具体实施方式

71.以下结合具体的实施例进一步说明本发明的技术方案。以下实施例中所用的原料,如无特殊说明,均可从常规商业途径得到;所采用的工艺,如无特殊说明,均采用本领域的常规工艺。

72.实施例1:

73.本实施例提供一种低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,由包括

如下表1所示单体组分的原料经熔融缩聚反应得到,其制备方法包括如下步骤:

74.(1)往反应釜中加入1200g的1,4-丁二醇、1600g的1,6-己二醇、1300g的1,3-环丁醇、200g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加入2750g的1,4-丁二酸、2200g的己二酸、550g的1,10-癸二酸和5.4g的单丁基氧化锡,逐步开始升温,反应10.2小时;

75.(2)加入800g的均苯三甲酸,保温反应1.8小时;抽真空缩聚1.5小时;加入200g的4,4-二苯乙烯二甲酸反应0.5小时;最后加入3.2g的固化促进剂三苯基膦,搅拌15分钟,停止反应得到低温固化粉末涂料用端羧基半结晶聚酯树脂。

76.其中,步骤(1)中当升温至223℃时需进行保温反应,保温反应后的酸值需达到16mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为215℃,保温后的酸值需达到46mgkoh/g;抽真空温度为210℃,抽真空后的酸值需达到36.3mgkoh/g;需降温至125℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到41.2mgkoh/g,130℃熔体粘度达到3120mpa.s。

77.实施例2:

78.本实施例提供一种低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,由包括如下表1所示单体组分的原料经熔融缩聚反应得到,其制备方法包括如下步骤:

79.(1)往反应釜中加入795g的1,4-丁二醇、1060g的1,6-己二醇、785g的1,8-辛二醇、1525g的1,3-环丁醇、40g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加入3925g的己二酸、1450g的1,10-癸二酸和4.8g的草酸亚锡,逐步开始升温,反应9.5小时;

80.(2)加入865g的均苯三甲酸,保温反应2小时;抽真空缩聚1.6小时;加入365g的4,4-二苯乙烯二甲酸反应0.7小时;最后加入2.1g的固化促进剂三苯基膦,搅拌25分钟,停止反应得到低温固化粉末涂料用端羧基半结晶聚酯树脂。

81.其中,步骤(1)中当升温至225℃时需进行保温反应,保温反应后的酸值需达到17.2mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为216℃,保温后的酸值需达到47.5mgkoh/g;抽真空温度为211℃,抽真空后的酸值需达到38.3mgkoh/g;需降温至122℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到45.4mgkoh/g,130℃熔体粘度达到3660mpa.s。

82.实施例3:

83.本实施例提供一种低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,由包括如下表1所示单体组分的原料经熔融缩聚反应得到,其制备方法包括如下步骤:

84.(1)往反应釜中加入875g的1,4-丁二醇、1458g的1,6-己二醇、583g的1,8-辛二醇、1000g的1,3-环丁醇、180g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加2330g的1,4-丁二酸、1560g的己二酸、1500g的1,10-癸二酸和4.6g的单丁基氯化锡,逐步开始升温,反应11.5小时;

85.(2)加入650g的均苯三甲酸,保温反应1.5小时;抽真空缩聚2.0小时;加入215g的4,4-二苯乙烯二甲酸反应0.8小时;最后加入6.3g的固化促进剂四乙基溴化铵,搅拌15分钟,停止反应得到低温固化粉末涂料用端羧基半结晶聚酯树脂。

86.其中,步骤(1)中当升温至222℃时需进行保温反应,保温反应后的酸值需达到

15.1mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为218℃,保温后的酸值需达到45.2mgkoh/g;抽真空温度为212℃,抽真空后的酸值需达到36.9mgkoh/g;需降温至122℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到43.7mgkoh/g,130℃熔体粘度达到2120mpa.s。

87.实施例4:

88.本实施例提供一种低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,由包括如下表1所示单体组分的原料经熔融缩聚反应得到,其制备方法包括如下步骤:

89.(1)往反应釜中加入1020g的1,4-丁二醇、1420g的1,6-己二醇、100g的1,8-辛二醇、1820g的1,3-环丁醇、60g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加2490g的1,4-丁二酸、2390g的己二酸、500g的1,10-癸二酸和6.1g的单丁基氯化锡,逐步开始升温,反应12小时;

90.(2)加入760g的均苯三甲酸,保温反应2.0小时;抽真空缩聚2.3小时;加入280g的4,4-二苯乙烯二甲酸反应0.6小时;最后加入3.3g的固化促进剂三苯基膦,搅拌15分钟,停止反应得到低温固化粉末涂料用端羧基半结晶聚酯树脂。

91.其中,步骤(1)中当升温至227℃时需进行保温反应,保温反应后的酸值需达到17.5mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为216℃,保温后的酸值需达到47.8mgkoh/g;抽真空温度为213℃,抽真空后的酸值需达到38.6mgkoh/g;需降温至125℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到45.7mgkoh/g,130℃熔体粘度达到1750mpa.s。

92.实施例5:

93.本实施例提供一种低温固化粉末涂料用端羧基低温固化半结晶聚酯树脂,由包括如下表1所示单体组分的原料经熔融缩聚反应得到,其制备方法包括如下步骤:

94.(1)往反应釜中加入720g的1,4-丁二醇、1470g的1,6-己二醇、364g的1,8-辛二醇、1280g的1,3-环丁醇,开启氮气保护并加热升温至物料融化,然后依次加300g的1,4-丁二酸、4300g的己二酸、950g的1,10-癸二酸和7.2g的单丁基氧化锡,逐步开始升温,反应11.5小时;

95.(2)加入590g的均苯三甲酸,保温反应1.0小时;抽真空缩聚1.9小时;加入391g的4,4-二苯乙烯二甲酸反应0.9小时;最后加入6.9g的固化促进剂三苯基乙基溴化膦,搅拌15分钟,停止反应得到低温固化粉末涂料用端羧基半结晶聚酯树脂。

96.其中,步骤(1)中当升温至220℃时需进行保温反应,保温反应后的酸值需达到16.8mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为217℃,保温后的酸值需达到46.4mgkoh/g;抽真空温度为211℃,抽真空后的酸值需达到37.3mgkoh/g;需降温至124℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到44.9mgkoh/g,130℃熔体粘度达到1050mpa.s。

97.对比例1:

98.本实施例提供一种半结晶聚酯树脂,其制备方法包括如下步骤:

99.(1)往反应釜中加入2830g的1,4-丁二醇、1530g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加5600g的己二酸和8.0g的单丁基氧化锡,逐步开始升温,反应12小时;

100.(2)加入1260g的均苯三甲酸,保温反应2.0小时;抽真空缩聚2.3小时;最后加入6.3g的固化促进剂三苯基膦,搅拌25分钟,停止反应得到端羧基聚酯树脂。

101.其中,步骤(1)中当升温至228℃时需进行保温反应,保温反应后的酸值需达到17.6mgkoh/g;步骤(2)中加入均苯三甲酸后的保温温度为216℃,保温后的酸值需达到54.5mgkoh/g;抽真空温度为212℃,抽真空后的酸值需达到44.3mgkoh/g,130℃熔体粘度达到18650mpa.s。

102.对比例2:

103.本实施例提供一种半结晶聚酯树脂,其制备方法包括如下步骤:

104.(1)往反应釜中加入3020g的1,6-己二醇、200g的1,3-环丁醇、1210g的1,4-环己二醇,开启氮气保护并加热升温至物料融化,然后依次加5160g的己二酸、320g的1,10-癸二酸和7.5g的单丁基氯化锡,逐步开始升温,反应12小时;

105.(2)抽真空缩聚1.5小时;加入720g的4,4-二苯乙烯二甲酸反应1.0小时;最后加入6.9g的固化促进剂三苯基膦,搅拌15分钟,停止反应得到端羧基半结晶聚酯树脂。

106.其中,步骤(1)中当升温至227℃时需进行保温反应,保温反应后的酸值需达到17.9mgkoh/g;步骤(2)中抽真空温度为214℃,抽真空后的酸值需达到10.3mgkoh/g;需降温至122℃加入4,4-二苯乙烯二甲酸并开启氮气保护,在125℃保温后的酸值需达到44.9mgkoh/g,130℃熔体粘度达到300mpa.s。

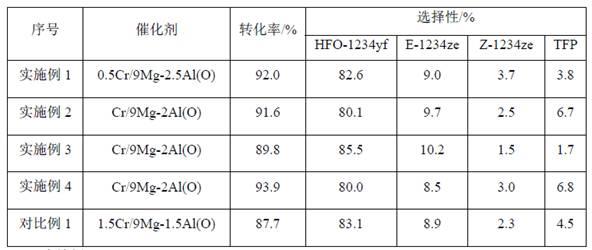

107.以上实施例1~5和对比例1~2的原料组成如表1所示,同时原料中的脂肪族二元醇、脂环族二元醇、脂肪族二元酸、三元酸和4,4-二苯乙烯二甲酸占单体组分总质量百分比如表2所示。

108.表1.聚酯树脂原料组成

109.[0110][0111]

表2.聚酯树脂原料占单体组分总质量百分比

[0112][0113]

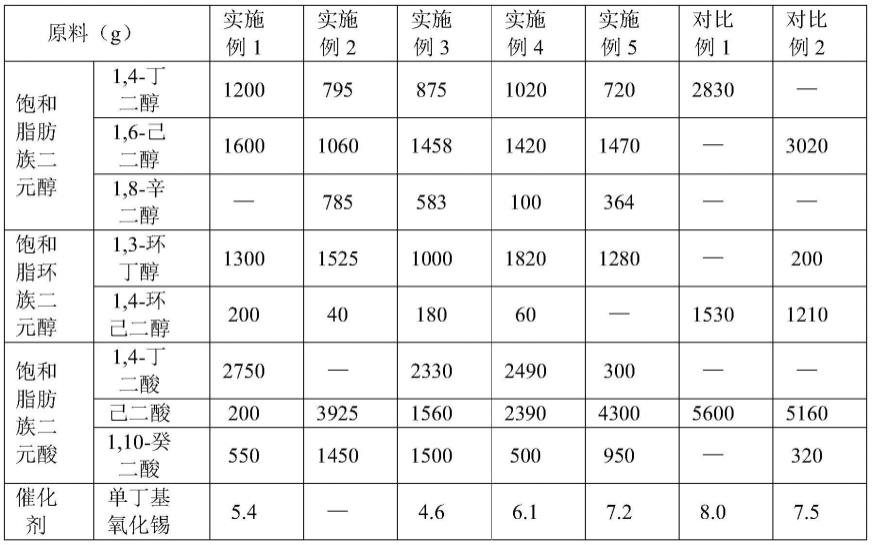

实施例1~5和对比例1~2方法制得的聚酯树脂指标或性能按照国际标准或行业通用的方法进行性能测试,酸值、粘度、玻璃化转变温度按照t/gdtl 004-2019标准测定,熔点使用dsc测定,结晶度使用xrd测定,结果如表3所示。

[0114]

表3.聚酯树脂的性能

[0115][0116]

实施例6:

[0117]

将按照实施例1~5和对比例1~2方法制得的聚酯树脂分别应用在粉末涂料上,粉末涂料的配方见表4。

[0118]

粉末涂料及对应涂层的制备过程如下:将聚酯树脂与固化剂tgic、钛白粉、硫酸钡、流平剂、安息香、光亮剂及过氧化二异丙苯按配方比例均匀混合,通过双螺杆挤出机压

片、冷冻破碎、过筛,得到粉末涂料。采用静电喷涂将粉末涂料涂覆在基材马口铁表面,130℃/10min固化得到涂层。

[0119]

同时,根据上述方法制得的粉末涂料和涂层按照国家标准或行业通用的方法进行性能测试,其中,粉末涂料储存稳定性实验根据gb/t 21782.8-2008中40℃/24h进行加速烘烤,光泽按gb/t 9754-2007的规定测定,采用60

°

入射角测定,冲击根据t/gdtl 004-2019标准测定,t弯根据ncca

ꢀⅱ

—19标准测定,板面流平等级按照美国act test panels llc桔皮板标准,流平等级分为10级,等级越高流平越好,表面外观根据目测,性能结果见表4。

[0120]

表4.粉末涂料的组成与涂层性能

[0121]

[0122][0123]

由表4可知,采用实施例1~5的配方和工艺制备的低温固化粉末涂料用端羧基半结晶聚酯树脂用于粉末涂料时,制备的粉末涂料具有极好的存储稳定性,可实现130℃/10min低温固化,拥有优异的流平性能和机械性能。此外,采用对比例1和2中配方聚酯树脂制备的粉末涂层性能都不如采用本发明低温固化粉末涂料用端羧基半结晶聚酯树脂形成粉末涂层,说明4,4-二苯乙烯二甲酸和三元酸均苯三甲酸对改善低温固化粉末涂料的储存稳定性、力学性能和流平性能具有重要作用。

[0124]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。