1.本发明涉及材料制备技术领域,具体涉及一种生长单层石墨烯的工艺方法。

背景技术:

2.石墨烯由于具有优异的物理性能和化学惰性而备受瞩目,其性能因自身结构变化而改变:例如石墨烯的堆垛方式的不同,层间的偏移夹角的不同,会导致其电学性能在导体和半导体之间切换;而且随着层数的增加,其性能越来越接近石墨,电学性能和机械性能出现明显变化。由此,为得到稳定的高导电导热石墨烯材料,制备单层石墨烯的方法则尤为关键。

3.单层石墨烯的制备受到诸多技术制约,如铜箔的质量、工艺参数、生长杂质等,因此现有的单层石墨烯制备方法均存在以下两个主要问题:

4.第一、铜箔前处理技术现在有多种方式:电化学腐蚀、抛光和化学处理等,例如在电化学腐蚀一般采用阳极腐蚀以减少粗糙度,其条件需要控制在金属腐蚀电化学窗口而避免溶液的氧化。

5.第二、cvd石墨稀生长时,在生长完的石墨烯表面会出现白色颗粒杂质,此杂质主要来源于反应活性气体与石英器材反应产生的siox,导致石墨烯的生长机理发生改变,导电性能也因为杂质的不导电性而出现下降。

技术实现要素:

6.本发明的目的在于克服现有技术的缺陷,提供一种生长单层石墨烯的工艺方法,其制备的单层石墨烯纯净度高。

7.为实现上述目的,本发明采用了如下技术方案:

8.一种生长单层石墨烯的工艺方法,其包括以下步骤:

9.步骤1,将铜箔固定在阴极并置于酸性电解液中,在工作电极和对电极之间施加电压v0,对铜箔进行处理,持续时间t0;

10.步骤2,将步骤1得到的铜箔依次置于去离子水和酒精中清洗,并用氮气吹干铜箔;

11.步骤3,将步骤2得到的铜箔置在两层石墨片之间,采用化学气相沉积法,在铜箔两侧生长单层石墨烯。

12.优选的,步骤1中,酸性电解液是质量浓度为3.0%-5.0%硫酸水溶液,2.0v≤电压v0≤2.5v,5.0min≤时间t0≤20.0min。

13.优选的,步骤1中,酸性电解质是质量浓度为4.0%的硫酸水溶液,电压v0为2.0v,时间t0为10.0min;

14.或者,步骤1中,酸性电解质是质量浓度为4.0%的硫酸水溶液,电压v0为2.3v,时间t0为20.0min。

15.优选的,步骤2中,将步骤1得到的铜箔置于去离子水中,超声清洗t1min,3.0≤t1≤7.0,然后将铜箔置于酒精中,超声清洗t

2 min,8.0≤t2≤12.0。

16.优选的,在步骤2中,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=5.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=10.0。

17.优选的,步骤3包括以下操作步骤:

18.步骤31,将步骤2得到的铜箔置于一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构;

19.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉;

20.步骤33,对cvd炉抽真空至10.0-30.0pa,然后向cvd炉内通入n

1 sccm的氩气并保持,120.0≤n1≤280,然后使cvd炉升温至t

0 ℃并保持,1050.0≤t0≤1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,10.0≤n2≤30.0,进行退火5.0-15.0min;

21.步骤34,使cvd炉降温至t

1 ℃并保持,950.0≤t1≤1050.0,然后向cvd炉通入n

3 sccm的甲烷并保持,2.0≤n3≤5.0,调整氢气的流量为n

4 sccm并保持,12≤n4≤30,调整氩气的流量为n

5 sccm并保持,120≤n5≤280,使单层石墨烯生长1.0-1.5h;

22.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉降温至室温。

23.优选的,步骤33中,对cvd炉抽真空至20.0pa,然后向cvd炉内通入n

1 sccm的氩气并保持,n1=120.0,然后使cvd炉升温至t

0 ℃并保持,t0=1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=20.0,进行退火10.0min:

24.步骤34中,使cvd炉降温至t

1 ℃并保持,t1=1000.0,然后向cvd炉内通入n

3 sccm的甲烷并保持,n3=2.0,调整氢气的流量为n

4 sccm并保持,n4=12.0,调整氩气的流量为n

5 sccm,n5=120.0,使单层石墨烯生长1.5h;

25.步骤35中,使cvd炉迅速降温至室温。

26.优选的,步骤33中,对cvd炉抽真空至20.0pa,然后向cvd炉内通入n

1 sccm的氩气并保持,n1=280.0,然后使cvd炉升温至t

0 ℃并保持,t0=1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=20.0,进行退火10min:

27.步骤34中,使cvd炉降温至t

1 ℃并保持,t1=1000.0,然后向cvd炉内通入n

3 sccm的甲烷并保持,n3=5.0,调整氢气调整为n

4 sccm并保持,n4=30.0,调整氩气的流量为n

5 sccm并保持,n5=120.0,使单层石墨烯生长1.0h;

28.步骤35中,使cvd炉在时间t3内降温至室温,0≤t3≤2.0h。

29.优选的,所述石墨片与铜箔依靠自身重力堆叠在一起,石墨片规格尺寸大于铜箔。

30.优选的,所述石墨片的尺寸在各个方向上超出铜箔1.5-2.5cm;所述石墨片的厚度为d nm,150≤d≤300nm。

31.本发明生长单层石墨烯的工艺方法,将铜箔固定在阴极对其进行电化学处理,产生的氢气泡和铜箔表面的还原可以有效去除表面杂质,实现了对于铜箔表面的微观清洗和还原,减少形核位点,减少铜箔表面的氧化或腐蚀坑形成,避免铜箔表面出现明显的粗化现象;而且将铜箔置于两层石墨片之间并通过化学沉积法在铜箔两侧生长单层石墨烯,显著减少或避免了sio

x

类化合物在单层石墨烯表面的直接沉积,还改善了气体的流动模式,实现了小流量生长单层石墨烯。

附图说明

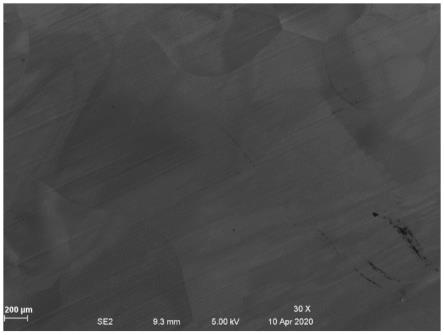

32.图1是本发明实施例1的单层石墨烯的sem低倍图;

33.图2是本发明实施例1的单层石墨烯的sem高倍图;

34.图3是本发明实施例1的单层石墨烯的拉曼图;

35.图4是本发明实施例1的单层石墨烯的tem图。

具体实施方式

36.本发明的生长单层石墨烯的工艺方法不限于以下实施例的描述。

37.本发明生长单层石墨烯的工艺方法,其包括以下操作步骤:

38.步骤1,将铜箔固定在阴极置于酸性电解液中,在工作电极和对电极之间施加电压v0,对铜箔进行处理,持续时间t0;

39.步骤2,将步骤1得到铜箔依次置于去离子水和酒精中清洗,并用氮气吹干铜箔;

40.步骤3,将步骤2得到的铜箔置于两层石墨片之间,采用化学气相沉积法,在铜箔两侧生长单层石墨烯。

41.本发明生长单层石墨烯的工艺方法,将铜箔固定在阴极对其进行电化学处理,产生的氢气泡和铜箔表面的还原可以有效去除表面杂质,实现了对于铜箔表面的微观清洗和还原,减少形核位点,减少铜箔表面的氧化或腐蚀坑形成,避免铜箔表面出现明显的粗化现象;而且将铜箔置于两层石墨片之间并通过化学沉积法在铜箔两侧生长单层石墨烯,显著减少或避免了sio

x

类化合物在单层石墨烯表面的直接沉积,还改善了气体的流动模式,实现了小流量生长单层石墨烯。

42.以下为本发明生长单层石墨烯的工艺方法的一种实施方式。

43.本实施方式的生长单层石墨烯的工艺方法,其包括以下操作步骤:

44.步骤1,将铜箔固定在阴极并置于酸性电解液中,在工作电极和对电极之间施加电压v0,对铜箔进行处理,持续时间t0。

45.优选的,所述酸性电解液是硫酸水溶液。需要指出的,所述酸性电解液还可以是其他酸的水溶液,例如h3po4的水溶液;由于不同酸溶液的电化学窗口、酸液浓度、酸性强弱的不同,因此使用不同酸的水溶液对铜箔进行处理时,需要对水溶液的浓度、电压、处理时间等进行相应调整。

46.优选的,步骤1中,所述酸性电解液是质量浓度为3.0-5.0%的硫酸水溶液,2.0v≤v0≤2.5v,5.0min≤时间t0≤20.0min,电压v0为恒定电压,步骤1中保持恒定,例如始终保持2.5v或者保持2.2v。

47.需要指出的,现有技术的生长单层石墨烯的方法中,对于铜箔的处理(电化学抛光)均采用的阳极刻蚀并控制在电化学窗口内让铜发生反应而避免电解液反应,利用铜的表面凹凸不平的平面状态影响表面电流分布。在凸起部位因为电流集中从而腐蚀速度快,在凹位腐蚀速度慢从而使表面趋于平整化,凹凸差降低,也即是说电化学抛光的机理和目标-减少铜箔表面粗糙度。本发明方法中,对于铜箔的处理,一个关键点是将铜箔固定在阴极进行处理,另一个关键点是在电化学窗口外让酸性电解液也进行了分解,从而辅助铜箔表面的清洁处理;从而降低铜箔粗糙度同时,更为重要的是对铜箔表面进行了清洁还原激活,更加有利于后续cvd工艺进行单层石墨烯的生长。

48.步骤2,将步骤1得到的铜箔依次置于去离子水和酒精中清洗,并用氮气吹干铜箔。

49.优选的,步骤2中,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,3.0≤t1≤7.0,然后将铜箔置于酒精中,超声清洗t

2 min,8.0≤t2≤12.0。

50.步骤3,将步骤2得到的铜箔置于两层石墨片之间,采用化学气相沉积法,在铜箔两侧生长单层石墨烯。

51.优选的,步骤3包括以下操作步骤:

52.步骤31,将步骤2得到的铜箔置于一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片与铜箔靠自身重力堆叠在一起,石墨片的规格尺寸大于铜箔。进一步的,所述石墨烯的规格尺寸在各个方向上均超出铜箔1.5-2.5cm;所述石墨片的厚度为d nm,150≤d≤300nm。需要指出的,所述石墨片的厚度不能太薄,否则不能维持其自身的稳定性和形状,容易被气流吹走或破坏;石墨片的厚度也不能太厚,因为会影响石墨片和铜箔之间的间隙,影响间隙中的气流;因此,石墨片的厚度优选为150nm、200nm、250nm或300nm,石墨片即可以维持自身形状和稳定性,也能在石墨片和铜箔之间形成合理的间隙。

53.具体的,所述石墨片与铜箔依靠自身重力松散的堆叠在一起,石墨片与铜箔之间的间距自然形成;例如:若铜箔为长方形形状,则石墨片的长度超出铜箔的长度1.5-2.5cm,石墨片的宽度超出铜箔的宽度1.5-2.5cm;若铜箔为圆形形状,则石墨片的最小宽度也超出铜箔的半径1.5-2.5cm。

54.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

55.步骤33,对cvd炉抽真空至10.0-30.0pa,向cvd炉内通入n

1 sccm的氩气并保持,120.0≤n1≤280,然后使cvd炉升温至t

0 ℃并保持,1050.0≤t0≤1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,10.0≤n2≤30.0,进行退火5.0-15.0min。

56.步骤34,使cvd炉降温至t

1 ℃并保持,950.0≤t1≤1050.0,然后向cvd炉通入n

3 sccm的甲烷并保持,2.0≤n3≤5.0,调整氢气的流量为n

4 sccm,12.0≤n4≤30.0sccm并保持,调整氩气的流量为n

5 sccm并保持,120.0≤n5≤280.0,使单层石墨烯生长1.0-1.5h。

57.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温,0≤t3≤2.0h。进一步的,可以通过将cvd的炉膛拉至一侧,使中间样品区域无法在炉膛中保温,使其与大气相接快速降温,同时可以辅助采用风机加速冷却。上述步骤中,使cvd炉在2小时以内降温至室温,避免了残余气体在高温区分解后产生对的无定形碳沉积在单层石墨烯上,而且如果cvd炉降温时间过长还可能造成铜原子的逃逸同时带走表面的碳原子造成石墨烯结构的破坏,而且游离碳可能会在这些破坏位生长降低单层石墨烯品质。

58.优选的,t3的取值可以为0.2h、0.5h、0.8h、1.0h、1.2h、1.5h、1.8h或2.0h,t3的取值的具体取值与cvd炉的规格以及其内容物相关。

59.以下为本发明生长单层石墨烯的工艺方法的具体实施例。

60.实施例1:

61.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

62.步骤1,将铜箔固定在阴极并置于质量浓度为4.0%的硫酸水溶液中,在工作电极和对电极之间施加电压v0为2.0v,对铜箔进行处理,保持时间t0为10.0min。

63.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=5.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=10.0。

64.步骤3,包括以下操作步骤:

65.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔2.0cm。

66.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

67.步骤33,对cvd炉抽真空至20.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=120.0,然后使cvd炉升温至t

0 ℃并保持,t0=1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=20.0,进行退火10.0min。

68.步骤34,使cvd炉降温至t

1 ℃并保持,t1=1000.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=2.0,调整氢气的流量为n

4 sccm并保持,n4=12.0,调整氩气的流量为n

5 sccm,n5=120.0,使单层石墨烯生长1.5h。

69.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

70.如图1-4所示,实施例1中生长出来的铜晶粒为几百微米到毫米级的尺寸,包覆良好,在sem低倍和高倍视野下,即使在晶界处均无明显的白色的siox杂质颗粒。

71.实施例2:

72.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

73.步骤1,将铜箔固定在阴极并置于质量浓度为4.0%的硫酸水溶液中,在工作电极和对电极之间施加电压v0为2.3v,对铜箔进行处理,保持时间t0为20.0min。

74.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=5.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=10.0。

75.步骤3,包括以下操作步骤:

76.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔2.0cm。

77.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

78.步骤33,对cvd炉抽真空至20.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=280.0,然后使cvd炉升温至t

0 ℃并保持,t0=1070.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=20.0,进行退火10.0min。

79.步骤34,使cvd炉降温至t

1 ℃并保持,t1=1000.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=5.0,调整氢气的流量为n

4 sccm并保持,n4=30.0,调整氩气的流量为n

5 sccm并保持,n5=120.0,使单层石墨烯生长1.0h。

80.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

81.实施例3:

82.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

83.步骤1,将铜箔固定在阴极并置于质量浓度为5.0%的硫酸水溶液中,在工作电极

和对电极之间施加电压v0为2.0v,对铜箔进行处理,保持时间t0为5.0min。

84.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=7.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=12.0。

85.步骤3,包括以下操作步骤:

86.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔1.5cm。

87.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

88.步骤33,对cvd炉抽真空至10.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=200.0,然后使cvd炉升温至t

0 ℃并保持,t0=1050.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=30.0,进行退火5.0min。

89.步骤34,使cvd炉降温至t

1 ℃并保持,t1=950.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=3.5,调整氢气的流量为n

4 sccm并保持,n4=21.0,调整氩气的流量为n

5 sccm并保持,n5=200.0,使单层石墨烯生长1.2h。

90.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

91.实施例4:

92.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

93.步骤1,将铜箔固定在阴极并置于质量浓度为3.0%的硫酸水溶液中,在工作电极和对电极之间施加电压v0为2.5v,对铜箔进行处理,保持时间t0为15.0min。

94.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=3.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=8.0。

95.步骤3,包括以下操作步骤:

96.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔2.5cm。

97.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

98.步骤33,对cvd炉抽真空至30.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=160.0,然后使cvd炉升温至t0℃并保持,t0=1060.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=10.0,进行退火15.0min。

99.步骤34,使cvd炉降温至t

1 ℃并保持,t1=1050.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=4.0,调整氢气的流量为n

4 sccm并保持,n4=16.0,调整氩气的流量为n

5 sccm并保持,n5=160.0,使单层石墨烯生长1.4h。

100.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

101.实施例5:

102.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

103.步骤1,将铜箔固定在阴极并置于质量浓度为3.5%的硫酸水溶液中,在工作电极和对电极之间施加电压v0为2.4v,对铜箔进行处理,保持时间t0为18.0min。

104.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=4.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=9.0。

105.步骤3,包括以下操作步骤:

106.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔1.8cm。

107.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

108.步骤33,对cvd炉抽真空至25.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=240.0,然后使cvd炉升温至t

0 ℃并保持,t0=1065.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=15.0,进行退火12.0min。

109.步骤34,使cvd炉降温至t1℃并保持,t1=1025.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=3.0,调整氢气的流量为n

4 sccm并保持,n4=25.0,调整氩气的流量为n

5 sccm并保持,n5=240.0,使单层石墨烯生长1.3h。

110.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

111.实施例5:

112.本实施例生长单层石墨烯的工艺方法包括以下操作步骤:

113.步骤1,将铜箔固定在阴极并置于质量浓度为4.5%的硫酸水溶液中,在工作电极和对电极之间施加电压v0为2.1v,对铜箔进行处理,保持时间t0为13.0min。

114.步骤2,将步骤1得到的铜箔置于去离子水中,超声清洗t

1 min,t1=6.0,然后将铜箔置于酒精中,超声清洗t

2 min,t2=10.0。

115.步骤3,包括以下操作步骤:

116.步骤31,将步骤2所得的铜箔放置在一层石墨片上,在铜箔上覆盖另一层石墨片,得到铜箔石墨片复合结构。进一步的,所述石墨片的规格尺寸在各个方向上均超出铜箔2.2cm。

117.步骤32,将铜箔石墨片复合结构盛放在坩埚内,整体放入cvd炉内。

118.步骤33,对cvd炉抽真空至15.0pa,向cvd炉内通入n

1 sccm的氩气并保持,n1=240.0,然后使cvd炉升温至t

0 ℃并保持,t0=1055.0,然后向cvd炉内通入n

2 sccm的氢气并保持,n2=15.0,进行退火8.0min。

119.步骤34,使cvd炉降温至t

1 ℃并保持,t1=975.0,然后向cvd炉通入n

3 sccm的甲烷并保持,n3=2.5,调整氢气的流量为n

4 sccm并保持,n4=14.0,调整氩气的流量为n

5 sccm并保持,n5=160.0,使单层石墨烯生长1.1h。

120.步骤35,单层石墨烯生长完成后,停止向cvd炉通入氢气和甲烷,并使cvd炉在时间t3内降温至室温。

121.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。