1.本发明属于金属材料及加工技术领域,特别涉及纳米碳材料与金属基复合粉末的制备方法,其可以用于制备航空航天、交通运输、建筑、电子等高性能金属材料。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.纳米碳材料是指分散相尺度至少有一维小于100nm的碳材料,其包括富勒烯、碳纳米管、石墨烯等。纳米碳材料具有超强的力学性能(碳纳米管的抗拉强度可达50~200gpa、弹性模量超过1tpa)和优异的导电导热性,是金属基复合材料优良的增强体。

4.纳米碳材料-金属基复合材料制备的难点可以归结于:纳米碳材料的均匀分散问题和纳米碳材料-金属界面结合问题。由于纳米碳材料比表面积大、表面能高,极易团聚,因而其在金属基体中较难均匀分散。另外,碳纳米材料与金属基体晶格差异较大,二者很难形成有效的界面结合。因此,目前纳米碳材料-金属基复合材料的性能与理论值还有较大差距。

5.根据增强相的来源不同,金属基复合材料制备方法可分为:原位合成法和外加法。

6.原位合成法是通过化学反应在基体内原位生成增强相的方法,其增强相的尺寸细小、热力学性能稳定、界面结合强度高。然而原位合成体系较少,反应较难控制,应用领域受限。

7.外加法是将预制的增强相加入熔融态或粉末态的基体中提高性能的方法,在制备块体材料方面应用较多。常见的工艺包括粉末冶金法、压力渗透法、流变铸造法和搅拌铸造法等,其中的铸造方法具有明显成本优势。常规的纳米碳材料-金属基复合材料铸造是将纳米碳材料直接加入到金属熔体中,通过搅拌均匀分散形成金属基复合材料熔体,之后浇注成铸锭或铸件。纳米碳材料的密度约1.2~1.6g/cm3,比常规金属结构材料轻,直接加入搅拌易导致其偏聚于金属熔体的表面。一种解决方法是,通过机械球磨/粉末冶金的方法,先制备高含量的纳米碳材料-金属复合块体材料,再将其以细化剂的形式加入金属熔体中,搅拌、浇注得到纳米碳材料-金属基复合材料铸锭。该方法需要经过雾化制粉、纳米碳材料分散、混粉、球磨、粉末冶金、热压缩、烧结等多个工艺流程,且成本较高。

技术实现要素:

8.针对现有纳米碳材料与金属基复合材料制备工艺复杂、成本高、稳定性差等问题,本发明公开了一种纳米碳材料与金属基复合粉末材料制备方法及应用。该粉末制备方法,避免了复杂的制备工艺流程,同时得到混合均匀、界面结合强度良好的纳米碳材料-金属基复合材料粉末。所述粉末可以在金属材料的粉末冶金、熔铸、3d打印等工艺使用以提高材料的力学性能。

9.为了实现上述目的,本发明采用如下技术方案:

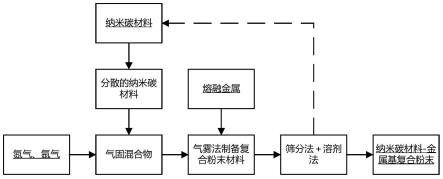

10.本发明的第一个方面,提供了一种纳米碳材料与金属基复合粉末的制备方法,包括:

11.将纳米碳材料进行分散,得到分散的纳米碳材料;

12.将所述分散的纳米碳材料与惰性气体进行混合,得到气体-纳米碳材料混合物;

13.以所述气体-纳米碳材料混合物为冷却气体,将熔融金属进行气雾法制粉,收集粉末,即得。

14.鉴于纳米碳材料-金属基复合材料具有潜在的优异性能和良好应用前景,本发明提供了该材料的低成本设计及制造技术,具有重要的意义。

15.本发明的设计思路为,将“纳米碳材料”经过“分散”、“与气体混合——形成气固混合物”、“气雾法制粉”、“粉末收集”等工艺制备纳米碳材料与金属基复合粉末。其中,“制备纳米碳材料的气固混合物”是其中的关键步骤。采用适宜的分散方法,将纳米碳材料充分分散,保证了后续制备过程中产生流态化的纳米碳材料气固混合物,进而促进了气雾法制粉过程中其以较高压力和流速冷却熔融金属制粉,得到核壳结构或核壳/镶嵌结构的纳米碳材料与金属基复合粉末制备。

16.本发明的第二个方面,提供了上述的方法制备的纳米碳材料与金属基复合粉末。

17.本发明的第三个方面,提供了上述的纳米碳材料与金属基复合粉末在冶金、3d打印中的应用。

18.本发明的有益效果

19.(1)本发明制备纳米碳材料-金属基复合材料可将纳米碳材料均匀、弥散的分布在金属基体中。由于纳米碳材料极易团聚及其与金属不润湿等原因,将其分散到金属基体中难度较大,而球磨方法有容易破坏纳米碳材料的结构影响了增强作用。本发明通过流态化气固混合物的方法冷却熔融金属液滴,在快速冷却过程金属极易包裹纳米碳材料,从而达到了良好的界面结合强度,同时不影响纳米碳材料的结构完整性。

20.(2)本发明把纳米碳材料分散技术与气雾法制粉结合,实现了短流程、快速制备纳米碳材料与金属基复合粉末。传统上,金属基复合材料粉末,需要经过制备金属粉末、球磨混合等步骤,一方面其工艺流程较长,另一方面球磨过程中一维和二维纳米碳材料容易发生缠结或破碎,改变了纳米碳材料的性能,进而将影响其各项性能。

21.(3)本发明的气雾法与水雾法相比,纳米碳材料与金属基复合粉末的界面洁净、无反应产物,因而粉末质量更好。

22.综上所述,本发明将分散的纳米碳材料与气体(氮气或氩气等)混合得到流态化气固混合物,进而通过气雾法制粉,得到纳米碳材料与金属基复合粉末。该方法以气固混合物代替传统方法的气体,只需在现有气雾制粉设备的前端增加气固混合装置,达到不明显增加成本的前提下,制备纳米碳材料与金属基复合粉末。该工艺可以规模化、批量化生产,具有良好的应用和推广前景。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

24.图1为纳米碳材料与金属基复合粉末制备流程图。

25.图2位纳米碳材料与金属基复合粉末示意图。

具体实施方式

26.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

27.一种纳米碳材料与金属基复合粉末材料制备方法,所述制备方法包括:纳米碳材料分散、气固混合、金属材料熔化、复合粉末气雾法制备、粉末收集等工艺步骤。

28.其中,所述纳米碳材料分散,是将纳米碳材料通过机械搅拌法、超声处理法、电场诱导法或表面修饰法等方法得到分散的纳米碳材料。

29.所述纳米碳材料,包括富勒烯、碳纳米管、石墨烯等零维/一维/二维纳米碳材料。

30.所述气固混合,是指将分散后的纳米碳材料与氮气或氩气等混合,形成气体-纳米碳材料混合物。

31.所述金属材料熔化,是指通过真空感应加热炉熔融金属,温度为金属熔点以上50~300℃。

32.所述金属,包括al、zn、mg、cu、fe、ni、co等金属材料。

33.所述复合粉末气雾法制备,是指以气固混合物代替常规冷却气体,利用气雾法制备纳米碳材料与金属基复合粉末。其中,纳米碳材料的气固混合物浓度为:1~100mg/mm3;雾化压力为:0.2~5.0mpa。

34.所述粉末收集,是指通过筛分法和/或溶剂法收集制备的纳米碳材料与金属基复合粉末。

35.本发明提供了一种纳米碳材料与金属的核壳结构或核壳/镶嵌结构复合粉末制备方法。

36.本发明的纳米碳材料与金属基复合粉末可以作为粉末冶金、3d打印的原料,也可以作为金属熔铸过程的细化剂,提高材料的力学性能。

37.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

38.以下实施例中,超声的功率为50w、频率为40khz。

39.分散后的纳米碳材料与气体的混合采用气固混合喷射器,购自上海丽唐环保科技有限公司。

40.实施例1

41.一种碳纳米管与铝复合粉末材料制备方法,制备过程包括:碳纳米管分散、碳纳米管与氩气混合、金属铝熔化、气雾法制备复合粉末、粉末收集等步骤。

42.(1)以乙醇为溶剂,通过超声处理方法分散碳纳米管;然后,通过真空加热干燥得到分散的碳纳米管。碳纳米管/乙醇的重量比为1/100;超声处理时间为4h;真空加热干燥工艺为60℃、24h。

43.(2)将分散后的碳纳米管与氩气等混合,形成氩气-碳纳米管混合物。碳纳米管的气固混合物浓度约为10mg/mm3。

44.(3)通过真空感应加热熔融纯铝。温度为800℃。通过气雾法制备碳纳米管与铝复合粉末。以氩气-碳纳米管的气固混合物代替常规冷却气体,雾化压力为:0.7mpa。

45.(4)以乙醇为溶剂,通过沉淀、筛分收集碳纳米管与铝复合粉末。分离处理的碳纳米管-乙醇混合物可在第(1)步重复使用。

46.实施例2

47.一种富勒烯与锌复合粉末材料制备方法,制备过程包括:富勒烯分散、富勒烯与氮气混合、金属锌熔化、气雾法制备复合粉末、粉末收集等步骤。

48.(1)以乙醇为溶剂,通过超声处理方法分散富勒烯;然后,通过真空加热干燥得到分散的碳纳米管。富勒烯/乙醇的重量比为1/100;超声处理时间为2h;真空加热干燥工艺为70℃、24h。

49.(2)将分散后的富勒烯与氮气等混合,形成氮气-富勒烯混合物。富勒烯的气固混合物浓度约为5mg/mm3。

50.(3)通过真空感应加热熔融纯锌。温度为650℃。通过气雾法制备富勒烯与锌复合粉末。以氮气-富勒烯的气固混合物代替常规冷却气体,雾化压力为:0.8mpa。

51.(4)以乙醇为溶剂,通过沉淀、筛分收集富勒烯与锌复合粉末。分离处理的富勒烯-乙醇混合物可在第(1)步重复使用。

52.对比例1

53.一种碳纳米管与铝复合粉末材料制备方法,制备过程包括:碳纳米管分散、碳纳米管—铝粉球磨制备等步骤。

54.与实施例1的区别在于,复合粉末通过碳纳米管和气雾化铝粉球磨制备。球料比为5∶1;球磨机转速为150r/min;球磨时间为10h。

55.对比例2

56.一种富勒烯与锌复合粉末材料制备方法,制备过程包括:富勒烯分散、富勒烯-乙醇溶液混合、金属锌熔化、水雾法制备复合粉末、粉末收集等步骤。

57.与实施例2的区别在于,采用水雾法制备复合粉末。

58.实施例1、2及对比例1、2制备的复合粉末,作为铝合金细化剂制备的6061铝合金挤压棒材力学性能见表1,力学性能测试方法依据gb t 228.1-2010执行。

59.表1采用不同细化剂制备的6061铝合金挤压棒材的力学性能

[0060][0061]

[0062]

从表1中实施例与对比例的粉末作为铝合金细化剂的效果可以看出:本发明制备粉末可以显著提高材料的力学性能。这是因为本发明制备的纳米碳材料与金属截面结合强度良好、不发生明显团聚。而对比例中复合粉末制备过程中,纳米碳材料的分散性、结构或界面结合出现问题,导致其作为细化剂添加到6061铝合金中,性能提升不明显。

[0063]

综述所述,本发明提供了一种纳米碳材料与金属基复合粉末的制备方法,该工艺可以规模化、批量化生产,具有良好的应用和推广前景。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。