1.本发明涉及输送装置以及成膜装置。

背景技术:

2.在要求输送对象物的宽度方向的位置精度的输送装置中,采用限制输送对象物的宽度方向的位置的结构。例如,在直列(in-line)式的成膜装置中,输送基板载体、掩模的输送装置具备这样的结构。在专利文献1中公开了对输送基板和掩模的输送托盘的宽度方向的位置进行限制的导辊。导辊能够通过驱动部在引导位置和避让位置之间进退。如果输送对象物与上述导辊那样的限制结构之间的间隙过大,则输送精度变差,另外,如果该间隙过小,则有时会因输送对象物与限制结构的接触而产生颗粒。因此,要求适当的间隙的设定。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2005-248249号公报

技术实现要素:

6.发明要解决的课题

7.当在真空下对输送对象物进行输送的情况下,形成输送空间的腔室的周壁可能会因内外的气压差而变形。上述导辊那样的限制结构受到该周壁的变形的影响,限制结构与输送对象物之间的间隙可能会变动。提高腔室的刚性来抑制变形的方法在腔室的制造成本方面不利,特别是在以大型的输送对象物为对象的情况下,腔室也大型化,因此更加不利。

8.本发明提供一种降低腔室的变形对输送对象物的输送精度的影响的技术。

9.用于解决课题的方案

10.根据本发明,提供一种输送装置,其特征在于,所述输送装置具备:

11.腔室,所述腔室形成被维持为真空的输送空间;

12.输送构件,所述输送构件在所述腔室内沿输送方向对输送对象物进行输送;

13.限制构件,所述限制构件对相对于所述输送方向的所述输送对象物的宽度方向的位置进行限制;

14.位置变更构件,所述位置变更构件能够使所述限制构件在所述宽度方向上移动而变更其位置;

15.基准构件,所述基准构件配置在所述腔室内,成为所述限制构件的所述宽度方向的位置的基准;以及

16.支承构件,所述支承构件支承所述基准构件,

17.所述支承构件具备:

18.架台部,所述架台部在所述腔室内与所述腔室分离地配置,搭载所述基准构件;

19.基座部,所述基座部在所述腔室外与所述腔室分离地配置;以及

20.连接部,所述连接部通过形成于所述腔室的壁部的开口部将所述架台部与所述基

座部连接。

21.另外,根据本发明,提供一种成膜装置,是在基板上进行成膜的直列式的成膜装置,其特征在于,所述成膜装置包括输送所述基板的所述输送装置。

22.发明效果

23.根据本发明,能够提供一种降低腔室的变形对输送对象物的输送精度的影响的技术。

附图说明

24.图1是本发明一实施方式的成膜装置的布局图。

25.图2是蒸镀装置的说明图。

26.图3是对准装置的说明图。

27.图4是输送单元的说明图。

28.图5是表示载体引导单元以及掩模引导单元的周边的结构的说明图。

29.图6(a)以及(b)是表示标识的例子的图。

30.图7(a)是有机el显示装置的整体图,(b)是表示一个像素的截面结构的图。

31.附图标记说明

32.1成膜装置、7基准单元、8支承单元、4输送装置、40腔室、41载体输送单元、42掩模输送单元、431限制单元、441限制单元、434位置变更单元、444位置变更单元、80架台部、81基座部、82连接部

具体实施方式

33.以下,参照附图对实施方式进行详细说明。另外,以下的实施方式并不限定权利要求书所涉及的发明。在实施方式中记载有多个特征,但这些多个特征全部并不限于发明所必须的特征,另外,多个特征也可以任意地组合。并且,在附图中,对相同或同样的结构标注相同的附图标记,省略重复的说明。

34.《成膜装置的概要》

35.图1是本发明一实施方式的成膜装置1的布局图。需要说明的是,在各图中,箭头z表示上下方向(重力方向),箭头x以及箭头y表示相互正交的水平方向。成膜装置1是在基板g上成膜蒸镀物质的装置,使用掩模m形成规定图案的蒸镀物质的薄膜。特别是,本实施方式的成膜装置1是能够执行一边输送基板g一边利用蒸镀装置在基板g上蒸镀蒸镀物质的成膜方法的直列式的成膜装置。

36.由成膜装置1进行成膜的基板g的材质可以适当选择玻璃、树脂、金属等材料,优选使用在玻璃上形成有聚酰亚胺等树脂层的材质。作为蒸镀物质,是有机材料、无机材料(金属、金属氧化物等)等物质。成膜装置1例如能够应用于制造显示装置(平板显示器等)、薄膜太阳能电池、有机光电转换元件(有机薄膜摄像元件)等电子器件、光学部件等的制造装置,特别是能够应用于制造有机el面板的制造装置。

37.成膜装置1包括使用基板载体100来输送基板g以及掩模m的装置。基板载体100例如具备保持基板g的机构以及保持掩模m的机构。保持基板g的机构例如是静电吸盘,保持掩模m的机构例如是磁吸附吸盘。掩模m以与基板g重叠的方式保持于基板载体100,基板g保持

在基板载体100与掩模m之间。基板载体100、基板g以及掩模m为板状的形态,以水平姿势被输送。

38.掩模m以及基板载体100沿图1的箭头所示的方向循环地被输送,针对多个基板g反复被利用。基板g从成膜装置1的外部被送入基板送入室110。基板g从基板送入室110向组装室111输送。从载体室120向组装室111输送基板载体100,基板g在组装室111中与基板载体100重叠并被保持。在图1中,将保持有基板g的基板载体100表示为基板载体100g。

39.基板载体100g被输送到准备室112。从掩模室121向准备室112输送掩模m,掩模m和基板载体100g成为上下排列的状态。基板载体100g和掩模m从准备室112向对准装置113输送。在对准装置113中进行基板100与掩模m的x-y方向的对位,掩模m以与基板100重叠的方式保持于基板载体100g。在图1中,将保持有基板g和掩模m的基板载体100表示为基板载体100gm。

40.基板载体100gm从对准装置113被输送到蒸镀装置114a。在此,在基板g上成膜蒸镀物质。之后,基板载体100gm经由返回室115被输送到蒸镀装置115b。在此,也在基板g上成膜蒸镀物质。保持有成膜完毕的基板g的基板载体100gm在分离室116中掩模m从基板载体100上下分离。分离后的掩模m在输送室117中向掩模室121输送,基板载体100g向分离室118输送。在分离室118中,成膜完毕的基板g从基板载体100分离,基板g向送出室119输送,基板载体100向载体室120输送。成膜完毕的基板g从送出室119向成膜装置1的外部送出。通过反复进行以上的处理,依次进行成膜处理。

41.《蒸镀装置》

42.图2是蒸镀装置114a的说明图。需要说明的是,蒸镀装置114b也具有与蒸镀装置114a相同的结构。蒸镀装置114a具备:形成输送保持有基板g及掩模m的基板载体100的输送空间2a的输送腔室2;以及多个源腔室3。多个源腔室3在x方向上排列配置,输送空间2a位于这些源腔室3的上方。

43.输送空间2a在使用时被维持为真空,在其x方向的一端部设置有送入口2b,在另一端部设置有送出口2c。保持有基板g及掩模m的基板载体100从送入口2b被送入输送空间2a内,在处理后从送出口2c向外部送出。在送入口2b以及送出口2c设置有闸阀(未图示)。

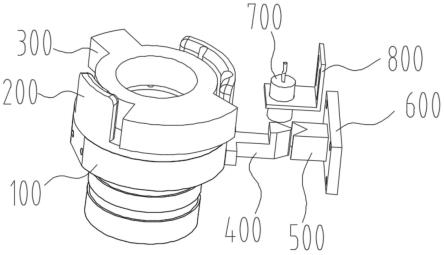

44.在输送空间2a设置有沿x方向排列的多个输送辊2d。该输送辊2d的列在y方向上分离地配置有两列,从下方支承掩模m。各输送辊2d绕y方向的旋转轴旋转。基板载体100在两列输送辊2d的列上载置其y方向的两端部,通过输送辊2d的旋转而在x方向上以水平姿势被输送。

45.在输送空间2a还设置有沿x方向排列的多个导辊2e。该导辊2e的列在y方向上分离地配置有两列,导辊2e限制掩模m的y方向的位置。导辊2e以其周面与掩模m的y方向的侧部相向的方式配置,各导辊2e绕z轴方向的旋转轴自由旋转。

46.各源腔室3内形成在使用时被维持为真空的内部空间。源腔室3具有在上部形成有开口部的箱型,输送空间2a和源腔室3的内部空间经由开口部连通。在各源腔室3中,设置有向上方放出蒸镀物质的蒸镀源3a。本实施方式的蒸镀源3a是所谓的线源,沿y方向延伸设置。蒸镀源3a具备收容蒸镀物质的原材料的坩埚、对坩埚进行加热的加热器等,对原材料进行加热而将作为其蒸气的蒸镀物质向输送空间2a放出。

47.蒸镀装置114a一边在输送腔室2内输送保持有基板g及掩模m的基板载体100,一边

通过蒸镀源3a在基板g上蒸镀蒸镀物质。在本实施方式中,多个源腔室3沿基板载体100的输送方向配置。在从三个源腔室3放出不同种类的蒸镀物质的情况下,能够在基板g上连续地蒸镀不同的蒸镀物质。需要说明的是,源腔室3的数量不限于三个,可以是一个或两个,也可以是四个以上。

48.《对准装置》

49.参照图3说明对准装置113的结构。对准装置113包括输送装置4、架台5以及对准单元6。输送装置4经由架台5设置于工厂等的地面。输送装置4包括腔室40、载体输送单元41、掩模输送单元42、载体引导单元43以及掩模引导单元44。

50.腔室40是形成被维持为真空的输送空间40a的箱型的部件。保持有基板g的基板载体100在输送空间40a内被载体输送单元41沿x方向输送,掩模m在输送空间40a内在基板载体100的下方被掩模输送单元42沿x方向输送。

51.在本实施方式的情况下,载体输送单元41是辊式输送装置。但是,载体输送单元41也可以是磁悬浮式的输送单元等其他种类的输送单元。载体输送单元41在y方向上分离地设置有两组。

52.各载体输送单元41包括沿x方向排列的多个输送辊411、多个驱动轴412以及多个驱动单元413。通过两组载体输送单元41,输送辊411的列在y方向上分离地配置有两列,从下方支承基板载体100。各输送辊411经由沿y方向延伸的驱动轴412与驱动单元413连接,各输送辊411的周面与基板载体100的y方向的端部的底面接触。各驱动单元413以驱动轴412为旋转轴,经由驱动轴412使输送辊411绕y方向的旋转轴旋转。

53.在本实施方式的情况下,掩模输送单元42是辊式输送装置。但是,掩模输送单元42也可以是磁悬浮式的输送单元等其他种类的输送单元。掩模输送单元42在y方向上分离地设置有两组。

54.各掩模输送单元41包括沿x方向排列的多个输送辊421、多个驱动轴422以及多个驱动单元423。通过两组掩模输送单元42,输送辊421的列在y方向上分离地配置有两列,从下方支承掩模m。各输送辊421经由沿y方向延伸的驱动轴422与驱动单元423连接,各输送辊421的周面与掩模m的y方向的端部的底面接触。各驱动单元423以驱动轴422为旋转轴,经由驱动轴422使输送辊421绕y方向的旋转轴旋转。

55.图4是载体输送单元41的驱动单元413以及掩模输送单元42的驱动单元423的详细图。在本实施方式中,在对准时,为了避免输送辊411与基板载体100干涉,输送辊411构成为能够在y方向上位移。具体而言,构成为驱动单元413、驱动轴412以及输送辊411能够通过滑动机构414一体地在y方向上位移。通过该位移,输送辊411能够在实线所示的输送位置与避免与基板载体100的干涉的比输送位置靠外侧的退避位置之间进行位置变更。

56.驱动单元413包括电机413a作为其驱动源,电机413a的输出轴与驱动轴412连结。通过电机413a的驱动,输送辊411旋转。驱动轴412通过形成于腔室40的侧壁的开口部40d向腔室40的内外延伸设置。为了将开口部40d相对于腔室40外的环境进行密封,在驱动单元413与腔室40的侧壁之间设置有密封结构413b。密封结构413b包括能够在y方向上伸缩的筒状且波纹状的密封部件。

57.驱动单元423包括电机423a作为其驱动源,电机423a的输出轴与驱动轴422连结。通过电机423a的驱动,输送辊421旋转。驱动轴422通过形成于腔室40的侧壁的开口部40e向

腔室40的内外延伸设置。输送辊421与输送辊411不同,不需要其位移。因此,驱动单元423的位置是固定的位置。在开口部40e插入有驱动单元423的衬套部,相对于腔室40外的环境被密封。

58.返回到图3。载体引导单元43以使由载体输送单元41输送的基板载体100的位置在y方向上不偏移的方式进行引导。在本实施方式的情况下,载体引导单元43在y方向上分离地设置有两组,通过这两组载体引导单元43来规定基板载体100的输送路径的y方向的宽度。

59.各载体引导单元43包括多个限制单元431和多个位置变更单元434。多个限制单元431在x方向上分离地配置,在基板载体100的输送过程中,限制相对于输送方向(x方向)的基板载体100的宽度方向(在本实施方式的情况下为y方向)的位置。在本实施方式的情况下,限制单元431包括导辊432和将导辊432支承为绕z方向的轴旋转自如的支承部件433。导辊432具有与基板载体100的侧部相向的周面,自由旋转自如地支承于支承部件433。若基板载体100斜行,则基板载体100与导辊432抵接,从而基板载体100的y方向的位置被限制。导辊432在x方向上位于与卡合部101、臂部件60错开的位置。

60.若基板载体100与导辊432之间的间隙过大,则基板载体100的输送精度变差,若该间隙过小,则基板载体100与导辊432的干涉频发而容易产生颗粒。位置变更单元434是能够使限制单元431在基板载体100的宽度方向(在本实施方式的情况下为y方向)上移动而变更其位置的单元。通过利用位置变更单元434调节限制单元431的位置,能够适当地设定位于y方向的适当位置的基板载体100与导辊432之间的间隙。

61.本实施方式的位置变更单元434包括驱动轴435和驱动单元436。驱动轴435沿y方向延伸设置,将限制单元431与驱动单元436连接。驱动单元436包括使驱动轴435与限制单元431一起在y方向上移动的致动器。详细情况在后面叙述。

62.掩模引导单元44以使由掩模输送单元42输送的掩模m的位置在y方向上不偏移的方式进行引导。在本实施方式的情况下,掩模引导单元44在y方向上分离地设置有两组,通过这两组掩模引导单元44来规定掩模m的输送路径的y方向的宽度。

63.需要说明的是,在本实施方式中,在对准后,保持有基板g的基板载体100重叠在掩模m上,基板载体100除了保持基板g之外还保持掩模m。基板g、掩模m以及基板载体100的层叠体(参照图2)在对准装置113中由输送单元42输送,通过掩模引导单元44限制y方向的位置。

64.各掩模引导单元44包括多个限制单元441和多个位置变更单元444。多个限制单元441在x方向上分离地配置,在基板载体100的输送过程中,限制相对于输送方向(x方向)的基板载体100的宽度方向(在本实施方式的情况下为y方向)的位置。在本实施方式的情况下,限制单元441包括导辊442和将导辊442支承为绕z方向的轴旋转自如的支承部件443。导辊442具有与掩模m的侧部相向的周面,自由旋转自如地支承于支承部件443。若掩模m斜行,则掩模m与导辊442抵接,从而掩模m的y方向的位置被限制。

65.若掩模m与导辊442之间的间隙过大,则掩模m的输送精度变差,若该间隙过小,则掩模m与导辊442的干涉频发而容易产生颗粒。位置变更单元444是能够使限制单元441在掩模m的宽度方向(在本实施方式的情况下为y方向)上移动而变更其位置的单元。通过利用位置变更单元444调节限制单元441的位置,能够适当地设定位于y方向的适当位置的掩模m与

导辊442之间的间隙。

66.本实施方式的位置变更单元444包括驱动轴445和驱动单元446。驱动轴445沿y方向延伸设置,将限制单元441与驱动单元446连接。驱动单元446包括使驱动轴445与限制单元441一起在y方向上移动的致动器。详细情况在后面叙述。

67.对准单元6是如下的机构:在输送空间40a内进行保持于基板载体100的基板g与掩模m在x-y平面上的对位,使基板载体100下降到掩模m上而使掩模m也保持于基板载体100。

68.接着,对准单元6具备:使基板载体100在输送空间40a内升降的升降单元6a;使升降单元6a在x-y平面上移动的移动单元6b;以及多个测量单元65。升降单元6a包括:沿z方向延伸设置的多个臂部件60;支承多个臂部件60的升降台62;以及使升降台62升降的驱动单元63。

69.多个臂部件60在x方向以及y方向上分离地配置,经由形成于腔室40的顶壁的开口部40b向腔室40的内外延伸设置。为了将开口部40b相对于装置外的环境进行密封,在臂部件60与腔室40的顶壁之间设置有密封结构61。密封结构61包括能够在z方向上伸缩的筒状且波纹状的密封部件。

70.臂部件60在其下端部具有爪状的卡合部60a。通过使卡合部60a从下方与形成于基板载体100的侧部的卡合部101抵接,从而成为基板载体100载置于多个臂部件60的卡合部60a的状态。

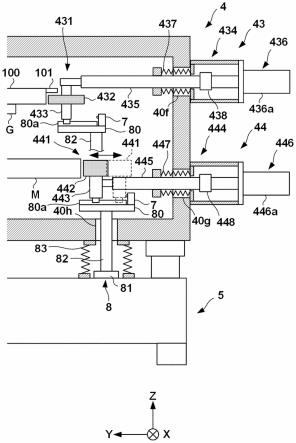

71.驱动单元63例如具有滚珠丝杠机构,使升降台62沿着滚珠丝杠轴63a升降。通过升降台62的升降,能够使载置于多个臂部件60的卡合部60a的基板载体100升降。

72.移动单元6b经由多个支柱64与驱动单元63连接,通过使驱动单元63在x方向、y方向、θ方向上位移,能够使升降单元6a整体、即基板载体100在x方向、y方向、θ方向上位移。移动单元6b例如包括固定于腔室40的底板、位于底板的上方且竖立设置有多个支柱64的可动板、以及配置在底板与可动板之间且使可动板相对于底板位移的多个致动器。

73.多个测量单元65测量保持于基板载体100的基板g与掩模m的位置偏移。本实施方式的测量单元65是拍摄图像的拍摄装置(照相机),经由形成于腔室40的顶壁的透过部40c对输送空间40a内的基板g和掩模m进行拍摄。在基板g以及掩模m上分别形成有对准标记,测量单元65对这些对准标记进行拍摄。而且,能够根据基板g以及掩模m的各对准标记的位置,运算基板g以及掩模m的x方向、y方向以及θ方向的位置偏移量。

74.需要说明的是,若基板载体100以及掩模m在y方向上斜行地被输送,则基板g与掩模m的位置偏移量大,另外,有时各对准标记无法收纳于测量单元65的视野内。但是,在本实施方式中,基板载体100以及掩模m在y方向的位置被各引导单元43、44限制的同时被输送,因此,能够防止基板载体100以及掩模m在y方向上斜行地被输送。因此,即便在对准前,基板g与掩模m的位置偏移量也小,另外,能够将各对准标记收纳在测量单元65的视野内。即,通过提高保持有基板g的基板载体100和掩模m的各输送精度,也能够提高对准精度。

75.说明对准装置113中的对准动作。首先,如图3所示,在配置有臂部件60、输送辊411、限制单元431以及441的状态下,在输送空间40a内输送保持有基板g的基板载体100以及掩模m,在规定位置停止输送。升降单元6a使臂部件60上升,将基板载体100从输送辊411抬起。输送辊411向退避位置(图4)移动。升降单元6a使臂部件60下降,使基板载体100向基板g与掩模m接近的位置下降。需要说明的是,这以后的对准也可以在通过未图示的升降台

抬起掩模m并将掩模m保持于升降台的状态下进行。

76.利用多个测量单元65测量基板g以及掩模m的各对准标记,运算基板g以及掩模m的x方向、y方向以及θ方向的位置偏移量。根据运算结果对移动单元6b进行驱动,进行基板g与掩模m的对位。升降单元6a使臂部件60下降,以基板g与掩模m重叠的方式使基板载体100下降。需要说明的是,在掩模m形成有避免与卡合部60a的干涉的凹部,当使臂部件60下降时,卡合部60a进入凹部。之后,利用基板载体100保持掩模m。使输送辊421旋转,将保持有基板g及掩模m的基板载体100向对准装置113外输送。

77.《限制单元的定位》

78.在本实施方式的情况下,输送空间40a被维持为真空状态,另一方面,腔室40外处于大气压下。腔室40的周壁可能会因内外的气压差而变形。该变形有可能影响基板载体100与导辊432之间的间隙、掩模m与导辊442之间的间隙。即,若在输送空间40a处于大气压下的状态下进行这些间隙的调整,则之后若输送空间40a被抽真空,则间隙可能会因腔室40的周壁的变形而变动。根据以下所述的本实施方式的结构,能够降低腔室40的周壁的变形的影响。

79.图5是表示载体引导单元43以及掩模引导单元44的周边的结构的说明图。位置变更单元434的驱动轴435通过形成于腔室40的侧壁的开口部40f向腔室40的内外延伸设置。为了将开口部40f相对于腔室40外的环境进行密封,在驱动轴435与腔室40的侧壁之间设置有密封结构437。密封结构437包括能够在y方向上伸缩的筒状且波纹状的密封部件。驱动单元436具备电动缸436a,其杆部经由接头部438与驱动轴435连结。接头部438例如是浮动接头,是允许杆部与驱动轴435的位置偏移的接头。电动缸436a能够控制伸缩量。

80.位置变更单元444的驱动轴445通过形成于腔室40的侧壁的开口部40g向腔室40的内外延伸设置。为了将开口部40g相对于腔室40外的环境进行密封,在驱动轴445与腔室40的侧壁之间设置有密封结构447。密封结构447包括能够在y方向上伸缩的筒状且波纹状的密封部件。驱动单元446具备电动缸446a,其杆部经由接头部448与驱动轴445连结。接头部448例如是浮动接头,是允许杆部与驱动轴445的位置偏移的接头。电动缸446a能够控制伸缩量。

81.在图5中,还图示了成为限制单元431、441的y方向的各位置的基准的基准单元7和支承基准单元7的支承单元8的结构例。基准单元7和支承单元8针对限制单元431、441分别设置,但由于是相同的结构,因此,对相对于限制单元441设置的基准单元7和支承单元8的结构进行说明。

82.基准单元7配置在腔室40a内,是成为限制单元441的y宽度方向的位置的基准的单元。在本实施方式的情况下,基准单元7是配置在由位置变更单元444进行的限制单元441的位置变更范围内且能够与限制单元441抵接的抵接部件。在图5中,实线所示的限制单元441位于限制位置,虚线所示的限制单元441位于复位位置。

83.在限制位置处,限制单元441限制掩模m的y方向的位置。复位位置是限制单元441与基准单元7抵接的位置,是限制单元441的y方向的原点位置。基准单元7也可以称为通过与支承部件443的物理抵接来阻止限制单元441向y方向外侧的移动的止动件。限制单元441是否与基准单元7抵接能够通过由电流传感器检测电动缸446a的电流值的变化(增大)来判定。通过以复位位置为基准对电动缸446的伸长量进行控制,能够控制限制单元441的限制

位置。

84.支承单元8包括架台部80、基座部81以及连接部82。架台部80是在腔室40内与腔室40分离地配置的部件。在架台部80搭载有基准单元7。基准单元7固定于架台部80。在本实施方式中,在架台部80上设置有沿y方向延伸设置的导轨80a。限制单元441的支承部件443在其底部具有与导轨80a卡合的卡合部,限制单元441通过导轨80a来引导限制位置与复位位置之间的移动。

85.基座部81是在腔室40外与腔室40分离地配置的部件,在本实施方式的情况下,固定于架台5。基座部81也可以不固定于架台5,而固定于设置有对准装置113的工厂的地板上。连接部82是将基座部81与架台部80连接并相对于基座部81支承架台部80的支柱部件。

86.连接部82通过形成于腔室40的底壁的开口部40h向腔室40的内外沿z方向延伸设置。为了将开口部40h相对于腔室40外的环境进行密封,在腔室40的底壁与架台5之间设置有密封结构83。密封结构83包括能够在z方向上伸缩的筒状且波纹状的密封部件。密封结构83也可以设置在连接部82与腔室40的底壁之间。

87.这样,支承单元8是不受腔室40的变形的影响的、与腔室40独立的结构体(独立架台)。因此,支承于支承单元8的基准单元7也不受腔室40的变形的影响,其位置也不会随着腔室40的变形而变动。限制单元441的复位位置成为不受腔室40的变形影响的位置。通过将限制位置设定在使限制单元441从复位位置沿y方向移动了规定距离的位置,能够适当地设定掩模m与导辊442之间的间隙,能够提高输送精度。即便因腔室40的变形而在驱动轴445和驱动单元446产生位置偏移,也能够通过接头部448将其吸收。这样,在本实施方式中,能够降低腔室40的变形对掩模m、基板载体100这样的输送对象物的输送精度的影响。

88.接着,在设定限制单元431、限制单元441的限制位置时,若在腔室40中存在某些标识,则作业效率提高。但是,如上所述,腔室40可能会因其内部处于真空状态或大气压下而产生变形。因此,标识优选设置于腔室40的周壁中的、变形量比其他部分小的部分。图6(a)以及图6(b)表示其一例。

89.图6(a)表示腔室40的前壁4a。前壁4a是腔室40的周壁中的、在基板载体100的输送方向(x方向)上位于上游侧的壁部(参照图1)。在前壁4a形成有通过未图示的闸阀而开闭的送入口4b、4d。送入口4b是用于将保持有基板g的基板载体100送入腔室40内的开口部,送入口4d是用于将掩模m送入腔室40内的开口部。

90.送入口4b的周壁4c设计成与腔室40的周壁的其他部分相比,部件厚度厚且刚性高,在腔室40内部处于真空状态或大气压下的变形量比其他部分小。因此,在周壁4c形成有标识4f。该标识4f与基板载体100的输送路径上的基板载体100的宽度方向(y方向)的位置一致地形成。在本实施方式的情况下,标识4f是切口,但也可以是通过涂料的涂敷而形成的标识。

91.能够以使导辊432与标识4f一致的方式设定限制单元431的限制位置,特别是,能够使沿x方向排列的多个限制单元431的各限制位置对齐。这样的限制位置的调整例如在腔室40的内部向大气开放的状态下进行,记录从复位位置到限制位置的距离。接着,在使腔室40成为真空状态的情况下,在使限制单元431位于复位位置之后,使限制单元431沿y方向移动所记录的距离即可。

92.在送入口4d的周壁4e形成有标识4g。该标识4g与掩模m的输送路径上的掩模m的宽

度方向(y方向)的位置一致地形成。

93.能够以使导辊442与标识4g一致的方式设定限制单元441的限制位置,特别是,能够使沿x方向排列的多个限制单元441的各限制位置对齐。

94.图6(b)表示腔室40的后壁4h。后壁4h是腔室40的周壁中的、在基板载体100的输送方向(x方向)上位于下游侧的壁部(参照图1)。在后壁4h形成有通过未图示的闸阀而开闭的送出口4i。送出口4i是用于将保持有基板g及掩模m的基板载体100从腔室40送出的开口部。

95.送出口4i的周壁4j设计成与腔室40的周壁的其他部分相比,部件厚度厚且刚性高,在腔室40内部处于真空状态或大气压下的变形量比其他部分小。因此,在周壁4j形成有标识4k。该标识4k与掩模m的输送路径上的掩模m的宽度方向(y方向)的位置一致地形成。

96.能够以使导辊442与标识4k一致的方式设定限制单元441的限制位置,特别是,能够使沿x方向排列的多个限制单元441的各限制位置对齐。

97.在图6(a)以及图6(b)的例子中,在送入口4b、4d的周壁4c、4e和送出口4i的周壁4j双方形成有对应的标识4f、4g、4k,但也可以仅在送入口或仅在送出口形成标识。

98.《输送装置的其他结构例》

99.在图3~图6(b)的例子中,对对准装置113中的输送装置4进行了说明,但输送装置4的结构也能够应用于其他装置或室。例如,能够应用于图2所例示的蒸镀装置114a,在该情况下,对于蒸镀装置114a的导辊2e,能够应用位置变更单元444、基准单元7以及支承单元8。

100.另外,在图5的例子中,将基准单元7设为抵接部件,但基准单元7也可以是能够对限制单元431或限制单元441相对于该基准单元7的y方向的位置进行测距的传感器,例如,基准单元7也可以是激光测距计。在该情况下,通过基于激光测距计的测量结果来设定限制位置,能够不受腔室40的变形影响地将限制单元431或限制单元441配置在适当的限制位置。另外,不需要限制单元431或441与基准单元7的抵接,能够防止由抵接引起的颗粒的产生。

101.另外,相对于一个位置变更单元434的限制单元431的数量可以是一个,也可以是多个。在多个的情况下,该多个限制单元431通过一个位置变更单元434同时移动。同样地,相对于一个位置变更单元444的限制单元441的数量可以是一个,也可以是多个。在多个的情况下,该多个限制单元441通过一个位置变更单元444同时移动。

102.另外,相对于一个支承单元8的基准单元7的数量可以是一个,也可以是多个。同样地,相对于一个支承单元8的限制单元431或441的数量可以是一个,也可以是多个。

103.《电子器件》

104.接着,对电子器件的一例进行说明。以下,作为电子器件的例子,例示有机el显示装置的结构。

105.首先,说明制造的有机el显示装置。图7(a)是有机el显示装置500的整体图,图7(b)是表示一个像素的截面结构的图。

106.如图7(a)所示,在有机el显示装置500的显示区域51中,呈矩阵状地配置有多个具备多个发光元件的像素52。每一个发光元件具有具备被一对电极夹着的有机层的结构,详细情况在后面说明。

107.需要说明的是,在此所说的像素是指在显示区域51中能够进行所希望的颜色的显示的最小单位。在彩色有机el显示装置的情况下,通过示出彼此不同的发光的第一发光元

件52r、第二发光元件52g、第三发光元件52b的多个子像素的组合来构成像素52。像素52大多由红色(r)发光元件、绿色(g)发光元件以及蓝色(b)发光元件这三种子像素的组合构成,但并不限定于此。像素52只要包含至少一种子像素即可,优选包含两种以上的子像素,更优选包含三种以上的子像素。作为构成像素52的子像素,例如也可以是红色(r)发光元件、绿色(g)发光元件、蓝色(b)发光元件以及黄色(y)发光元件这四种子像素的组合。

108.图7(b)是图7(a)的a-b线处的局部截面示意图。像素52具有由有机el元件构成的多个子像素,该有机el元件在基板53上具备第一电极(阳极)54、空穴输送层55、红色层56r/绿色层56g/蓝色层56b中的任一个、电子输送层57以及第二电极(阴极)58。其中,空穴输送层55、红色层56r、绿色层56g、蓝色层56b、电子输送层57相当于有机层。红色层56r、绿色层56g、蓝色层56b分别形成为与发出红色光、绿色光、蓝色光的发光元件(也有时记为有机el元件)对应的图案。

109.另外,第一电极54按照每个发光元件分离地形成。空穴输送层55、电子输送层57以及第二电极58可以遍及多个发光元件52r、52g、52b而共同形成,也可以按照每个发光元件形成。即,如图7(b)所示,也可以在空穴输送层55遍及多个子像素区域而形成为共用的层之后,红色层56r、绿色层56g、蓝色层56b按照每个子像素区域分离地形成,进而在其上电子输送层57和第二电极58遍及多个子像素区域而形成为共用的层。

110.需要说明的是,为了防止接近的第一电极54之间的短路,在第一电极54之间设置有绝缘层59。并且,由于有机el层会因水分、氧而劣化,因此,设置有用于保护有机el元件免受水分、氧侵蚀的保护层600。

111.在图7(b)中,空穴输送层55和电子输送层57用一层示出,但根据有机el显示元件的结构,也可以由具有空穴阻挡层、电子阻挡层的多层形成。另外,也可以在第一电极54与空穴输送层55之间形成空穴注入层,该空穴注入层具有能够顺利地进行空穴从第一电极54向空穴输送层55的注入的能带结构。同样地,也可以在第二电极58与电子输送层57之间也形成电子注入层。

112.红色层56r、绿色层56g、蓝色层56b分别可以由单一的发光层形成,也可以通过层叠多层而形成。例如,也可以由2层构成红色层56r,由红色的发光层形成上侧的层,由空穴输送层或电子阻挡层形成下侧的层。或者,也可以由红色的发光层形成下侧的层,由电子输送层或空穴阻挡层形成上侧的层。通过这样在发光层的下侧或上侧设置层,调整发光层中的发光位置,调整光路长度,从而具有提高发光元件的色纯度的效果。

113.需要说明的是,在此,示出了红色层56r的例子,但在绿色层56g、蓝色层56b中也可以采用同样的结构。另外,层叠数也可以为2层以上。并且,可以如发光层和电子阻挡层那样层叠不同材料的层,也可以层叠相同材料的层,例如层叠2层以上的发光层等。

114.在这样的电子器件的制造中,能够应用上述成膜装置1,该制造方法能够包括:输送基板g的输送工序;以及利用蒸镀装置114a、114b在被输送的基板g上蒸镀各层中的至少任一层的蒸镀工序。

115.本发明并不限定于上述实施方式,能够在不脱离发明的精神和范围的情况下进行各种变更以及变形。因此,为了公开发明的范围而附加权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。