1.本发明属于钨冶金技术领域,具体涉及一种分离回收细粒级黑白钨锡混合精矿中钨锡的方法。

背景技术:

2.钨矿是我国的优势矿产资源,中国钨矿储量居世界首位。我国钨矿储量虽大,但品位低,难选矿占相当比重。其中白钨矿和黑、白钨混合矿大部分组分复杂,有用矿物嵌布于粒度细的矿石中,分选难度大,其主要是因为白钨矿的嵌布粒度要比黑钨矿细的多,因此细粒黑、白钨混杂不可避免,同时矿中伴生有锡、铜、铁、锌等金属更加增大了分选难度。粗粒级的钨锡矿通常采用重选回收,但对于细粒嵌布的黑白钨多金属矿,一般采用浮选回收。浮选工艺是回收黑白钨矿物的一种重要方法,即采用浮选工艺将黑钨矿和白钨矿同时浮选,获得黑白钨混合精矿。在黑白钨浮选工艺中,部分锡石富集于黑白钨混合精矿中,成为黑白钨锡混合精矿。这种细粒级黑白钨锡混合精矿采用传统的选矿工艺,难以将钨、锡继续进行深度分离或富集。目前这种细粒级黑白钨锡混合精矿采用传统精选工艺分离金属回收率在70%左右,不利于钨、锡资源的综合回收利用。

3.黑白钨锡矿混合精矿中的锡矿石主要以二氧化锡和黄锡矿的形式存在。专利cn103484671a公开了一种含钨锡精矿钨锡分离的方法,该方法将含钨锡精矿磨细后直接用低压高温碱煮的方式进行钨锡分离。专利cn103725879a公开了一种应用化工冶金技术以钨锡共生矿直接制取钨、锡化工产品的方法,以钨锡共生矿为原料,磨矿后,以硝酸进行酸解,得钨锡混渣,用氨水溶解后,得钨酸铵和锡渣。专利cn113699374a公开了一种含锡低度混合钨矿中锡的富集方法,包括酸洗-酸分解-碱溶-碱分解等步骤,该方法首先用盐酸酸洗,含锡低度混合钨矿中的钙、磷等杂质初步浸出,然后在氧化条件下,用浓盐酸分解,将含锡低度混合钨矿中的杂质钙、磷等进一步浸出,黄锡矿容易与酸碱反应,使锡金属进入液相,因此用以上方法处理锡矿石会导致金属锡的回收率低。同时黑白钨锡矿中还有部分金属钨以二硫化钨的形式存在,如直接用高温碱煮的方法很难浸出这部分金属钨,同样导致金属钨回收率低。因此如何将细粒级黑白钨锡矿进行高效分离,提高金属回收率,是细粒级黑白钨锡矿分离迫切需解决的问题。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种分离回收细粒级黑白钨锡混合精矿中钨锡的方法。该方法可以高效的将细粒级黑白钨锡混合精矿中钨和锡分离回收,并且具有较高的回收率。

5.本发明的一个方面,本发明提出了一种分离回收细粒级黑白钨锡混合精矿中钨锡的方法。本技术中的细粒级黑白钨锡矿指粒径小于120μm的黑白钨锡矿。根据本发明的实施例,该方法包括:

6.(1)将细粒级黑白钨锡矿和硝酸钠混合后焙烧,以便得到含有二氧化锡、钨酸钠和

三氧化钨的焙烧混合物;

7.(2)将所述含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物与氢氧化钠溶液混合反应后过滤,以便得到钨酸钠溶液和含有二氧化锡以及金属杂质元素的锡渣;

8.(3)将所述含有二氧化锡以及金属杂质元素的锡渣与酸溶液混合反应后过滤,以便得到锡精矿和含有金属杂质盐溶液。

9.根据本发明上述实施例的分离回收细粒级黑白钨锡混合精矿中钨锡的方法,首先,将细粒级黑白钨锡矿和硝酸钠混合后进行焙烧,在焙烧的过程中,硝酸钠分解生成氧化钠和氧气(nano3→

na2o no o2),黑白钨锡矿中的二硫化钨在氧化钠和氧气的作用下被氧化,生成钨酸钠(ws2 na2o o2→

na2wo4 so2),硝酸钠在分解的过程中产生的氧气,可以将黑白钨锡矿中的黄锡矿氧化成稳定的二氧化锡(cu2fesns4 o2→

cuo fe2o3 sno2 so2),从而得到含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物;再次将上述含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物与氢氧化钠溶液混合反应,其中,三氧化钨和氢氧化钠反应生成钨酸钠,该步骤生成的钨酸钠和焙烧过程生成的钨酸钠溶于水,待反应完成后,将上述混合溶液过滤,得钨酸钠溶液和含有二氧化锡以及金属杂质元素的锡渣,得到的钨酸钠直接用于钨冶炼生产中;最后将上述含有二氧化锡以及金属杂质元素的锡渣与酸溶液混合反应,其中锡渣中的金属杂质元素会和酸反应,生成金属杂质盐,该金属杂质盐溶于水,待反应完成后将上述混合溶液过滤,得锡精矿和含有金属杂质盐溶液。由此,该方法可以高效的将细粒级黑白钨锡混合精矿中钨和锡分离回收,并且具有较高的回收率。

10.另外,根据本发明上述实施例的一种分离回收细粒级黑白钨锡混合精矿中钨锡的方法还可以具有如下技术特征:

11.根据本发明的实施例,步骤(1)中,所述黑白钨锡矿与所述硝酸钠的质量比为100:(1~3)。由此,可以显著提高细粒级黑白钨锡混合精矿中钨和锡的回收率。

12.根据本发明的实施例,步骤(1)中,所述焙烧温度为650~750℃,时间为1~3小时。由此,由此,可以显著提高细粒级黑白钨锡混合精矿中钨和锡的回收率。

13.根据本发明的实施例,步骤(2)中,所述氢氧化钠溶液中的水与所述黑白钨锡矿的质量比为(1~1.5):1。由此,可以使三氧化钨和氢氧化钠反应更充分。

14.根据本发明的实施例,步骤(2)中,所述氢氧化钠溶液中氢氧化钠的用量为所述黑白钨锡矿中三氧化钨理论消耗量的2~3倍。由此,可以使三氧化钨和氢氧化钠反应更充分。

15.根据本发明的实施例,步骤(2)中,所述混合反应的温度为110~140℃,时间为1~3小时。由此,可以使三氧化钨和氢氧化钠反应更充分。

16.根据本发明的实施例,步骤(3)中,所述酸溶液中的水与所述黑白钨锡矿的质量比为(1~3):1。由此,可以使酸和锡渣中的金属杂质元素反应更充分。

17.根据本发明的实施例,步骤(3)中,所述酸溶液中酸的用量是所述黑白钨锡矿中金属杂质理论消耗量的1.3~1.8倍。由此,可以使酸和锡渣中的金属杂质元素反应更充分。

18.根据本发明的实施例,步骤(3)中,所述酸包括盐酸或硝酸。

19.根据本发明的实施例,步骤(3)中,所述混合反应的温度为25~60℃,时间为1~3小时。由此,可以使酸和锡渣中的金属杂质元素反应更充分。

20.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

21.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

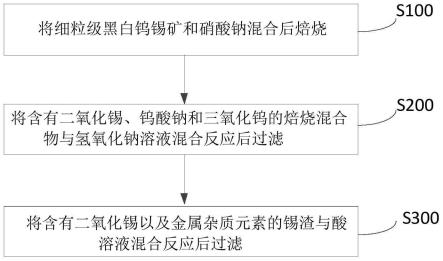

22.图1是根据本发明实施例的分离回收细粒级黑白钨锡混合精矿中钨锡的方法流程图。

具体实施方式

23.下面详细描述本发明的实施例,旨在用于解释本发明,而不能理解为对本发明的限制。

24.在本发明的一个方面,本发明提出了一种分离回收细粒级黑白钨锡混合精矿中钨锡的方法。需要说明的是,本技术中的细粒级黑白钨锡矿的粒径小于120μm。根据本发明的实施例,参考图1,该方法包括:

25.s100:将细粒级黑白钨锡矿和硝酸钠混合后焙烧

26.该步骤中,将细粒级黑白钨锡矿和硝酸钠混合均匀后放置于马弗炉内进行焙烧,在焙烧的过程中,硝酸钠分解生成氧化钠和氧气(nano3→

na2o no o2),黑白钨锡矿中的二硫化钨在氧化钠和氧气的作用下被氧化,生成钨酸钠(ws2 na2o o2→

na2wo4 so2),硝酸钠在分解的过程中产生的氧气可以将黑白钨锡矿中的黄锡矿氧化成稳定的二氧化锡(cu2fesns4 o2→

cuo fe2o3 sno2 so2),从而得到含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物。由此,将黑白钨锡矿中容易与酸碱反应的黄锡矿氧化成稳定的二氧化锡,同时将高温碱煮法很难提取钨的二硫化钨氧化成溶于水的钨酸钠,可以显著提高黑白钨锡矿中锡和钨的回收率。

27.根据本发明的实施例,黑白钨锡矿与硝酸钠的质量比为100:(1~3)。发明人发现,若黑白钨锡矿与硝酸钠的质量比大于100:1时,二硫化钨与黄锡矿氧化不完全,导致钨、锡金属回收率低;若黑白钨锡矿与硝酸钠的质量比小于100:3时,钨、锡金属分离率与回收率无明显提高,为了控制生产成本不必加入过多的硝酸钠。由此,本技术采用黑白钨锡矿与硝酸钠的质量比为100:(1~3),可以显著提高细粒级黑白钨锡混合精矿中钨和锡的回收率。

28.根据本发明的实施例,焙烧温度为650~750℃,时间为1~3小时。发明人发现,若焙烧温度过高或延长焙烧时间,对提高钨、锡金属分离率促进效果有限,反而增加生产成本;若焙烧温度过低或焙烧时间太短,则反应不完全,导致钨、锡金属回收率低。由此,本技术采用焙烧温度为650~750℃,时间为1~3小时,可以显著提高细粒级黑白钨锡混合精矿中钨和锡的回收率。

29.s200:将含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物与氢氧化钠溶液混合反应后过滤

30.该步骤中,将s100中得到的含有二氧化锡、钨酸钠和三氧化钨的焙烧混合物研磨后,加入氢氧化钠溶液,使混合溶液中的三氧化钨和氢氧化钠在温度为110~140℃下反应,其中,三氧化钨和氢氧化钠反应生成钨酸钠,钨酸钠溶于水,同时s100中生成的钨酸钠也溶于水中,1~3小时后,待三氧化钨和氢氧化钠完全反应后,将上述混合溶液过滤,得钨酸钠溶液和含有二氧化锡以及金属杂质元素的锡渣,其中钨酸钠可直接用于钨冶炼生产中。由此,可以将细粒级黑白钨锡矿中的钨元素有效分离回收。需要说明的是,本领域技术人员能

够理解的是,细粒级黑白钨锡矿中的金属杂质元素是黑白钨锡矿中常见金属元素,细粒级黑白钨锡矿中的金属杂质元素主要有钙、铁和锰。

31.根据本发明的实施例,为了使三氧化钨和氢氧化钠反应更充分,氢氧化钠溶液中氢氧化钠的用量为黑白钨锡矿中三氧化钨理论消耗量的2~3倍。进一步地,氢氧化钠溶液中的水与黑白钨锡矿的质量比为(1~1.5):1。由此,可以提高细粒级黑白钨锡矿中钨元素的回收率。

32.s300:将含有二氧化锡以及金属杂质元素的锡渣与酸溶液混合反应后过滤

33.该步骤中,将s200中得到的含有二氧化锡以及金属杂质元素的锡渣和酸溶液混合在25~60℃下发生反应,其中,锡渣中的金属杂质元素钙、铁和锰会和酸反应,生成金属杂质盐,该杂质盐溶于水,1~3小时后,待锡渣中的金属杂质元素钙、铁和锰和酸完全发生反应后,将上述混合溶液过滤,得锡精矿和含有金属杂质盐溶液。由此,可以将细粒级黑白钨锡矿中的锡有效分离回收。

34.根据本发明的实施例,为了使酸和锡渣中的金属杂质元素反应更充分,酸溶液中酸的用量是黑白钨锡矿中金属杂质理论消耗量的1.3~1.8倍,其中,酸包括盐酸或硝酸。进一步地,酸溶液中的水与黑白钨锡矿的质量比为(1~3):1。

35.由此,采用该方法可以高效的将细粒级黑白钨锡混合精矿中钨和锡分离回收,显著提高了钨和锡的回收率。

36.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

37.对比例和实施例中采用的细粒级黑白钨锡矿的粒径为75μm,质量占比98%。该细粒级黑白钨锡矿具体成分质量占比见表1。

38.表1

[0039][0040]

对比例1

[0041]

(1)高温碱浸:称取500g黑白钨锡矿磨细后与氢氧化钠溶液混合反应,氢氧化钠溶液中氢氧化钠用量是黑白钨锡矿中三氧化钨理论氢氧化钠耗量的2倍,氢氧化钠溶液中水与黑白钨锡矿的质量比1:1,反应温度130℃,反应2小时后,过滤,得到钨酸钠溶液与含锡渣。

[0042]

(2)酸浸提纯:将含锡渣与盐酸溶液混合发生反应,盐酸溶液中盐酸用量是黑白钨锡矿中钙、铁、锰消耗盐酸总量的1.5倍,盐酸溶液中水与黑白钨锡矿的质量比2:1,反应温度45℃,反应2小时后,过滤、洗涤得到锡精矿。

[0043]

(3)检测分析:锡精矿烘干重188.6g,锡含量50.3%,三氧化钨含量6.65%,经计算可知,锡回收率为78.4%,三氧化钨回收率为92.9%。

[0044]

对比例2

[0045]

(1)氧化焙烧:称取500g黑白钨锡矿置于马弗炉内焙烧,马弗炉温度设置为750℃,保温3小时,得到焙烧后的黑白钨锡矿备用。

[0046]

(2)高温碱浸:将焙烧后的黑白钨锡矿磨细后与氢氧化钠溶液混合反应,氢氧化钠

溶液中氢氧化钠用量是黑白钨锡矿中三氧化钨理论氢氧化钠耗量的2倍,氢氧化钠溶液中水与黑白钨锡矿的质量比1:1,反应温度130℃,反应2小时后,过滤,得到钨酸钠溶液与含锡渣。

[0047]

(3)酸浸提纯:将含锡渣与盐酸溶液混合发生反应,盐酸溶液中盐酸用量是黑白钨锡矿中钙、铁、锰消耗盐酸总量的1.5倍,盐酸溶液中水与黑白钨锡矿的质量比2:1,反应温度45℃,反应2小时后,过滤、洗涤得到锡精矿。

[0048]

(4)检测分析:锡精矿烘干重190.8g,锡含量51.6%,三氧化钨含量6.35%,经计算可知,锡回收率为81.4%,三氧化钨回收率为93.1%。

[0049]

实施例1

[0050]

(1)氧化焙烧:称取500g黑白钨锡矿加入10g硝酸钠混合均匀,置于马弗炉内焙烧,马弗炉温度设置为700℃,保温2小时,得到含有二氧化锡的焙烧混合物。

[0051]

(2)高温碱浸:将上述含有二氧化锡和三氧化钨的焙烧混合物磨细后与氢氧化钠溶液混合高温反应,氢氧化钠溶液中氢氧化钠用量为黑白钨锡矿中三氧化钨理论氢氧化钠耗量的2倍,氢氧化钠溶液中的水与黑白钨锡矿的质量比为1:1,反应温度130℃,反应2小时后,过滤,得到钨酸钠溶液与含有二氧化锡以及金属杂质元素的锡渣。

[0052]

(3)酸浸提纯:将含有二氧化锡以及金属杂质元素的锡渣加入盐酸溶液进行反应,盐酸溶液中盐酸的用量是黑白钨锡矿中钙、铁、锰消耗盐酸总量的1.5倍,盐酸溶液中的水与黑白钨锡矿的质量比为2:1,反应温度45℃,时间2小时后,过滤、洗涤得到锡精矿。

[0053]

(4)检测分析:锡精矿烘干重205.6g,锡含量58.6%,三氧化钨含量0.46%,经计算可知,锡回收率为99.6%,三氧化钨回收率为99.5%。

[0054]

实施例2

[0055]

实施例2与实施例1的区别之处为:

[0056]

(1)氧化焙烧:称取500g黑白钨锡矿加入5g硝酸钠混合均匀,置于马弗炉内焙烧,马弗炉温度设置为700℃,保温1小时,得到含有二氧化锡的焙烧混合物。

[0057]

(4)检测分析:锡精矿烘干重204.2g,锡含量58.17%,三氧化钨含量0.96%,经计算可知,锡回收率为98.2%,三氧化钨回收率为98.9%。

[0058]

实施例3

[0059]

实施例3与实施例1的区别之处为:

[0060]

(1)氧化焙烧:称取500g黑白钨锡矿加入15g硝酸钠混合均匀,置于马弗炉内焙烧,马弗炉温度设置为700℃,保温3小时,得到含有二氧化锡的焙烧混合物。

[0061]

(4)检测分析:锡精矿烘干重206.3g,锡含量58.3%,三氧化钨含量0.52%,经计算可知,锡回收率为99.4%,三氧化钨回收率为99.4%。

[0062]

实施例4

[0063]

实施例4与实施例1的区别之处为:

[0064]

(1)氧化焙烧:称取500g黑白钨锡矿加入5g硝酸钠混合均匀,置于马弗炉内焙烧,马弗炉温度设置为750℃,保温3小时,得到含有二氧化锡和三氧化钨的焙烧混合物。

[0065]

(4)检测分析:锡精矿烘干重203.6g,锡含量58.42%,三氧化钨含量0.92%,经计算可知,锡回收率为98.3%,三氧化钨回收率为98.9%。

[0066]

实施例5

[0067]

实施例5与实施例1的区别之处为:

[0068]

(1)氧化焙烧:称取500g黑白钨锡矿加入15g硝酸钠混合均匀,置于马弗炉内焙烧,马弗炉温度设置为650℃,保温3小时,得到含有二氧化锡的焙烧混合物。

[0069]

(4)检测分析:锡精矿烘干重208.2g,锡含量56.9%,三氧化钨含量0.81%,经计算可知,锡回收率为97.9%,三氧化钨回收率99.3%。

[0070]

从对比例1-2和实施例1-5得到的锡回收率数据和三氧化钨回收率数据可以看出,在酸碱反应之前,将黑白钨锡矿进行焙烧可以提高锡回收率和钨回收率,但是在黑白钨锡矿中加入硝酸钠后再焙烧,可以显著提高锡回收率和钨回收率,具体的,锡回收率可达99.6%,三氧化钨回收率可达99.5%。

[0071]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0072]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。