1.本发明涉及一种海上风电安装平台主起升系统技术领域,特别涉及一种风电安装平台起升系统绞点销轴横向载荷消除方法。

背景技术:

2.随着社会的发展和科技的进步,人类对于清洁能源的需求也越来越大。风力发电无疑是最具有代表的清洁能源,国内风场主要分布在40m~100m水深区域,综合成本和建造周期,单桩基础风机应用较为广泛,海上风场建设越来越多,海上风电安装平台从而备受欢迎。

3.在单桩基础风机安装的整个过程中,基础桩翻身尤为关键,翻桩过程中,基础桩由水平状态转变为垂直状态,主起升系统由同时受力,逐渐转变为单个主起升系统受力,如图5所示,因桩体长度的因素,翻桩起始阶段两套起升系统张角达40

°

。

4.由于起升系统张角较大,起升和翻桩过程中,主起升销轴具有较大轴向变化力矩,主起升销轴可能会发生滑出主起升耳板,从而导致较大安全问题。

技术实现要素:

5.本发明目的在于解决上述技术问题,提供了一种风电安装平台起升系统绞点销轴横向载荷消除方法,具体技术方案如下:一种风电安装平台起升系统绞点销轴横向载荷消除方法,所述起升系统包括两个分别通过绳缆牵拉连接风电设备的水平设置的销轴,在起升并且翻转风电设备过程中,两个销轴对应的绳缆之间呈40

°

张角,从而使得两个销轴分别产生横向载荷,所述横向载荷消除方法包括如下步骤:1).在一固定架上设置两对起升耳板,在两对起升耳板上分别加工销轴孔,形成用于安装两个销轴的两对销轴孔,并且两对销轴孔即四个销轴孔同轴;2).对两对销轴孔的同轴度进行检查,在同轴度不满足要求的情况下重复步骤1直至两对销轴孔的同轴度符合要求;3).以位于两对起升耳板中部的两个起升耳板的销轴孔为定位基准,在所述的两个起升耳板之间安装剪力轴孔加工工装,在所述剪力轴孔加工工装定位加工镗棒,继而在所述剪力轴耳板上加工剪力轴孔,在所述的两个起升耳板之间纵向分布设置一对水平的剪力轴耳板;4).在两对起升耳板上分别安装一销轴,在一对剪力轴耳板上安装剪力轴,两根销轴的相向的端部分别铰接于剪力轴并且互相咬合,三轴的轴心位于同一平面内并且相交于一点。

6.所述的风电安装平台起升系统绞点销轴横向载荷消除方法,其进一步设计在于:步骤1)中,两对销轴孔加工方法:在两对起升耳板画出销轴孔中心线,采用一根镗棒进行镗孔一次加工两对起升耳板上的两套销轴孔。

7.所述的风电安装平台起升系统绞点销轴横向载荷消除方法,其进一步设计在于:步骤2)中销轴孔加工完成后,检查两对起升耳板,要求:两对销轴孔同轴度偏差≤0.05mm;

两对起升耳板内部开档尺寸偏差-1mm-0.5mm,起升耳板孔径偏差为0.05mm-0.1mm。

8.所述的风电安装平台起升系统绞点销轴横向载荷消除方法,其进一步设计在于:所述剪力轴孔加工工装包括定位轴、两个端面板以及定位块,所述定位轴的直径小于销轴孔的孔径,定位轴穿插在所述两个起升耳板的销轴孔中;所述两个端面板箍套固定在所述定位轴的近两端部位,端面板外径公差范围为-0.03~-0.08mm;所述两个端面板相对的侧面均具有环形台阶,所述环形台阶与所述销轴孔的内壁配合,并且环形台阶与销轴孔的配合长度不小于15mm,所述两个端面板与所述两个起升耳板的重磅板贴合安装;所述定位轴的中部设置有贯通孔,所述定位块竖向固定设置在贯通孔内,定位块的内部竖向设置有定位孔。

9.本发明的有益效果在于:利用剪力轴同时承载起升系统在起升作业过程中由于起升张角所产生的相向的两个横向载荷,使得横向载荷被有效消除,从而使得起升作业过程中,两根销轴的姿态始终保持稳定,确保起升作业顺利进行;通过提高两对起升耳板上的销轴孔的同轴度,并且经由销轴孔定位安装用以加工剪力轴孔的加工工装,使得剪力轴与两根销轴的轴心处于同一平面内并且相交于一点,确保剪力轴的安装精度足以完全消除销轴的横向载荷。

附图说明

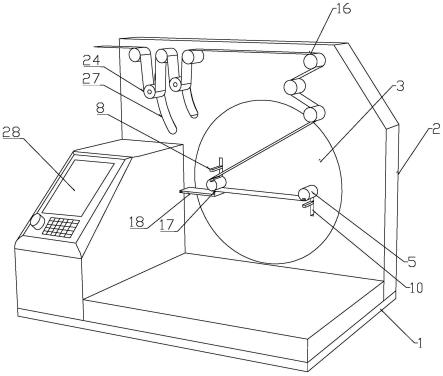

10.图1为本发明一种大张角定滑轮组耳板示意图。

11.图2为本发明剪力轴工装利用主板定位示意图。

12.图3为本发明剪力轴工装系统示意图。

13.图4为剪力轴与两个销轴之间的装配结构示意图。

14.图5为现有技术在起升作业时存在张角的状态示意图。

具体实施方式

15.以下结合说明书附图以及实施例对本发明进行进一步说明:如图所示的一种风电安装平台起升系统绞点销轴横向载荷消除方法,起升系统包括两个分别通过绳缆牵拉连接风电设备的水平设置的销轴,在起升并且翻转风电设备过程中,两个销轴对应的绳缆之间呈40

°

张角,从而使得两个销轴分别产生横向载荷,横向载荷消除方法包括如下步骤:1).在一固定架3上设置两对起升耳板,第一起升耳板11与第二起升耳板12为一对,第三起升耳板13与第四起升耳板14为一对,每对起升耳板之间形成一用于安装销轴的销轴位1;在两对起升耳板上分别加工销轴孔,形成用于安装两个销轴的两对销轴孔,并且两对销轴孔即四个销轴孔同轴;2).对两对销轴孔的同轴度进行检查,在同轴度不满足要求的情况下重复步骤1直至两对销轴孔的同轴度符合要求;3).以位于两对起升耳板中部的两个起升耳板即第二起升耳板12和第三起升耳板13的销轴孔为定位基准,在第二起升耳板12、第三起升耳板13之间安装剪力轴孔加工工装2,在剪力轴孔加工工装定位加工镗棒,继而在剪力轴耳板上加工剪力轴孔,在的两个起升耳板之间纵向分布设置一对水平的剪力轴耳板,即上剪力轴耳板16以及下剪力轴耳板17;4).在两对起升耳板上分别安装一销轴,在一对剪力轴耳板上安装剪力轴,最终如图4所示,两根销轴即第一销轴4、第二销轴5的相向

的端部分别铰接于剪力轴6并且互相咬合,三轴的轴心位于同一平面内并且相交于一点。

16.步骤1)中,两对销轴孔加工方法:在两对起升耳板画出销轴孔中心线,采用一根镗棒进行镗孔一次加工两对起升耳板上的两套销轴孔。

17.步骤2)中销轴孔加工完成后,检查两对起升耳板,要求:两对销轴孔同轴度偏差≤0.05mm;两对起升耳板内部开档尺寸偏差-1mm-0.5mm,起升耳板孔径偏差为0.05mm-0.1mm。

18.剪力轴孔加工工装2包括定位轴21、两个端面板22以及定位块23,定位轴的直径小于销轴孔的孔径,定位轴穿插在两个起升耳板的销轴孔中;两个端面板箍套固定在定位轴的近两端部位,端面板外径公差范围为-0.03~-0.08mm;两个端面板相对的侧面均具有环形台阶,环形台阶与销轴孔的内壁配合,并且环形台阶与销轴孔的配合长度不小于15mm,两个端面板与两个起升耳板的重磅板15贴合安装;定位轴的中部设置有贯通孔,定位块竖向固定设置在贯通孔内,定位块的内部竖向设置有定位孔。

19.利用剪力轴同时承载起升系统在起升作业过程中由于起升张角所产生的相向的两个横向载荷,使得横向载荷被有效消除,从而使得起升作业过程中,两根销轴的姿态始终保持稳定,确保起升作业顺利进行;通过提高两对起升耳板上的销轴孔的同轴度,并且经由销轴孔定位安装用以加工剪力轴孔的加工工装,使得剪力轴与两根销轴的轴心处于同一平面内并且相交于一点,确保剪力轴的安装精度足以完全消除销轴的横向载荷。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。