1.本发明涉及阀门技术领域,具体为一种防冻的排水阀门。

背景技术:

2.在排水管道铺设时,会分段式的设置必要的阀门结构,便于管道内水量流通量的控制改变,实现管道内水流的截断和贯通补给,更加方便后续的管道检修和抢修,同时阀门的安装定位,还可以进行分段管道的对接定位,有效防止管道在局部损坏时的泄漏及污染。

3.然而现有的排水阀门在使用时存在以下问题:使用功能性简单,在低温环境天气下,阀门的截断关闭,会使其内部的水流处于停滞运动状态,从而发生低温作用下的液体固化,导致阀门出现内部的液体固化体积增大导致的胀裂,同时固化后的冰块堆积至阀门内,使得阀门的原本对水体的导流和截断能力短时间丧失,影响管道排水作用的正常使用。

4.针对上述问题,急需在原有排水阀门的基础上进行创新设计。

技术实现要素:

5.本发明的目的在于提供一种防冻的排水阀门,以解决上述背景技术提出现有的排水阀门使用功能性简单,在低温环境天气下,阀门的截断关闭,会使其内部的水流处于停滞运动状态,从而发生低温作用下的液体固化,导致阀门出现内部的液体固化体积增大导致的胀裂,同时固化后的冰块堆积至阀门内,使得阀门的原本对水体的导流和截断能力短时间丧失,影响管道排水作用正常使用的问题。

6.为实现上述目的,本发明提供如下技术方案:一种防冻的排水阀门,包括:阀体,其左右均贯通连接有连接管的一端,且连接管的另一端垂直连接于中间管的中部,并且中间管外侧端连接有过滤管,而且过滤管内部通过螺栓定位安装有滤芯,同时过滤管远离中间管的管端与外界水管相互连接;还包括:转动阀,转动安装于所述阀体的底部,且阀体的底部与中间管的内部贯穿式转动安装有限位丝杆,并且限位丝杆位于中间管的内部外壁上螺纹连接有液封塞,而且液封塞远离转动阀一侧的底部设置有封水板,转动阀的中轴与限位丝杆的杆端之间啮合安装有锥齿;内空力臂,贯穿式固定于所述阀体的上半部分,且内空力臂之间转动安装有涡轮,并且涡轮外侧的阀体内壁固定有密封环,而且阀体的顶部固定有储液罐,储液罐的内部设置有内空力臂的上端,同时内空力臂位于储液罐的内部上端转动安装有螺旋杆;转杆,转动安装于内空力臂的内部竖向中轴位置,且转杆的上下端通过锥齿分别与螺旋杆和涡轮的中轴外壁相连,并且螺旋杆关于阀体的竖向中心轴线对称设置;控压腔,设置于所述储液罐的顶部,且控压腔的下半部分与储液罐之间贯通,并且控压腔的上半部分与阀体的顶部边缘处之间贯通连接有导气管,而且导气管与控压腔和阀

体的连接处均设置有单向通气组件,同时储液罐上贯通连接有液位管的一端,液位管的另一端位于控压腔的上方。

7.采用上述技术方案,在阀门关闭时,排净内部积留水并加压,防止冻结。

8.优选的,泄水管,贯通连接于所述中间管的底部中心位置,且泄水管的上半部分内径大于其下半部分内径,并且泄水管的底部镂空设置,而且泄水管的底部贯穿式活动安装有限位轴,限位轴与泄水管的底部贯穿连接处固定有弹簧,同时限位轴的上端固定有液封板,液封板的顶部和边缘处均固定有浮球。

9.采用上述技术方案,能够水的浮力作用,实现的排水及无水状态下的密封。

10.优选的,所述液封板设置为圆形结构,且液封板的直径小于泄水管的上半部分内径,大于其下半部分内径,并且液封板的底部设置为橡胶材质,其底部与泄水管的内部上半部分及下半部分不同直径的转接处设置为贴合的密封连接。

11.采用上述技术方案,使得液封板能够在位置改变时,有效控制泄水管内部的密封或敞开效果。

12.优选的,所述液封塞的外壁与中间管的内壁设置为紧密相贴,且液封塞和封水板呈“l”字型结构组成,并且封水板的底部长宽大于泄水管和中间管的贯通口直径,而且封水板的底部与泄水管和中间管的贯通口直径贴合密封设置。

13.采用上述技术方案,使得液封塞在进行位置移动改变,能够控制中间管及其与泄水管连接处贯通口的密封效果。

14.优选的,所述螺旋杆和储液罐为一一对应的竖向同轴设置,且储液罐的一端与控压腔下半部分边角位置贯通,并且储液罐的另一贯通连接液位管,而且控压腔的内部设置为上下分层的两部分,该上下两部分在控压腔的中部位置相互连通。

15.采用上述技术方案,使得螺旋杆的旋转能够对其所在空间中的防冻液加压,控制控压腔的启动和加压。

16.优选的,所述控压腔的上下部分分别设置有气囊和推液塞,且竖向相邻的推液塞和气囊两者之间固定有固定架,并且固定架中部之间固定有弹性件,而且固定架设置为“n”字型结构,而且推液塞的外壁与控压腔的下半部分内壁之间构成密封的贴合式滑动安装结构。

17.采用上述技术方案,使得推液塞在液压推动作用而移动时,能够通过固定架同步调整气囊的运动状态。

18.优选的,所述气囊的内部与导气管的上端贯通,且导气管与控压腔连接处的单向通气组件朝向单向通气组件内部单向导通,并且导气管与阀体连接处的单向通气组件朝向阀体内部单向导通,而且单向通气组件设置有两类形态。

19.采用上述技术方案,通过单向通气组件的作用,实现导气管与阀体连接处及导气管和控压腔连接处的气体单向导流。

20.优选的,第一类所述单向通气组件由网孔筒和气封塞组成,且网孔筒与导气管固定连接,气封塞设置为倒置的“t”字型结构,并且气封塞和网孔筒的中部构成贯穿的伸缩结构,而且网孔筒和气封塞的贯穿连接处固定有弹簧。

21.采用上述技术方案,利用导气管内部的气压变化,使得气封塞发生升降,达到气体的单向导流。

22.优选的,第二类所述单向通气组件由镂空筒、硬管、塑胶座、第一液囊和第二液囊组成,且镂空筒与导气管固定连接,并且镂空筒的中部贯穿式固定安装有硬管,而且硬管的上下端分别贯通连接有第一液囊和第二液囊,同时第一液囊的底部固定有塑胶座;所述塑胶座设置为边缘朝向翘起的弧形结构,且塑胶座的直径大于镂空筒中部镂空直径,并且塑胶座的中部设置为朝向中部下凹的“v”字型状,而且塑胶座上的第一液囊直径大于第二液囊的直径。

23.采用上述技术方案,利用导气管内部的气压变化,使得第一液囊和第二液囊内防冻液的流动,达到塑胶座形变,实现安装位置孔洞结构的敞开或闭合,达到气体的单向导通导流作用。

24.与现有技术相比,本发明的有益效果是:该防冻的排水阀门,利用水流的动能蓄留势能,在实现水流的截断时,能够排出阀门内残留水份,并实现内部密封及气体加压处理,使得阀门在低温天气下,不会出现冻结损坏,其具体使用方法如下:1、在通过限位丝杆的旋转改变液封塞及其上封水板的定位安装位置同时,达到中间管的中部贯通敞开和密封处理,且通过水流的浮力效应及泄水管内活动安装的液封板和浮球作用,当阀门截断后内部还存在水流时,水流的浮力带动浮球和液封板上升运动,打开泄水管底部的排水口,使得泄水管完成阀门内部的水流泄流,并且在泄水后,由于液封板的重力和其定位安装的弹簧弹力,使其能够对泄水管内部进行封堵,达到阀门内部的使用密封状态,排出水分,防止水流汇集在低温环境下固化造成阀门的损坏;2、同时采用涡轮结构安装设置,通过该结构将水流流通时的冲击动能转化为螺旋杆的旋转动能,使其在转动时对储液罐内的液体进行加压,并导向控压腔的内部完成临时存储,将水流流动的动能转化为控压腔内存储液体的液压力和固定架之间弹性件的压缩弹性势能,及气囊的膨胀势能,并存储大量的空气,从而在阀门进行水流截断时,控压腔内的液体回流至储液罐内,而气囊中的气体,通过导气管及其上的单向通气组件,在此过程中将吸入的外界气体单向导入阀门内,形成阀门内的气体压力增大效果,气压作用提高内部残留水的排放效率,并且气压蓄留至阀门内,更加有效的降低低温造成的阀门冻结损坏。

附图说明

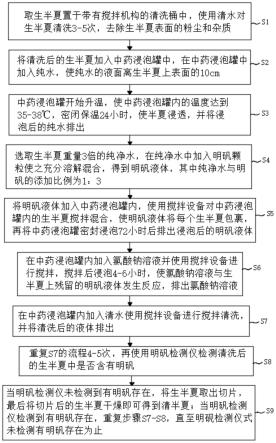

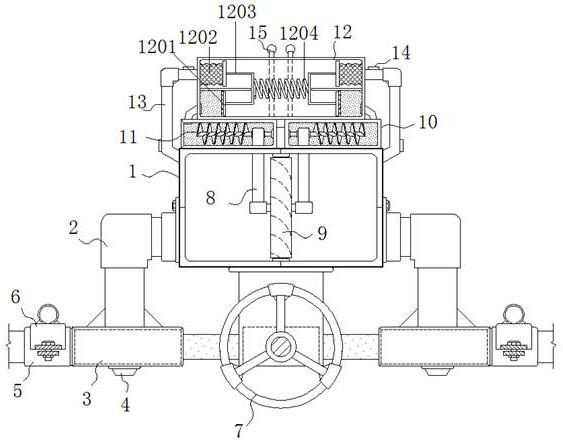

25.图1为本发明正面结构示意图;图2为本发明限位丝杆和液封塞安装结构示意图;图3为本发明泄水管内部结构示意图;图4为本发明过滤管和滤芯安装结构示意图;图5为本发明储液罐和控压腔内部结构示意图;图6为本发明涡轮安装结构示意图;图7为本发明单向通气组件第一形态结构示意图;图8为本发明单向通气组件第二形态结构示意图;图9为本发明第一液囊和第二液囊安装结构示意图。

26.图中:1、阀体;2、连接管;3、中间管;4、泄水管;401、限位轴;402、液封板;403、浮球;5、过滤管;6、滤芯;7、转动阀;701、限位丝杆;702、液封塞;703、封水板;8、内空力臂;9、涡轮;10、储液罐;11、螺旋杆;12、控压腔;1201、推液塞;1202、气囊;1203、固定架;1204、弹

性件;13、导气管;14、单向通气组件;1401、网孔筒;1402、气封塞;1403、镂空筒;1405、硬管;1406、塑胶座;1407、第一液囊;1408、第二液囊;15、液位管;16、转杆。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例一请参阅图1-7,本发明提供一种技术方案:一种防冻的排水阀门,包括阀体1,其左右均贯通连接有连接管2的一端,且连接管2的另一端垂直连接于中间管3的中部,并且中间管3外侧端连接有过滤管5,而且过滤管5内部通过螺栓定位安装有滤芯6,同时过滤管5远离中间管3的管端与外界水管相互连接,通过滤芯6的安装设置及拆卸更换,使得阀体1内部流通的流水更加洁净,不会含带大体积的颗粒性杂质;如图1-4所示的该技术方案,还包括:转动阀7,转动安装于阀体1的底部,且阀体1的底部与中间管3的内部贯穿式转动安装有限位丝杆701,并且限位丝杆701位于中间管3的内部外壁上螺纹连接有液封塞702,而且液封塞702远离转动阀7一侧的底部设置有封水板703,转动阀7的中轴与限位丝杆701的杆端之间啮合安装有锥齿,通过转动阀7的旋转及锥齿之间的啮合,便于人为控制限位丝杆701的旋转,使得限位丝杆701转动时带动其上螺纹连接的液封塞702进行位置移动改变,达到液封塞702和封水板703移动对中间管3或泄水管4的封堵、敞开控制;泄水管4,贯通连接于中间管3的底部中心位置,且泄水管4的上半部分内径大于其下半部分内径,并且泄水管4的底部镂空设置,而且泄水管4的底部贯穿式活动安装有限位轴401,限位轴401与泄水管4的底部贯穿连接处固定有弹簧,同时限位轴401的上端固定有液封板402,液封板402的顶部和边缘处均固定有浮球403;液封板402设置为圆形结构,且液封板402的直径小于泄水管4的上半部分内径,大于其下半部分内径,并且液封板402的底部设置为橡胶材质,其底部与泄水管4的内部上半部分及下半部分不同直径的转接处设置为贴合的密封连接;上述结构设置,在阀门需要水流持续流动时,通过液封塞702和封水板703移动至中间管3右侧,此时如图3所示中间管3和连接管2贯通,水流通过阀体1、连接管2、中间管3和过滤管5在水管内流通,而在阀门需要水流截断时,通过液封塞702和封水板703移动至中间管3左,此时液封塞702对中间管3与过滤管5的连接端封堵,阀体1、连接管2和中间管3内部与外界水管完全截断,此时封水板703不再对中间管3和泄水管4贯通口封堵,水流导入泄水管4中,通过水的浮力带动浮球403和液封板402上升,泄水管4的底部镂空结构敞开,阀体1、连接管2和中间管3内部残留水通过泄水管4的底部排出,在水排出后,液封板402的重力和其安装的弹力作用,使得液封板402对泄水管4的底部封堵,使得阀体1、连接管2和中间管3内部形成密封空间状态;液封塞702的外壁与中间管3的内壁设置为紧密相贴,且液封塞702和封水板703呈“l”字型结构组成,并且封水板703的底部长宽大于泄水管4和中间管3的贯

通口直径,而且封水板703的底部与泄水管4和中间管3的贯通口直径贴合密封设置,液封塞702和封水板703的组合安装,使得两者维持中间管3和连接管2的贯通时,泄水管4的顶部被封水板703封堵,防止水流通过泄水管4所在发生泄漏;如图1和图5-6所示的该技术方案,内空力臂8,贯穿式固定于阀体1的上半部分,且内空力臂8之间转动安装有涡轮9,并且涡轮9外侧的阀体1内壁固定有密封环,而且阀体1的顶部固定有储液罐10,储液罐10的内部设置有内空力臂8的上端,同时内空力臂8位于储液罐10的内部上端转动安装有螺旋杆11,转杆16,转动安装于内空力臂8的内部竖向中轴位置,且转杆16的上下端通过锥齿分别与螺旋杆11和涡轮9的中轴外壁相连,并且螺旋杆11关于阀体1的竖向中心轴线对称设置,通过涡轮9的设置,在阀体1内部的水流流通时,水流的冲击带动涡轮9产生持续的旋转运动,使得涡轮9通过转杆16和锥齿组件的作用带动螺旋杆11进行持续的旋转,而螺旋杆11的旋转能够使其所在位置储液罐10内部的防冻液加压导入控压腔12内部;控压腔12,设置于储液罐10的顶部,且控压腔12的下半部分与储液罐10之间贯通,并且控压腔12的上半部分与阀体1的顶部边缘处之间贯通连接有导气管13,而且导气管13与控压腔12和阀体1的连接处均设置有单向通气组件14,同时储液罐10上贯通连接有液位管15的一端,液位管15的另一端位于控压腔12的上方,控压腔12的上下部分分别设置有气囊1202和推液塞1201,且竖向相邻的推液塞1201和气囊1202两者之间固定有固定架1203,并且固定架1203中部之间固定有弹性件1204,而且固定架1203设置为“n”字型结构,而且推液塞1201的外壁与控压腔12的下半部分内壁之间构成密封的贴合式滑动安装结构;该结构的设置,在螺旋杆11对储液罐10内部液体挤压并导入控压腔12内部时,液体的体积和压力推动推液塞1201移动,移动时推液塞1201通过固定架1203带动气囊1202胀大,使得气囊1202通过导气管13及其上的单向通气组件14组件,吸入外界空间中气体保存,随着储液罐10内液体持续导入控压腔12中,液压推动力与弹性件1204的压缩反弹作用力维持平衡状态,当阀门如上述截断水流时,涡轮9和螺旋杆11同步静止,在弹性件1204的压缩反弹作用力作用下液体从控压腔12中回流至储液罐10内,同时胀大后的气囊1202复位缩小,使得气囊1202内气体导入导气管13中,从而在单向通气组件14作用下,气体导入阀体1内,首先推动阀体1内水流完全排放,在水流排放后,剩余的气体持续导入阀体1中并加压,最终使得阀体1和气囊1202内的气压相同,此处阀体1内水流完成排出,且充足加压气体,在低温环境中也不会造成阀体1内部的冻结损坏;如图1和图7所示的该技术方案,气囊1202的内部与导气管13的上端贯通,且导气管13与控压腔12连接处的单向通气组件14朝向单向通气组件14内部单向导通,单向通气组件14由网孔筒1401和气封塞1402组成,且网孔筒1401与导气管13固定连接,气封塞1402设置为倒置的“t”字型结构,并且气封塞1402和网孔筒1401的中部构成贯穿的伸缩结构,而且网孔筒1401和气封塞1402的贯穿连接处固定有弹簧,该结构形态的单向通气组件14设置,在气囊1202膨胀时,导气管13内部产生负压,使得导气管13和控压腔12连接处的单向通气组件14打开吸入外界气体,而在气囊1202缩小时,导气管13内部产生增压,使得导气管13和阀体1连接处的单向通气组件14打开将气体导入阀体1内。

29.实施例二请参阅图1-6和图8-9,本发明提供一种技术方案:

一种防冻的排水阀门,包括阀体1,其左右均贯通连接有连接管2的一端,且连接管2的另一端垂直连接于中间管3的中部,并且中间管3外侧端连接有过滤管5,而且过滤管5内部通过螺栓定位安装有滤芯6,同时过滤管5远离中间管3的管端与外界水管相互连接,通过滤芯6的安装设置及拆卸更换,使得阀体1内部流通的流水更加洁净,不会含带大体积的颗粒性杂质;如图1-4所示的该技术方案,还包括:转动阀7,转动安装于阀体1的底部,且阀体1的底部与中间管3的内部贯穿式转动安装有限位丝杆701,并且限位丝杆701位于中间管3的内部外壁上螺纹连接有液封塞702,而且液封塞702远离转动阀7一侧的底部设置有封水板703,转动阀7的中轴与限位丝杆701的杆端之间啮合安装有锥齿,通过转动阀7的旋转及锥齿之间的啮合,便于人为控制限位丝杆701的旋转,使得限位丝杆701转动时带动其上螺纹连接的液封塞702进行位置移动改变,达到液封塞702和封水板703移动对中间管3或泄水管4的封堵、敞开控制;泄水管4,贯通连接于中间管3的底部中心位置,且泄水管4的上半部分内径大于其下半部分内径,并且泄水管4的底部镂空设置,而且泄水管4的底部贯穿式活动安装有限位轴401,限位轴401与泄水管4的底部贯穿连接处固定有弹簧,同时限位轴401的上端固定有液封板402,液封板402的顶部和边缘处均固定有浮球403;液封板402设置为圆形结构,且液封板402的直径小于泄水管4的上半部分内径,大于其下半部分内径,并且液封板402的底部设置为橡胶材质,其底部与泄水管4的内部上半部分及下半部分不同直径的转接处设置为贴合的密封连接;上述结构设置,在阀门需要水流持续流动时,通过液封塞702和封水板703移动至中间管3右侧,此时如图3所示中间管3和连接管2贯通,水流通过阀体1、连接管2、中间管3和过滤管5在水管内流通,而在阀门需要水流截断时,通过液封塞702和封水板703移动至中间管3左,此时液封塞702对中间管3与过滤管5的连接端封堵,阀体1、连接管2和中间管3内部与外界水管完全截断,此时封水板703不再对中间管3和泄水管4贯通口封堵,水流导入泄水管4中,通过水的浮力带动浮球403和液封板402上升,泄水管4的底部镂空结构敞开,阀体1、连接管2和中间管3内部残留水通过泄水管4的底部排出,在水排出后,液封板402的重力和其安装的弹力作用,使得液封板402对泄水管4的底部封堵,使得阀体1、连接管2和中间管3内部形成密封空间状态;液封塞702的外壁与中间管3的内壁设置为紧密相贴,且液封塞702和封水板703呈“l”字型结构组成,并且封水板703的底部长宽大于泄水管4和中间管3的贯通口直径,而且封水板703的底部与泄水管4和中间管3的贯通口直径贴合密封设置,液封塞702和封水板703的组合安装,使得两者维持中间管3和连接管2的贯通时,泄水管4的顶部被封水板703封堵,防止水流通过泄水管4所在发生泄漏;如图1和图5-6所示的该技术方案,内空力臂8,贯穿式固定于阀体1的上半部分,且内空力臂8之间转动安装有涡轮9,并且涡轮9外侧的阀体1内壁固定有密封环,而且阀体1的顶部固定有储液罐10,储液罐10的内部设置有内空力臂8的上端,同时内空力臂8位于储液罐10的内部上端转动安装有螺旋杆11,转杆16,转动安装于内空力臂8的内部竖向中轴位置,且转杆16的上下端通过锥齿分别与螺旋杆11和涡轮9的中轴外壁相连,并且螺旋杆11关于阀体1的竖向中心轴线对称设置,通过涡轮9的设置,在阀体1内部的水流流通时,水流的冲击带动涡轮9产生持续的旋转运动,使得涡轮9通过转杆16和锥齿组件的作用带动螺旋杆

11进行持续的旋转,而螺旋杆11的旋转能够使其所在位置储液罐10内部的防冻液加压导入控压腔12内部;控压腔12,设置于储液罐10的顶部,且控压腔12的下半部分与储液罐10之间贯通,并且控压腔12的上半部分与阀体1的顶部边缘处之间贯通连接有导气管13,而且导气管13与控压腔12和阀体1的连接处均设置有单向通气组件14,同时储液罐10上贯通连接有液位管15的一端,液位管15的另一端位于控压腔12的上方,控压腔12的上下部分分别设置有气囊1202和推液塞1201,且竖向相邻的推液塞1201和气囊1202两者之间固定有固定架1203,并且固定架1203中部之间固定有弹性件1204,而且固定架1203设置为“n”字型结构,而且推液塞1201的外壁与控压腔12的下半部分内壁之间构成密封的贴合式滑动安装结构;该结构的设置,在螺旋杆11对储液罐10内部液体挤压并导入控压腔12内部时,液体的体积和压力推动推液塞1201移动,移动时推液塞1201通过固定架1203带动气囊1202胀大,使得气囊1202通过导气管13及其上的单向通气组件14组件,吸入外界空间中气体保存,随着储液罐10内液体持续导入控压腔12中,液压推动力与弹性件1204的压缩反弹作用力维持平衡状态,当阀门如上述截断水流时,涡轮9和螺旋杆11同步静止,在弹性件1204的压缩反弹作用力作用下液体从控压腔12中回流至储液罐10内,同时胀大后的气囊1202复位缩小,使得气囊1202内气体导入导气管13中,从而在单向通气组件14作用下,气体导入阀体1内,首先推动阀体1内水流完全排放,在水流排放后,剩余的气体持续导入阀体1中并加压,最终使得阀体1和气囊1202内的气压相同,此处阀体1内水流完成排出,且充足加压气体,在低温环境中也不会造成阀体1内部的冻结损坏;如图1和图8-9所示的该技术方案,气囊1202的内部与导气管13的上端贯通,且导气管13与控压腔12连接处的单向通气组件14朝向单向通气组件14内部单向导通,单向通气组件14由镂空筒1403、硬管1404、塑胶座1405、第一液囊1406和第二液囊1407组成,且镂空筒1403与导气管13固定连接,并且镂空筒1403的中部贯穿式固定安装有硬管1404,而且硬管1404的上下端分别贯通连接有第一液囊1406和第二液囊1407,同时第一液囊1406的底部固定有塑胶座1405;塑胶座1405设置为边缘朝向翘起的弧形结构,且塑胶座1405的直径大于镂空筒1403中部镂空直径,并且塑胶座1405的中部设置为朝向中部下凹的“v”字型状,而且塑胶座1405上的第一液囊1406直径大于第二液囊1407的直径,该形态的单向通气组件14结构设置,在气囊1202膨胀时,导气管13内部产生负压,导气管13和控压腔12连接处的单向通气组件14中,第二液囊1407胀大吸入第一液囊1406内部液体,使得第一液囊1406缩小,在缩小时第一液囊1406底部的塑胶座1405形变弯曲,使得镂空筒1403底部敞开,外界气体通过该部位进入导气管13和气囊1202内,而在气囊1202缩小时,导气管13内部产生增压,导气管13和阀体1连接处的单向通气组件14中,第一液囊1406因压力缩小将液体导入第二液囊1407内使其胀大,同理使得镂空筒1403底部敞开,导气管13和阀体1连接处的单向通气组件14打开将气体从导气管13导入阀体1内。

30.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。