1.本技术的实施例涉及形成半导体结构的方法和半导体结构。

背景技术:

2.由于各种电子组件(例如,晶体管、二极管、电阻器、电容器等)的集成密度的持续提高,半导体工业经历了快速的增长。在大多数情况下,集成密度的这种改进来自最小部件尺寸的重复减小,这允许将更多组件集成到给定区域中。

3.随着对缩小电子器件的需求的增长,对更小且更具创造性的半导体管芯封装技术的需求也随之出现。此类封装系统的实例是叠层封装(pop)技术。在pop器件中,顶部半导体封装件堆叠在底部半导体封装件的顶部上,以提供高集成度的和组件密度。另一实例是衬底上晶圆上芯片结构,其中,半导体芯片附接至晶圆(例如,中介层)以形成晶圆上芯片结构。然后将晶圆上芯片结构附接至衬底(例如,印刷电路板)以形成衬底上晶圆上芯片结构。这些和其他先进的封装技术使生产具有增强功能性和小尺寸的半导体器件成为可能。

技术实现要素:

4.本技术的一些实施例提供了一种形成半导体结构的方法,所述方法包括:将半导体器件附接至衬底的第一表面;将热界面材料(tim)膜放置在所述半导体器件的远离所述衬底的第一侧上方,其中,在所述放置之前预先形成所述热界面材料膜,其中,在所述放置之后,所述热界面材料膜的外围部分横向延伸超出所述半导体器件的侧壁;以及将盖附接至所述衬底的所述第一表面以在所述盖与所述衬底之间形成封闭空间,其中,在附接所述盖之后,所述半导体器件和所述热界面材料膜设置在所述封闭空间中,其中,所述热界面材料膜的远离所述衬底的第一侧与所述盖接触。

5.本技术的另一些实施例提供了一种形成半导体结构的方法,所述方法包括:将第一半导体结构附接至衬底的第一表面,其中,所述第一半导体结构包括:中介层,其中,所述中介层的第一侧上形成有导电凸块,其中,所述导电凸块接合至所述衬底的所述第一表面;第一管芯,附接至所述中介层的与所述第一侧相对的第二侧;以及模制材料,位于所述中介层的所述第二侧上和所述第一管芯周围;在所述第一半导体结构的远离所述衬底的第一表面上放置热界面材料(tim)膜,其中,在所述放置之前预先形成所述热界面材料(tim)膜,其中,在所述放置之后,在平面图中将所述第一半导体结构的所述第一表面设置在所述热界面材料膜的边界内;以及在所述第一半导体结构上方将盖附接至所述衬底的所述第一表面以在所述盖与所述衬底之间形成封闭空间,其中,所述第一半导体结构和所述热界面材料膜设置在所述封闭空间中,其中,所述盖的面向所述衬底的下侧与所述热界面材料膜接触。

6.本技术的又一些实施例提供了一种半导体结构,包括:衬底;半导体器件,位于所述衬底的第一表面上方并电耦合至所述衬底的第一表面;模制材料,位于所述半导体器件周围;热界面材料(tim)膜,位于所述模制材料和所述半导体器件上方,其中,所述热界面材料膜覆盖所述半导体器件的远离所述衬底的上表面,其中,所述热界面材料膜的外围部分

横向延伸超出所述模制材料的侧壁;以及盖,附接至所述衬底的所述第一表面,其中,所述半导体器件、所述模制材料和所述热界面材料膜设置在所述盖与所述衬底之间的封闭空间中,其中,所述热界面材料膜的远离所述衬底的第一侧与所述盖接触。

附图说明

7.当与附图一起阅读时,根据以下详细描述可最好地理解本发明的各方面。应当注意,根据行业中的标准实践,各种部件未按比例绘制。实际上,为论述清楚,各种部件的尺寸可任意增加或减少。

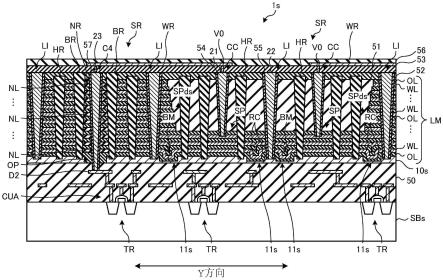

8.图1a示出根据实施例的半导体器件的截面图。

9.图1b示出根据实施例的图1a的半导体器件的俯视图。

10.图2、图3a至图3e和图4至图7示出根据实施例的制造的各个阶段的半导体器件的各个视图。

11.图8至图11示出根据另一实施例的制造的各个阶段的半导体器件的截面图。

12.图12至图14示出根据另一实施例的制造的各个阶段的半导体器件的截面图。

13.图15至图17示出根据又一实施例的制造的各个阶段的半导体器件的截面图。

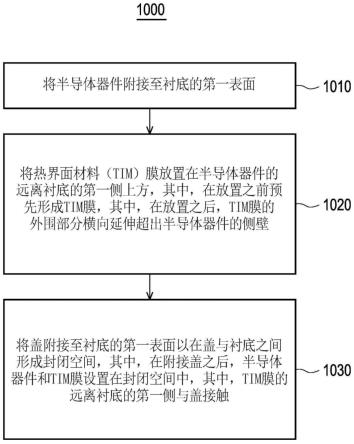

14.图18示出一些实施例中的形成半导体结构的方法的流程图。

具体实施方式

15.以下公开内容提供了许多用于实现本发明的不同特征的不同实施例或实例。下面描述了组件和布置的具体实例以简化本发明。当然,这些仅仅是实例,而不旨在限制本发明。例如,在以下描述中,在第二部件上方或者上形成第一部件可以包括第一部件和第二部件直接接触形成的实施例,并且也可以包括在第一部件和第二部件之间可以形成额外的部件,从而使得第一部件和第二部件可以不直接接触的实施例。此外,本发明可在各个实例中重复参考标号和/或字符。在整个说明书中,除非另有说明,否则不同图中相同的参考数字是指使用相同或类似材料通过相同或类似方法形成的相同或类似组件。此外,具有相同数字但不同字母的图(例如,图3a和图3b)示出制造工艺的同一阶段的相同结构的各个视图(例如,截面图、俯视图)。

16.而且,为了便于描述,在此可以使用诸如“在

…

之下”、“在

…

下方”、“下部”、“在

…

之上”、“上部”等空间相对术语,以描述如图所示的一个元件或部件与另一个(或另一些)元件或部件的关系。除了图中所示的方位外,空间相对术语旨在包括器件在使用或操作中的不同方位。器件可以以其他方式定向(旋转90度或在其他方位上),而本文使用的空间相对描述符可以同样地作出相应的解释。

17.本文中在形成具有热界面材料(tim)膜的衬底上晶圆上芯片结构的上下文中讨论本发明的实施例。本发明的原理可应用于其他结构或器件,诸如集成扇出(info)封装件或集成电路上系统(soic)封装件。

18.在一些实施例中,将半导体器件附接至衬底,然后将预先形成的tim膜放置(例如,层压)在远离衬底的半导体器件的上表面上。tim膜由包含碳和聚合物的材料形成。tim膜的热导率可超过20瓦每开尔文米(w/(m

·

k))。接下来,轧辊可在tim膜上方滚动以将tim膜牢固地压靠在半导体器件的上表面上。接下来,在tim膜和半导体器件上方将盖附接至衬底,

其中,tim膜和半导体器件设置在盖与衬底之间的封闭空间中。然后执行夹持固化工艺以固化tim膜。与常规凝胶型tim材料相比,tim膜提供更高的散热效率。此外,tim膜的形状和厚度易于控制,这使得半导体器件的上表面的覆盖率较为优异。由于tim膜易于用于制造,因此也提高了制造工艺的产量。

19.图1a示出根据实施例的半导体器件100的截面图。半导体器件100具有晶圆上芯片结构。如图1a所示,半导体器件100包括晶圆150(例如,中介层)、附接至晶圆150的一个或多个管芯111(例如,111a、111b和111c)、管芯111与晶圆150之间的底部填充材料133、以及晶圆150上方和管芯111周围的模制材料135。随后将半导体器件100附接至衬底以形成具有衬底上晶圆上芯片结构的半导体器件200,其细节将在下文描述。

20.为了形成半导体器件100,一个或多个管芯111(也可被称为半导体管芯、芯片或集成电路(ic)管芯)附接至晶圆150的上表面。在所示出的实施例中,晶圆150是中介层,因此在本文的讨论中,晶圆150也可被称为中介层,应当理解,其他类型的合适的晶圆也可用作晶圆150。在一些实施例中,管芯111(例如,111a、111b和111c)是相同类型的管芯(例如,存储器管芯或逻辑管芯)。在其他实施例中,管芯111属于不同类型,例如,管芯111a可以是逻辑管芯并且管芯111b和111c可以是存储器管芯。图1a中的管芯111的数量和管芯111的相对位置仅仅是实例,管芯的其他数量和其他位置也是可能的并完全旨在包括在本发明的范围内。

21.在一些实施例中,管芯111a包括衬底111as、形成在衬底111as中/上的电子组件(例如,晶体管、电阻器、电容器、二极管等)、以及在衬底111as上方连接电子组件的互连结构112以形成管芯111a的功能电路。管芯111a还包括导电焊盘102和形成在导电焊盘102上的导电柱117(也被称为管芯连接件)。导电柱117提供至管芯111a的电路的电连接。

22.管芯111a的衬底111as可以是掺杂或非掺杂半导体衬底,或是绝缘体上硅(soi)衬底的有源层。通常,soi衬底包括在绝缘体层上形成的半导体材料层。绝缘体层可以是例如埋氧(box)层、氧化硅层等。绝缘体层设置在通常为硅或玻璃衬底的衬底上。可使用的其他衬底包括多层衬底、梯度衬底或混合取向衬底。在一些实施例中,衬底的半导体材料可包括硅;锗;化合物半导体,包括碳化硅、砷化镓、磷化镓、磷化铟、砷化铟和/或锑化铟;合金半导体,包括sige、gaasp、alinas、algaas、gainas、gainp和/或gainasp;或其组合。

23.管芯111a的电子组件包括多种有源组件(例如,晶体管)和无源组件(例如,电容器、电阻器、电感器)等。可使用任何合适的方法来在管芯111a的衬底111as内或上形成管芯111a的电子组件。管芯111a的互连结构112包括形成在一个或多个介电层中的一个或多个金属化层(例如,铜层),并用于连接各种电子组件以形成功能电路。在实施例中,互连结构由电介质与导电材料(例如,铜)的交替层形成,并可通过任何合适的工艺(诸如沉积、镶嵌、双镶嵌等)形成。

24.可在管芯111a的互连结构112上方形成一个或多个钝化层(未示出),以便为管芯111a的下面的结构提供一定程度的保护。钝化层可由一种或多种合适的介电材料制成,诸如氧化硅、氮化硅、诸如碳掺杂氧化物等低k介电质、诸如多孔碳掺杂二氧化硅等极低k介电质、这些材料的组合等。钝化层可通过诸如化学气相沉积(cvd)的工艺形成,但可利用任何合适的工艺。

25.导电焊盘102可形成在钝化层上方并且可延伸穿过钝化层以与管芯111a的互连结

构112电接触。导电焊盘102可包括铝,但可选地可使用其他材料,诸如铜。

26.管芯111a的导电柱117形成在导电焊盘102上以提供用于电连接至管芯111a的电路的导电区。导电柱117可以是铜柱、诸如微凸块等接触凸块等,并可包括诸如铜、锡、银、其组合或其他合适材料的材料。

27.管芯111b和111c使用相同或类似的处理步骤形成,但可形成不同的电部件和不同的电连接,从而为不同的管芯形成具有不同功能的电路。这里不再重复细节。

28.观察晶圆150,该晶圆包括衬底123、贯穿通孔121(也被称为衬底通孔(tsv))、再分布结构131、晶圆150的上表面处的导电焊盘132、以及晶圆150的下表面处的外部连接件125(也可被称为导电凸块)。图1a中的晶圆150的结构仅仅是非限制性实例。其他结构是可能的并且完全旨在包括在本发明的范围内。

29.衬底123可以是例如掺杂或非掺杂硅衬底,或绝缘体上硅(soi)衬底的有源层。然而,衬底123可选地可以是玻璃衬底、陶瓷衬底、聚合物衬底或可提供合适的保护和/或互连功能性的任何其他衬底。

30.在一些实施例中,衬底123可包括电子组件,诸如电阻器、电容器、信号分配电路、这些的组合等。这些电子组件可以是有源的、无源的或其组合。在其他实施例中,衬底123不含有源和无源电子组件。所有此类组合完全旨在包括在本发明的范围内。

31.贯穿通孔121形成在衬底124中并从衬底123的上表面123u延伸至衬底123的下表面123l。贯穿通孔121提供导电焊盘132与外部连接件125之间的电连接。贯穿通孔121可由合适的导电材料形成,诸如铜、钨、铝、合金、掺杂多晶硅、其组合等。可在贯穿通孔121与衬底123之间形成阻挡层。阻挡层可包括合适的电材料,但可选地,可使用诸如氮化钽、钛等其他材料。

32.一旦形成贯穿通孔121,就可在衬底123的上表面123u上形成再分布结构131,以提供贯穿通孔121、外部连接件125与管芯111a、111b和111c之间的互连。再分布结构131包括设置在再分布结构131的一个或多个介电层中的导电部件(导线和/或通孔)。在一些实施例中,一个或多个介电层由聚合物形成,诸如聚苯并噁唑(pbo)、聚酰亚胺、苯并环丁烯(bcb)等。在其他实施例中,介电层由氮化物形成,诸如氮化硅;氧化硅、磷硅酸盐玻璃(psg)、硼硅酸盐玻璃(bsg)、掺硼磷硅酸盐玻璃(bpsg)等氧化物;等。再分布结构131的一个或多个介电层可通过任何可接受的沉积工艺形成,诸如旋涂、化学气相沉积(cvd)、层压、其组合等。

33.在一些实施例中,再分布结构131的导电部件包括由诸如铜、钛、钨、铝等合适的导电材料形成的导线和/或导电通孔。导电部件可通过例如执行以下操作来形成:在再分布结构的介电层中形成开口以暴露下面的导电部件,在介电层上方和开口中形成晶种层,在晶种层上方形成具有设计图案的图案化光刻胶,在设计图案中和晶种层上方镀覆(例如,电镀或化学镀)导电材料,以及去除光刻胶和晶种层的其上未形成导电材料的部分。在形成再分布结构131之后,可使用诸如铜、铝、金、钨、其组合等任何合适的材料来在再分布结构131上方形成导电焊盘132,并将该导电焊盘电耦合至再分布结构131。

34.接下来,在衬底123的下表面123l上形成外部连接件125。外部连接件125可以是任何合适类型的外部接触件,诸如微凸块、铜柱、铜层、镍层、无铅(lf)层、化学镀镍化学钯浸金(enepig)层、cu/lf层、sn/ag层、sn/pb、其组合等。

35.如图1a所示,管芯111的导电柱117通过例如焊料区接合至晶圆150的导电焊盘

132。可执行回流工艺以将管芯111接合至晶圆150。

36.在将管芯111接合至晶圆150之后,在管芯111与晶圆150之间形成底部填充材料133。底部填充材料133可例如包括液体环氧树脂,液体环氧树脂例如使用分配针或其他合适的分配工具来分配在管芯111与晶圆150之间的间隙中,然后被固化以硬化。如图1a所示,底部填充材料133填充管芯111与晶圆150之间的间隙,并且还可填充管芯111的侧壁之间的间隙。

37.接下来,在晶圆150上方和管芯111周围形成模制材料135。模制材料135还包围底部填充材料133。例如,模制材料135可包括环氧树脂、有机聚合物、添加或未添加基于二氧化硅的填料或玻璃填料的聚合物、或其他材料。在一些实施例中,模制材料135包括在施加时为凝胶型液体的液态模塑料(lmc)。模制材料135在施加时也可包括液体或固体。可选地,模制材料135可包括其他绝缘和/或密封材料。在一些实施例中,使用晶圆级模制工艺来施加模制材料135。模制材料135可使用例如压缩成型、传递成型、模制底部填充剂(muf)或其他方法来模制。

38.接下来,在一些实施例中,使用固化工艺来固化模制材料135。固化工艺可包括,使用退火工艺或其他加热工艺来将模制材料135加热至预定温度达预定时间段。固化工艺还可包括紫外线(uv)曝光工艺、红外(ir)能量曝光工艺、其组合或其与加热工艺的组合。可选地,模制材料135可使用其他方法来固化。在一些实施例中,不包括固化工艺。

39.在模制材料135形成之后,可执行平坦化工艺,诸如化学和机械平坦化(cmp),以从管芯111上方去除模制材料135的过多部分,使得模制材料135和管芯111具有共面的上表面。如图1a所示,模制材料135与晶圆150的衬底123共末端,使得模制材料135的侧壁与晶圆150的相应侧壁垂直对准。

40.图1b示出实施例中的图1a的半导体器件100的俯视图。图1a示出沿着图1b中的截面a-a的半导体器件100的截面图。为简单起见,图1b中并未示出所有部件。例如,在图1b中未示出底部填充材料133。如图1b的俯视图所示,管芯111a位于半导体器件100的中心区中。比管芯111a小的多个管芯111b和111c位于管芯111a的相对侧上。图1b还示出管芯111a/111b/111c周围的模制材料135。在图1b的俯视图中,半导体器件100具有第一尺寸w1和第二尺寸h1,这些尺寸是在模制材料135的相对侧壁之间测量的。

41.图2、图3a至图3e和图4至图7示出根据实施例的制造的各个阶段的半导体器件200的各个视图。如图2所示,图1a的半导体器件100接合至衬底209(例如,印刷电路板)的上表面以形成半导体器件200,该半导体器件具有衬底上晶圆上芯片结构。图2还示出附接至衬底209的上表面的无源组件211。

42.在一些实施例中,衬底209是多层电路板,诸如印刷电路板(pcb)。例如,衬底209可包括由双马来酰亚胺三嗪(bt)树脂、fr-4(由具有阻燃性的环氧树脂粘合剂的编织玻璃纤维布组成的复合材料)、陶瓷、玻璃、塑料、胶带、膜或其他支撑材料形成的一个或多个介电层201。衬底209可包括形成在衬底209中/上的导电部件(例如,导线202和通孔204)。如图2所示,阻焊层208形成在衬底209的上表面和下表面上。此外,衬底209具有形成在衬底209的上表面上的导电焊盘203,以及形成在衬底209的下表面上的导电焊盘205,该等导电焊盘203和205电耦合至衬底209的导电部件。

43.在图2中,将半导体器件100接合至衬底209的导电焊盘203。可执行回流工艺以将

半导体器件100的外部连接件125电耦合和机械耦合至衬底209的导电焊盘203。形成底部填充材料137以填充半导体器件100与衬底209之间的间隙。底部填充材料137可与底部填充材料133相同或类似,因此这里不再重复细节。

44.图2还示出附接至与半导体器件100相邻的衬底209的上表面的无源组件211。无源组件211可以是例如诸如电容器、电感器、电阻器等离散组件。无源组件211的接触端子接合至导电焊盘203。在一些实施例中,无源组件211在半导体器件100附接至衬底209之前附接至衬底209。在其他实施例中,无源组件211在半导体器件100附接至衬底209之后附接至衬底209。

45.接下来,参考图3a,将热界面材料(tim)膜141放置(例如,层压)在半导体器件100的上表面上,例如,管芯111的上表面上和模制材料135的上表面上。tim膜141是在放置在半导体器件100上之前预制的。例如,tim膜141在被放置在半导体器件100上之前被预制成片材(例如,以像纸张一样的片材格式)。

46.在一些实施例中,tim膜141由碳与聚合物的混合物的材料形成,其中,聚合物可以是例如基于树脂的聚合物或基于丙烯酸的聚合物。在一些实施例中,tim膜141的材料中碳的重量百分比介于约40%与约90%之间。在一些实施例中,tim膜141的热导率介于约20瓦每开尔文米(w/(m

·

k))与约80w/(m

·

k)之间,诸如23w/(m

·

k)或56w/(m

·

k)。选择以上公开的碳重量百分比的范围以确保tim膜141的物理特性满足性能要求。例如,如果碳百分比低于约40%,则tim膜141的热导率可能太低(例如,《20w/(m

·

k))。相反,如果碳百分比高于约90%,则tim膜141的弹性和/或粘附性可能太低。例如,tim膜141的厚度可介于约0.09mm与约0.13mm之间的范围内。尽管碳与聚合物的混合物用作上面的实例,但其他合适的材料,诸如石墨、石墨烯、丙烯酸树脂、树脂、镓、铟、焊料、其组合等,也可用于形成tim膜141。

47.如图3a所示,tim膜141覆盖(例如,完全覆盖)半导体器件100(例如,晶圆上芯片结构)的上表面。tim膜141的外围部分141e(也被称为边缘部分)横向延伸超出半导体器件100的横向范围。换言之,tim膜141的外围部分141e横向延伸超出半导体器件100的侧壁(例如,超出模制材料135的侧壁)。

48.在将tim膜141放置在半导体器件100的上表面之后,tim膜141的外围部分141e可下垂到模制材料135的上表面下方,如图3a所示,或可在模制材料135的上表面之上延伸,如图4所示。在图3a中,tim膜141的外围部分141e的尺寸t2(例如,高度)大于tim膜141的厚度t1。类似地,在图4中,tim膜141的外围部分141e的尺寸t3(例如,高度)大于tim膜141的厚度t1。使tim膜141的外围部分141e延伸超出半导体器件100的边界(例如,侧壁)确保tim膜141在后续处理中固化后,半导体器件100的上表面仍被固化的tim膜141完全覆盖或几乎完全覆盖(例如,半导体器件100的上表面区域的超过99%被覆盖)。注意,尽管tim膜141在图中被示出为单层,但tim膜141可包括层叠在一起的多个子层。此外或可选地,多个tim膜141可在半导体器件100的上表面上方堆叠在一起以实现期望的总厚度。

49.仍然参考图3a,在将tim膜141放置在半导体器件100上之后,通过在tim膜141上滚动轧辊147(例如,沿着图3a中的箭头149的方向)来将tim膜141压靠在半导体器件100的上表面上。轧辊147的压靠确保tim膜141与半导体器件100的上表面紧密接触,使得tim膜141与半导体器件100的上表面之间没有间隙(例如,气泡)。换言之,tim膜141与半导体器件100之间的接触面积被最大化,这提高从半导体器件100到tim膜141的热传递(例如,散热)的效

率。

50.图3b和图3c示出图3a的半导体器件200的俯视图。应当注意,为简单起见,未示出半导体器件200的所有部件。在图3b中,除了tim膜141之外,管芯111(例如,111a、111b和111c)和模制材料135以虚线示出,而在图3c中,仅示出tim膜141。如图3b的俯视图所示,tim膜141的尺寸w2和h2大于半导体器件100的尺寸w1和h1(见图1b)(例如,w2》w1,h2》h1),使得tim膜141完全覆盖半导体器件100的上表面。换言之,在俯视图中,半导体器件100完全设置在tim膜141的边界内。

51.图3d示出在实施例中的图3c中的tim膜141的区域143的放大视图。区域143是tim膜141的拐角区域。例如,拐角区域的半径r1可小于约0.2mm。图3e示出在实施例中的图3c中的tim膜141的区域145的放大视图。区域145是tim膜141的边缘区域,该边缘区域具有tim膜141的边界141b(例如,边缘)。在图3e所示的实施例中,tim膜141的边界141b不是完美的直线,并且例如可以是例如具有小于约1mm的最大横向偏移d1的曲线。由于tim材料的圆角或弯曲边界可能导致下面的半导体器件100的一些区被暴露(例如,未被覆盖),因此上文讨论的小半径r1和小最大横向偏移d1(通过tim膜141成为可能)提高半导体器件100的上表面的覆盖率。

52.与凝胶型(或液体型)tim材料沉积在半导体器件100的上表面上的参考方法相比,本发明的方法提供多个优势。例如,凝胶型tim材料通常具有低热导率,诸如低于3w/(m

·

k)。相比之下,tim膜141具有高得多的热导率(例如,大于20w/(m

·

k))以改善散热。凝胶型tim材料通常需要在较低温度(例如,-40℃)下储存,而tim膜141可在室温下储存。为了减少固化凝胶型tim材料中(或固化凝胶型tim材料与半导体器件100之间)的空隙(例如,气泡),凝胶型tim材料可能必须以特殊图案沉积。即使在特殊图案的情况下,固化凝胶型tim材料中仍可能形成空隙。相比之下,不需要为tim膜141设计特殊图案,并且使用本文公开的实施例没有形成空隙(例如,气泡)。

53.此外,沉积的凝胶型tim材料的形状和尺寸难以控制,这往往导致半导体器件100的上表面覆盖率较低(例如,tim材料覆盖的面积与不具有tim材料的面积之间的比),因为半导体器件100的上表面的某些区可能未使凝胶型tim材料沉积。结果,使用凝胶型tim材料的覆盖率通常介于约80%与约90%之间。相比之下,tim膜141是预先形成的(例如,以片材形式),并且可被切割成任何合适的形状和/或尺寸并容易地层压在半导体器件100的上表面上。结果,在固化后,tim膜141实现的覆盖率大于99%,进而改善半导体器件100的散热。由于易于在半导体器件100上层压tim膜141,因此制造工艺的产量远高于凝胶型tim材料沉积在半导体器件100上的工艺的产量。

54.接下来,在图5中,将盖151附接至衬底209的上表面以在盖151与衬底209之间形成封闭空间。盖151可由适合散热的材料形成,诸如铜、铝、钢、陶瓷、合金、介电材料等。在图5中,盖151具有顶部151t和侧壁部分151s。侧壁部分151s通过例如胶153附接至衬底209的上表面。在实施例中,盖151由金属材料形成并且是电隔离的。在另一实施例中,盖151由金属材料形成并且电耦合至被配置为连接至电接地的导电焊盘203(例如,通过焊料区),在这种情况下盖151还用作用于半导体器件100的电磁干扰(emi)屏蔽件。

55.如图5所示,半导体器件100、tim膜141和无源组件211设置在盖151与衬底209之间的封闭空间中。tim膜141设置在盖151的顶部151t与半导体器件100的上表面之间。具体地,

tim膜141的上表面接触(例如,物理接触)顶部151t,并且tim膜141的下表面接触(例如,物理接触)半导体器件100的上表面和模制材料135的上表面。

56.接下来,在图6中,将半导体器件200夹持在夹钳的顶夹具157与底夹具159之间。橡胶垫155可放置在顶夹具157与盖151之间以防止损伤半导体器件200。接下来,当夹持在顶夹具157与底夹具159之间时,半导体器件200被加热至预定温度(例如,在50℃与350℃之间)预定时间段(例如,约50秒与约3小时)内。在一些实施例中,加热工艺固化tim膜141,并且固化的tim膜141将半导体器件100的上表面胶合至盖151的顶部151t。

57.接下来,在图7中,从夹钳去除半导体器件200,并且在衬底209的下表面处的导电焊盘205上形成导电凸块207。导电凸块207可以是焊球、铜柱、其组合等。因此,半导体器件100、无源组件211和导电凸块207通过衬底209的导电部件(例如,导线或通孔)电互连。

58.图8至图11示出根据另一实施例的制造的各个阶段的半导体器件200a的截面图。图8中的半导体器件200a类似于图2中的半导体器件200,但两个半导体器件100(例如,100a和100b)附接至衬底209的上表面。两个半导体器件100中的每个具有与图1a的半导体器件100相同或类似的晶圆上芯片结构。注意,尽管图8中示出两个半导体器件100,但其他数量的(诸如三个、四个或更多个)半导体器件100可附接至衬底209,这些和其他变型完全旨在包括在本发明的范围内。

59.接下来,在图9中,将tim膜141放置(例如,层压)在半导体器件100a和100b的上表面上方。应当注意,在图9的实例中,单片tim膜141放置在半导体器件100a和100b上。换言之,tim膜141从半导体器件100a连续延伸至半导体器件100b。类似于图3a至图3e,tim膜141完全覆盖半导体器件100a和100b的上表面,并具有延伸超出半导体器件100a和100b的横向范围(例如,超出侧壁)的边缘部分141e。

60.接下来,在图10中,将盖151附接至衬底209的上表面。半导体器件100a和100b、tim膜141和无源组件211设置在盖151与衬底209之间的封闭空间中。tim膜141接触(例如,物理接触)盖151以及半导体器件100a和100b。

61.接下来,在图11中,将半导体器件200a夹持在夹钳的顶夹具157与底夹具159之间。接下来,执行加热工艺以固化tim膜141。在加热工艺之后,从夹钳去除半导体器件200a,并且可在衬底209的下表面形成导电凸块207。工艺与图7的处理相同或类似,因此这里不再重复细节。

62.图12至图14示出根据另一实施例的制造的各个阶段的半导体器件200b的截面图。图12中的半导体器件200b类似于图9中的半导体器件200a,但两个单独的tim膜141各自放置在相应半导体器件100(例如,100a或100b)上。每个tim膜141的边缘部分141e延伸超出下面的半导体器件100的横向范围(例如,超出侧壁)。

63.接下来,在图13中,将盖151附接至衬底209的上表面。半导体器件100a和100b、tim膜141和无源组件211设置在盖151与衬底209之间的封闭空间中。tim膜141中的每个接触(例如,物理接触)盖151和下面的半导体器件100。

64.接下来,在图14中,将半导体器件200b夹持在夹钳的顶夹具157与底夹具159之间。接下来,执行加热工艺以固化tim膜141。在加热工艺之后,从夹钳去除半导体器件200b,并且可在衬底209的下表面处形成导电凸块207。工艺与图7的处理相同或类似,因此这里不再重复细节。

65.图15至图17示出根据又一实施例的制造的各个阶段的半导体器件200c的截面图。在图15中,将tim膜141附接至(例如,层压)盖151的顶部151t的下表面。

66.接下来,在图16中,例如使用胶153来将附接有tim膜141的盖151附接至衬底209的上表面。半导体器件100a和100b、tim膜141和无源组件211设置在盖151与衬底209之间的封闭空间中。tim膜141接触(例如,物理接触)盖151和下面的半导体器件100。注意,尽管图16中示出一个tim膜141,但可使用两个tim膜141,每个tim膜141放置在相应半导体器件100上,与图13相同或类似。

67.接下来,在图17中,将半导体器件200c夹持在夹钳的顶夹具157与底夹具159之间。接下来,执行加热工艺以固化tim膜141。在加热工艺之后,从夹钳去除半导体器件200c,并且可在衬底209的下表面处形成导电凸块207。工艺与图7的处理相同或类似,因此这里不再重复细节。

68.实施例可实现优势。与凝胶型tim材料相比,使用tim膜141可实现更高的热导率以实现更有效的散热。例如,与凝胶型tim材料相比,使用tim膜141的所公开的方法在散热效率上实现了50%或更多的提高。可容易地控制tim膜141的形状和厚度,以在tim膜141固化后实现半导体器件100的上表面的超过99%的优异覆盖率。避免了由使用传统凝胶型tim材料引起的空隙问题(例如,气泡)。由于tim膜141是预制的,因此它很容易在制造工艺中使用以实现比凝胶型或液体型tim材料更高的产量。

69.图18示出一些实施例中的形成半导体结构的方法1000的流程图。应当理解,图18所示的实施例方法仅仅是许多可能的实施例方法的实例。本领域普通技术人员将认识到许多变化、替代和修改。例如,可添加、移除、替换、重新布置和重复如图18所示的各个步骤。

70.参考图18,在框1010处,将半导体器件附接至衬底的第一表面。在框1020处,将热界面材料(tim)膜放置在半导体器件的远离衬底的第一侧上方,其中,在放置之前预先形成tim膜,其中,在放置之后,tim膜的外围部分横向延伸超出半导体器件的侧壁。在框1030处,将盖附接至衬底的第一表面以在盖与衬底之间形成封闭空间,其中,在附接盖之后,半导体器件和tim膜设置在封闭空间中,其中,tim膜的远离衬底的第一侧与盖接触。

71.根据实施例,形成半导体结构的方法包括:将半导体器件附接至衬底的第一表面;将热界面材料(tim)膜放置在所述半导体器件的远离所述衬底的第一侧上方,其中,在所述放置之前预先形成所述tim膜,其中,在所述放置之后,所述tim膜的外围部分横向延伸超出所述半导体器件的侧壁;以及将盖附接至所述衬底的所述第一表面以在所述盖与所述衬底之间形成封闭空间,其中,在附接所述盖之后,所述半导体器件和所述tim膜设置在所述封闭空间中,其中,所述tim膜的远离所述衬底的第一侧与所述盖接触。在实施例中,在附接所述盖之后,所述tim膜的面向所述衬底的第二侧与所述半导体器件的所述第一侧接触。在实施例中,所述方法还包括:在放置所述tim膜之前,用模制材料包围所述半导体器件,其中,在放置所述tim膜之后,所述tim膜的所述外围部分横向延伸超出所述模制材料的侧壁。在实施例中,所述tim膜的所述第二侧进一步与所述模制材料的远离所述衬底的顶面接触。在实施例中,附接所述盖在放置所述tim膜之后执行,其中,所述方法还包括在放置所述tim膜之后和附接所述盖之前:使用轧辊来将所述tim膜压靠在所述半导体器件的所述第一侧上。在实施例中,所述方法还包括:在附接所述盖之前,将所述tim膜附接至所述盖的位于所述盖的相对内侧壁之间的内表面,其中,将所述盖附接至所述衬底的所述第一表面使得所述

tim膜被放置在所述半导体器件的所述第一侧上。在实施例中,所述方法还包括,在放置所述tim膜之前:将另一半导体器件附接至所述衬底的所述第一表面,其中,所述tim膜放置在所述半导体器件上方和所述另一半导体器件上方,其中,在放置所述tim膜之后,所述tim膜从所述半导体器件连续延伸至所述另一半导体器件,其中,在附接所述盖之后,将所述另一半导体器件设置在所述封闭空间中。在实施例中,所述方法还包括,在放置所述tim膜之前:将另一半导体器件附接至所述衬底的所述第一表面;以及在所述另一半导体器件上放置另一预先形成的tim膜,其中,在附接所述盖后,将所述另一半导体器件和所述另一预先形成的tim膜设置在所述封闭空间内。在实施例中,所述方法还包括,在附接所述盖之后:将所述衬底和所述盖夹持在顶夹具与底夹具之间;以及在将所述衬底和所述盖夹持在所述顶夹具与所述底夹具之间的同时,将所述衬底和所述盖加热预定时间段。在实施例中,所述方法还包括,在所述加热之后:去除所述顶夹具和所述底夹具;以及在所述衬底的与所述衬底的所述第一表面相对的第二表面上形成导电连接件。在实施例中,所述tim膜是碳与聚合物的混合物。在实施例中,所述tim膜的热导率大于约20w/(m

·

k)。

72.根据实施例,形成半导体结构的方法包括:将第一半导体结构附接至衬底的第一表面,其中,所述第一半导体结构包括:中介层,其中,所述中介层的第一侧上形成有导电凸块,其中,所述导电凸块接合至所述衬底的所述第一表面;第一管芯,附接至所述中介层的与所述第一侧相对的第二侧;以及模制材料,位于所述中介层的所述第二侧上和所述第一管芯周围;在所述第一半导体结构的远离所述衬底的第一表面上放置热界面材料(tim)膜,其中,在所述放置之前预先形成所述热界面材料(tim)膜,其中,在所述放置之后,在平面图中将所述第一半导体结构的所述第一表面设置在所述tim膜的边界内;以及在所述第一半导体结构上方将盖附接至所述衬底的所述第一表面以在所述盖与所述衬底之间形成封闭空间,其中,所述第一半导体结构和所述tim膜设置在所述封闭空间中,其中,所述盖的面向所述衬底的下侧与所述tim膜接触。在实施例中,所述tim膜是碳与聚合物的混合物,其中,所述聚合物是树脂基聚合物或丙烯酸基聚合物。在实施例中,所述tim膜的热导率介于约20w/(m

·

k)与约80w/(m

·

k)之间。在实施例中,所述方法还包括:在放置所述tim膜之前,将第二半导体结构附接至所述衬底的所述第一表面,其中,所述tim膜放置在所述第一半导体结构上和所述第二半导体结构上,其中,所述tim膜从所述第一半导体结构连续延伸至所述第二半导体结构。在实施例中,所述方法还包括,在放置所述tim膜之后和在附接所述盖之前:通过在所述tim膜上滚动轧辊来将所述tim膜压靠在所述第一半导体结构的所述第一表面上。

73.根据实施例,半导体结构包括:衬底;半导体器件,位于所述衬底的第一表面上方并与其电耦合;模制材料,位于所述半导体器件周围;热界面材料(tim)膜,位于所述模制材料和所述半导体器件上方,其中,所述tim膜覆盖所述半导体器件的远离所述衬底的上表面,其中,所述tim膜的外围部分横向延伸超出所述模制材料的侧壁;以及盖,附接至所述衬底的所述第一表面,其中,所述半导体器件、所述模制材料和所述tim膜设置在所述盖与所述衬底之间的封闭空间中,其中,所述tim膜的远离所述衬底的第一侧与所述盖接触。在实施例中,所述tim膜的面向所述衬底的第二侧与所述半导体器件的所述第一侧接触。在实施例中,所述tim膜是碳与聚合物的混合物,并且其中,所述tim膜的热导率大于约20w/(m

·

k)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。