1.本发明属于航空产品装配技术领域,涉及一种用于飞机进气道的液动翻转工作台,可以快速实现进气道的360

°

翻转,且翻转过程冲击小,稳定性高。

背景技术:

2.在飞机进气道进行装配过程中,四个工作面需要时常进行翻转来配合操作者作业,机械式的翻转台靠齿轮啮合传动,可实现翻转的分辨率较小,自锁性能差,容易产生倒转,增加了发生事故的可能性,并且翻转过程需要手动进行,效率低。

技术实现要素:

3.基于以上现状,为了提高翻转工作台的稳定性、可靠性和操作效率,本发明提供了一种用于飞机进气道的液动翻转工作台,采用液压驱动方式,并借助电磁换向阀实现翻转换向,既提高了操作的稳定性,又实现了半自动控制,提高了操作效率。

4.为了达到上述目的,本发明的技术方案为:

5.一种用于飞机进气道的液动翻转工作台,所述工作台包括基座1、基座支撑10、前端工作台大部件、后端工作台大部件和液压系统实现模块。

6.所述的基座1为条形板状结构,安装有多个基座支撑10,二者采用螺旋传动实现基座1高度的调整。

7.所述前端工作台大部件包括支撑螺栓2、前支撑3、支撑轴5、连接螺丝6、连接片7、前端工作台8、压紧螺丝9、轴支撑12和支撑轴承17。所述的前支撑3为块体结构,其下端通过支撑螺栓2固定于基座1一端,前支撑3上方一侧壁处设置系统罩4;所述的轴支撑12为块状支撑机构,其下端通过支撑螺栓2固定在前支撑3顶端,且其位于系统罩4内,轴支撑12设有横向布置的内孔,内孔内安装有支撑轴承17;所述的支撑轴5一端穿过支撑轴承17与液压系统实现模块中的液压马达25连接,支撑轴5与支撑轴承17采用过盈配合,用于实现支撑轴5的固定及便于转动;所述的前端工作台8为长条板状结构,其位于前支撑3另一侧壁外,其中部制孔,支撑轴5另一端穿过该孔后,通过连接螺丝6和连接片7实现前端工作台8与支撑轴5的固定连接,使前端工作台8随支撑轴5转动,且二者之间不发生窜动;所述的前端工作台8顶部设有凸台,压紧螺丝9利用螺纹传动功能将进气道前端固定于前端工作台8顶端的凸台上,压紧后用于防止进气道前端的窜动。

8.所述后端工作台大部件包括后支撑11、支撑螺栓2、支撑轴5、轴支撑12、连接体13、光轴14、通条孔15、后端工作台16和支撑轴承17。所述的后支撑11与前支撑3结构相同,其下端通过支撑螺栓2固定于基座1的另一端;另一个轴支撑12通过支撑螺栓2固定安装在后支撑11顶部,其设有横向布置的内孔,内孔内安装另一支撑轴承17,另一支撑轴5一端穿入支撑轴承17,且二者采用过盈配合,以实现支撑轴5的固定;所述的连接体13为板状结构,其位于两个轴支撑12之间,其下端制孔用于与支撑轴5另一端利用过盈配合实现定位和固定,使连接体13可随支撑轴5转动;所述的后端工作台16为板状结构,其与连接体13之间利用光轴

14固定,光轴14按照三角形原则布置,保证稳定固定,后端工作台16上端设有通条孔15,进气道后端与通条孔15用通条连接,进气道固定连接到前端工作台8和后端工作台16后,后端工作台16可随前端工作台8同步转动。

9.所述液压系统实现模块包括系统罩4、油箱18、滤油器19、电动泵20、蓄能器21、溢流阀22、单向阀23、三位四通电磁换向阀24和液压马达25。所述的系统罩4用于对液压元器件隔离保护,其固定在前支撑3一侧壁处,其侧面安装有电动泵20的启动与停止按钮、溢流阀22调节阀以及三位四通电磁换向阀24的1ya通电按钮和2ya通电按钮;所述的油箱18设进油口、回油口和溢流口,分别连接进油管路、回油管路和溢流阀22,用于存储液压油;所述的滤油器19共设两个,分别安装在油箱18的进油口和回油口之后,用于对进入系统的液压油进行过滤;所述的电动泵20安装在油箱进油口之后的滤油器19之后,是系统供油的动力来源,电动泵20之后的管路分成两个支路,第一个支路依次连接溢流阀22和油箱18的溢流口,用于防止系统压力过高,起调压作用,第二个支路连接单向阀23,用于防止液压油回流,电动泵20与两支路分叉点之间安装蓄能器21,作为应急油源使用,避免液压泵失效造成供油中断;所述的三位四通电磁换向阀24安装在单向阀23之后,用于进行换向,实现液压马达25顺逆两个方向的转动,其连接位置包括1ya、2ya和中位,四个通路分别为连接单向阀23的进油位、连接回油管路的回油位和分别连接液压马达25上端和下端的右位和左位,1ya通电时,液压油从进油位进入后从左位流出进入液压马达25下端,实现液压马达25逆时针转动,2ya通电时,液压油从进油位进入后从右位流出进入液压马达25上端,实现液压马达25顺时针转动,中位时液压马达25停止转动;所述的液压马达25安装在三位四通电磁换向阀24之后,其与和前端工作台8连接的支撑轴5连接,是转动功能的执行元件,可通过该支撑轴5带动工作台实现顺逆两个方向的360

°

翻转。

10.上述工作台的使用方法如下:

11.步骤一:将进气道前端与前端工作台8配合,并将压紧螺丝9压紧,实现进气道前端固定;

12.步骤二:将通条插入进气道后端和后端工作台16上的通条孔15内,实现进气道结构的完全固定;

13.步骤三:调节溢流阀22到所需位置,打开电动泵20的启动按钮,开机;

14.步骤四:实施逆时针转动,按下1ya通电按钮,液压油从三位四通电磁换向阀24左位进入液压马达25下端,实现液压马达25逆时针转动,液压马达25通过支撑轴5带动前端工作台8逆时针转动,进而带动进气道以及后端工作台16随之转动,转到所需位置后按下电动泵20的停止按钮使1ya通电按钮复位,停止转动;

15.步骤五:实施顺时针转动,按下2ya通电按钮,液压油从三位四通电磁换向阀24右位进入液压马达25上端,实现液压马达25顺时针转动,进而实现进气道顺时针转动,转到所需位置后按下电动泵20的停止按钮使2ya通电按钮复位,停止转动;

16.步骤六:工作完成后再次按下电动泵20的启动按钮,关机。

17.本发明的有益效果:

18.本发明为操作者提供了一种半自动化的翻转工作台,此工作台操作方便,翻转角度分辨率高,能有效避免机械形式的冲击损坏和提高操作效率。

附图说明

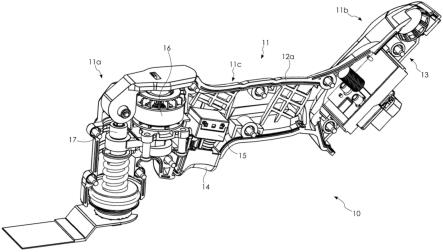

19.图1为进气道液动翻转工作台的轴测图。

20.图2为进气道液动翻转工作台的液动原理图。

21.图中:1基座;2支撑螺栓;3前支撑;4系统罩;5支撑轴;6连接螺丝;7连接片;8前端工作台;9压紧螺丝;10基座支撑;11后支撑;12轴支撑;13连接体;14光轴;15通条孔;16后端工作台;17支撑轴承;18油箱;19滤油器;20电动泵;21蓄能器;22溢流阀;23单向阀;24三位四通电磁换向阀;25液压马达。

具体实施方式

22.以下结合具体实施例对本发明做进一步说明。

23.实施例

24.一种用于飞机进气道的液动翻转工作台,所述工作台包括基座1、基座支撑10、前端工作台大部件、后端工作台大部件和液压系统实现模块,如图1所示。

25.所述的基座1为条形板状结构,安装有多个基座支撑10,二者采用螺旋传动实现基座1高度的调整。

26.所述前端工作台大部件包括支撑螺栓2、前支撑3、支撑轴5、连接螺丝6、连接片7、前端工作台8、压紧螺丝9、轴支撑12和支撑轴承17。所述的前支撑3为块体结构,其下端通过支撑螺栓2固定于基座1一端,前支撑3上方一侧壁处设置系统罩4;所述的轴支撑12为块状支撑机构,其下端通过支撑螺栓2固定在前支撑3顶端,且其位于系统罩4内,轴支撑12设有横向布置的内孔,内孔内安装有支撑轴承17;所述的支撑轴5一端穿过支撑轴承17与液压系统实现模块中的液压马达25连接,支撑轴5与支撑轴承17采用过盈配合,用于实现支撑轴5的固定及便于转动;所述的前端工作台8为长条板状结构,其位于前支撑3另一侧壁外,其中部制孔,支撑轴5另一端穿过该孔后,通过连接螺丝6和连接片7实现前端工作台8与支撑轴5的固定连接,使前端工作台8随支撑轴5转动,且二者之间不发生窜动;所述的前端工作台8顶部设有凸台,压紧螺丝9利用螺纹传动功能将进气道前端固定于前端工作台8顶端的凸台上,压紧后用于防止进气道前端的窜动。

27.所述后端工作台大部件包括后支撑11、支撑螺栓2、支撑轴5、轴支撑12、连接体13、光轴14、通条孔15、后端工作台16和支撑轴承17。所述的后支撑11与前支撑3结构相同,其下端通过支撑螺栓2固定于基座1的另一端;另一个轴支撑12通过支撑螺栓2固定安装在后支撑11顶部,其设有横向布置的内孔,内孔内安装另一支撑轴承17,另一支撑轴5一端穿入支撑轴承17,且二者采用过盈配合,以实现支撑轴5的固定;所述的连接体13为板状结构,其位于两个轴支撑12之间,其下端制孔用于与支撑轴5另一端利用过盈配合实现定位和固定,使连接体13可随支撑轴5转动;所述的后端工作台16为板状结构,其与连接体13之间利用光轴14固定,光轴14按照三角形原则布置,保证稳定固定,后端工作台16上端设有通条孔15,进气道后端与通条孔15用通条连接,进气道固定连接到前端工作台8和后端工作台16后,后端工作台16可随前端工作台8同步转动。

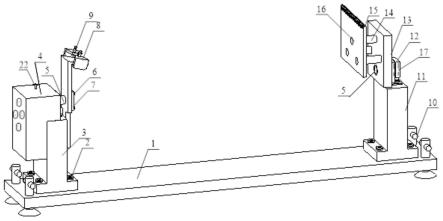

28.图2所示为工作台的液动原理图,所述液压系统实现模块包括系统罩4、油箱18、滤油器19、电动泵20、蓄能器21、溢流阀22、单向阀23、三位四通电磁换向阀24和液压马达25。所述的系统罩4用于对液压元器件隔离保护,其固定在前支撑3一侧壁处,其侧面安装有电

动泵20的启动与停止按钮、溢流阀22调节阀以及三位四通电磁换向阀24的1ya通电按钮和2ya通电按钮;所述的油箱18设进油口、回油口和溢流口,分别连接进油管路、回油管路和溢流阀22,用于存储液压油;所述的滤油器19共设两个,分别安装在油箱18的进油口和回油口之后,用于对进入系统的液压油进行过滤;所述的电动泵20安装在油箱进油口之后的滤油器19之后,是系统供油的动力来源,电动泵20之后的管路分成两个支路,第一个支路依次连接溢流阀22和油箱18的溢流口,用于防止系统压力过高,起调压作用,第二个支路连接单向阀23,用于防止液压油回流,电动泵20与两支路分叉点之间安装蓄能器21,作为应急油源使用,避免液压泵失效造成供油中断;所述的三位四通电磁换向阀24安装在单向阀23之后,用于进行换向,实现液压马达25顺逆两个方向的转动,其连接位置包括1ya、2ya和中位,四个通路分别为连接单向阀23的进油位、连接回油管路的回油位和分别连接液压马达25上端和下端的右位和左位,1ya通电时,液压油从进油位进入后从左位流出进入液压马达25下端,实现液压马达25逆时针转动,2ya通电时,液压油从进油位进入后从右位流出进入液压马达25上端,实现液压马达25顺时针转动,中位时液压马达25停止转动;所述的液压马达25安装在三位四通电磁换向阀24之后,其与和前端工作台8连接的支撑轴5连接,是转动功能的执行元件,可通过该支撑轴5带动工作台实现顺逆两个方向的360

°

翻转。

29.上述工作台的使用方法如下:

30.步骤一:将进气道前端与前端工作台8配合,并将压紧螺丝9压紧,实现进气道前端固定;

31.步骤二:将通条插入进气道后端和后端工作台16上的通条孔15内,实现进气道结构的完全固定;

32.步骤三:调节溢流阀22到所需位置,打开电动泵20的启动按钮,开机;

33.步骤四:实施逆时针转动,按下1ya通电按钮,液压油从三位四通电磁换向阀24左位进入液压马达25下端,实现液压马达25逆时针转动,液压马达25通过支撑轴5带动前端工作台8逆时针转动,进而带动进气道以及后端工作台16随之转动,转到所需位置后按下电动泵20的停止按钮使1ya通电按钮复位,停止转动;

34.步骤五:实施顺时针转动,按下2ya通电按钮,液压油从三位四通电磁换向阀24右位进入液压马达25上端,实现液压马达25顺时针转动,进而实现进气道顺时针转动,转到所需位置后按下电动泵20的停止按钮使2ya通电按钮复位,停止转动;

35.步骤六:工作完成后再次按下电动泵20的启动按钮,关机。

36.以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。