1.本实用新型涉及一种组装装置,尤其涉及一种铁路货车侧墙组装装置。

背景技术:

2.货车侧墙为铁路货车的重要组成部分,因此对质量要求就显得特别重要,所以必需由相应的工装来保证质量,同时也能提高工作效率降低劳动强度。根据侧墙结构特点对其采用卧装法并进行分批组装,需要有相应的压紧措施和定位靠山来保证组装质量。在第一次组装焊完之后方可进行第二次组装焊接,同时在焊接过程中需要对其进行压紧、夹紧等措施来控制焊接变形。

技术实现要素:

3.本实用新型旨在解决上述缺陷,提供一种铁路货车侧墙组装装置。

4.为了克服背景技术中存在的缺陷,本实用新型解决其技术问题所采用的技术方案是:这种铁路货车侧墙组装装置包括对侧墙整体起到支撑架高作用的支撑部分,侧墙组装时使用的夹紧部分,支撑部分包括平台,平台上设有用于支撑侧墙的支撑座,所述夹紧部分包括可多角度压紧的翻转装置、c型夹具和l型翻转压紧装置,翻转装置和c型夹具设置在支撑座的一侧, l型翻转压紧装置设置在支撑座的另一侧。

5.根据本实用新型的另一个实施例,进一步包括所述翻转装置包括翻转体,翻转体通过旋转轴连接在固定基座上,固定基座上设有用于调节翻转装置压紧角度的定位孔。

6.根据本实用新型的另一个实施例,进一步包括所述c型夹具包括c型夹体和连接在c型夹体上的夹紧螺栓。

7.根据本实用新型的另一个实施例,进一步包括所述l型翻转压紧装置根据本实用新型的另一个实施例,进一步所述l型翻转压紧装置包括l型板,l型板通过侧翼支撑板、转轴固定在平台上。

8.所述支撑座由贴合在平台上的支撑底板、根据侧墙截面外部形状制作的支撑腹板以及连接支撑底板和支撑腹板的支撑筋板组成。

9.根据本实用新型的另一个实施例,进一步包括所述支撑座一端的垂直段上设有可调节限位止挡,可调节限位止挡由20mm厚的板攻直径20的螺纹孔连接在支撑座的侧梁上,通过螺丝来调整位置。

10.根据本实用新型的另一个实施例,进一步包括所述平台的上还设有定位挡。

11.本实用新型的有益效果是:这种铁路货车侧墙组装装置使用方便,具有定位准确、速度快的效果,使用方便体现在组装过程和脱模方便;定位准确体现在有夹紧压紧措施,以及限位止档的应用,使每个部件能组装到位;速度快体现在工装的应用方便灵活,同时避免了反复测量尺寸。

附图说明

12.下面结合附图和实施例对本实用新型进一步说明。

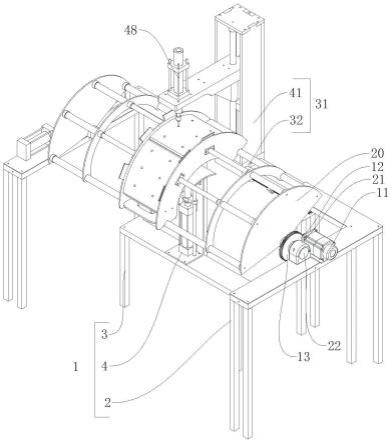

13.图1是本实用新型主视图的结构示意图;

14.图2是本实用新型俯视图的结构示意图;

15.图3是本实用新型侧视图的结构示意图;

16.图4是本实用新型工作状态一的结构示意图;

17.图5是本实用新型工作状态二的结构示意图;

18.图6是本实用新型工作状态三的结构示意图;

19.其中:1、平台,2、c型夹具,3、翻转装置,4、千斤顶,5、支撑座,6侧墙,7、l型翻转压紧装置,8、定位挡,9、c型夹体,10、夹紧螺栓,11、翻转体,12、定位孔,13、固定基座,14、l型板,15、可调节限位止挡,16、支撑腹板,17、支撑筋板,18、支撑底板。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1、2、3所示,图中包括对侧墙6整体起到支撑架高作用的支撑部分,侧墙6组装时使用的夹紧部分,支撑部分包括平台1,平台1上设有用于支撑侧墙6的支撑座5,夹紧部分包括可多角度压紧的翻转装置3、c型夹具2和l型翻转压紧装置7,翻转装置3和c型夹具2设置在支撑座5的一侧, l型翻转压紧装置7设置在支撑座5的另一侧。c型夹具2主要是夹紧下侧梁一19与支撑座5的支撑立板后端之间的间隙;可多角度压紧的翻转装置3用于下侧梁一19与侧板21搭接之间的间隙、侧板21与下侧梁二20之间的间隙压紧,由于侧板板面大整体平整度较差,以及下侧梁一19经过折弯后所形成的板面不平需要压紧措施,另外下侧梁二20组装时也需压紧措施,该装置同时保证在纵向任意位置的使用,并且能够方便脱模。

22.翻转装置3包括翻转体11,翻转体11通过旋转轴连接在固定基座13上,固定基座13上设有用于调节翻转装置3压紧角度的定位孔12。翻转装置3主要起到上下部分的压紧,由两块翻转板分别焊在槽钢两端组成。

23.c型夹具2包括c型夹体9和连接在c型夹体9上的夹紧螺栓10。c型夹具2直接作用在支撑腹板16侧面和下侧梁一19上,将其夹紧。

24.l型翻转压紧装置7包括l型板14,l型板14通过侧翼支撑板、转轴固定在平台1上。l型翻转压紧装置7用于压紧侧墙组件,与千斤顶配合使用。

25.支撑座5由贴合在平台1上的支撑底板18、根据侧墙截面外部形状制作的支撑腹板16以及连接支撑底板18和支撑腹板16的支撑筋板17组成。支撑座5整体呈c型,配合侧墙外形结构。

26.支撑座5一端的垂直段上设有可调节限位止挡15。可调节限位止挡15可以对侧墙组件进行横向定位夹紧。可调节限位止挡15由20mm厚的板攻直径20的螺纹孔,与支撑部分侧梁端焊接,通过螺丝来调整侧梁的位置。

27.平台1的上还设有定位挡8。定位挡8用于放置侧墙组件的时候进行末端定位。

28.实施例:

29.货车侧墙由下侧梁一19、下侧梁二20、侧板21和上侧梁22组成,侧板21与下侧梁一19、上侧梁22是搭接方式连接,支撑腹板16根据墙板截面外部形状制作,组装侧墙6时:

30.第一步,如图4所示,在平台1上放好样定位相对应的支撑部分、夹紧部分,组装时,先放侧板21,侧板21有2块,先放侧板b,纵向以中心线定位,横向以板边定位,然后组装侧板a,再组装下侧梁一19定位后利用c型夹具2夹紧,使之与支撑腹板16后端密接,然后放下多角度压紧可翻转装置3,选择合适的定位孔12由插销固定,通过千斤顶4选择合适的位置压紧,使下侧梁一19与支撑腹板16密接,其余多角度压紧可翻转装置3、c型夹具2重复动作操作,上侧梁22利用支撑座5端部靠山和可调节限位止档15定位,上侧梁22利用l型翻转压紧装置7和千斤顶压紧,然后对侧板21、下侧梁一19、上侧梁8进行焊接;

31.第二步,焊接完成后,如图5所示,打开多角度压紧可翻转装置3,将插销插入另一个合适的定位孔12内再组装下侧梁二20,定位后再放下多角度压紧可翻转装置3,将插销插入另一个定位孔12内,选择相应的位置利用多角度压紧可翻转装置3和千斤顶压紧,再通过划线样板画出各侧柱定位线等再组装施焊。

32.第三步,焊接完后,如图6所示,退出可调节限位止档15、打开l型翻转压紧装置7和多角度压紧可翻转装置3,松开c型夹具方可脱模。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。